一种功能性废弃食用菌渣基纯素皮革的制备方法

本发明涉及一种功能性废弃食用菌渣基纯素皮革的制备方法,属于材料科学和皮革加工。

背景技术:

1、现今,大多数用于皮革的生皮都是肉类工业的副产品,动物皮革的生产及加工过程都需要使用大量的有害化学物质,存在许多环境、社会和健康方面的问题。随着全球环保意识逐步增强和人们素食主义思潮的流行,不少品牌都开始与科技研发企业联手,希望推出拒绝残忍对待动物的素时尚。

2、然而,目前素革生产还是以溶剂型聚氨酯材料和聚氯乙烯材料为主,生产过程污染大而且使用大量有毒化学溶剂,很难达到清洁化生产;此外有10%左右的有机溶剂无法回收,企业会以废气和废水的方式排放到环境中,造成资源严重浪费,对环境和消费者健康存在潜在威胁。

3、专利cn114908586a公开了一种生物基水性竹渣革及其制作方法,具体是将竹渣去色、去油,研磨后加入水性聚氨酯、色膏和其它助剂一起搅拌,再用干法工艺来制备合成革。但是,竹渣添加量很少,仍然是以石油基聚氨酯为主要原料;此外,采用干法工艺制备的合成革缺乏高弹微孔结构,透气透湿性能差、无肉感、手感扁平化。

4、专利cn216782913u公开了一种具有阻燃性能的防火皮革,具体是将外皮革层上表面涂覆多层油蜡膜层,最外层的油蜡膜层表面涂覆阻燃剂。但是由于阻燃剂和油蜡膜层只是喷涂于皮革的表面,其阻燃的主体部分是表面涂层,当表面涂层遭到磨损等破坏后,皮革失去阻燃性能,不具备阻燃持久性。

5、同时,随着我国食用菌栽培规模的不断扩大,菌渣也迎来了爆发式增长,然而由于缺乏行之有效的资源化利用手段,菌渣通常被视为废弃物处理掉,不仅导致了资源的浪费,而且会引起有害细菌和害虫的滋生,造成严重的环境污染。

技术实现思路

1、针对现有技术中存在的素革生产浪费能源、污染环境,制备的素革回弹性、丰满度与透湿透气性能差且不具备阻燃持久性,以及农业产生的大量食用菌渣不能被有效利用等问题,本发明提供了一种功能性废弃食用菌渣基纯素皮革的制备方法,对废弃食用菌渣进行改性,使得改性后的菌渣在树脂中的添加比例大幅度提升,在保证成品物理性能的同时,赋予纯素皮革阻燃、抗紫外辐射的优异特性。

2、本发明的第一个目的是提供一种功能性废弃食用菌渣基纯素皮革的制备方法,包括以下步骤:

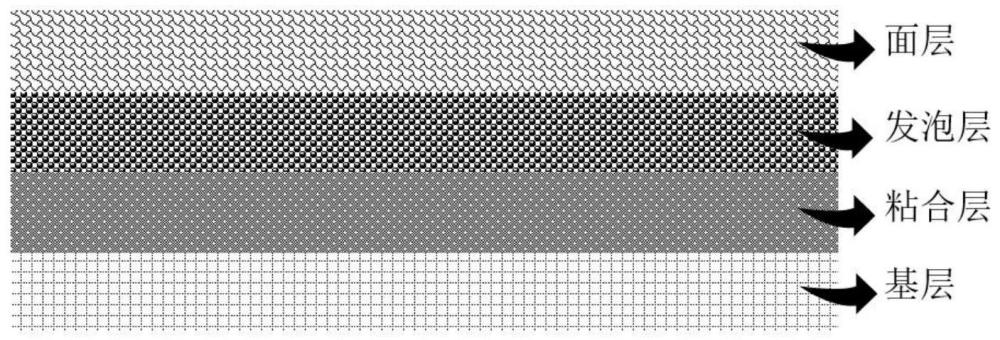

3、(1)制备面层浆料:将生物基水性聚氨酯、杀菌剂和分散剂混合并进行第一次分散,分散均匀后加入废弃食用菌渣料并添加增稠剂,进行第二次分散,离心脱泡后得到面层浆料;

4、(2)制备发泡层浆料:将生物基水性聚氨酯、发泡剂、杀菌剂和分散剂混合并进行第一次分散,分散均匀后加入废弃食用菌渣料并添加增稠剂,进行第二次分散,得到发泡层浆料;

5、(3)制备粘合层浆料:将生物基水性聚氨酯、杀菌剂和分散剂混合并进行第一次分散,分散均匀后加入废弃食用菌渣料并添加增稠剂,进行第二次分散,得到粘合层浆料;

6、(4)制备基层:将基布通过浸渍、轧压、烫平、烘干得到的预处理的基布;

7、(5)制备纯素皮革:在离型纸上涂覆面层浆料,干燥,得到面层;随后在面层上涂覆发泡层浆料,干燥,再涂覆粘合层浆料,最后贴合基层,干燥,得到纯素皮革;

8、其中,所述废弃食用菌渣为改性后的食用菌渣,具体改性方法为:将去甲基化的废弃食用菌渣用硼酸溶液浸泡处理,经过滤后烘干,使得菌渣的含水率<3%。

9、本发明所提及的功能性是指基于改性菌渣所制备的纯素皮革具有阻燃和抗紫外辐射特性。

10、在本发明的一种实施方式中,去甲基化的废弃食用菌渣的制备方法为:将废弃食用菌渣和表面活性剂混合,在冰水浴的条件下加入催化剂并不断搅拌,对反应后的混合液进行油浴,在氮气下冷凝回流,之后用hcl溶液调节ph至中性,离心干燥后得到去甲基化的废弃食用菌渣。

11、在本发明的一种实施方式中,所述表面活性剂包括十二烷基硫醇、四甲基二硫代秋兰姆、硫氢化钠、甲硫基磺酸钠和亚硫酸二乙酯中的至少一种。

12、在本发明的一种实施方式中,所述表面活性剂与废弃食用菌渣的质量体积比为1~5g/ml,冰水浴的温度为2~12℃,所述表面活性剂与催化剂的质量比为2~10,油浴时的温度为100~180℃,冷凝回流时间为1~3h,hcl的浓度为0.2~2mol/l。

13、在本发明的一种实施方式中,硼酸溶液的质量分数为1~15%,浸泡时间为2~24h,干燥温度为60~150℃,干燥时间为2~12h。

14、在本发明的一种实施方式中,所述的废弃食用菌渣料包括灵芝基质、木耳基质、平菇基质、金针菇基质、茶树菇基质等可碾碎的固体农业废弃物中的至少一种。

15、在本发明的一种实施例中,所述废弃食用菌渣在进行改性前还需要进行清洗、灭菌和粉碎处理,所述灭菌方法包括蒸煮和/或高温加热,粉碎后菌渣的粒径为0.1~10um。

16、在本发明的一种实施方式中,在步骤(1)中,所述面层浆料的各组分的用量分别为生物基水性聚氨酯20~80份、杀菌剂0.3~10份、分散剂0.5~15份、菌渣10~90份、增稠剂0.5~15份;

17、在本发明的一种实施方式中,在步骤(1)中,第一次分散时的转速为300~1000rpm,分散时间为10~40min;第二次分散时的转速为1000~5000rpm,分散时间为10~40min。

18、在本发明的一种实施方式中,在步骤(1)中,加入增稠剂后,混合浆料的粘度为1500~6000cps。

19、在本发明的一种实施方式中,在步骤(2)中,所述发泡层浆料的各组分的用量分别为生物基水性聚氨酯20~80份、发泡剂1~10份、杀菌剂0.3~10份、分散剂0.5~15份、菌渣10~90份、增稠剂0.5~15份;

20、在本发明的一种实施方式中,在步骤(2)中,第一次分散时的转速为300~1000rpm,分散时间为10~40min;第二次分散时的转速为1000~5000rpm,分散时间为10~40min。

21、在本发明的一种实施方式中,在步骤(2)中,加入增稠剂后,混合浆料的粘度为3000~25000cps。

22、在本发明的一种实施方式中,在步骤(3)中,所述粘合层浆料的各组分的用量分别为生物基水性聚氨酯10~80份、杀菌剂0.3~10份、分散剂0.5~15份、菌渣10~90份、增稠剂0.5~15份;

23、在本发明的一种实施方式中,在步骤(3)中,第一次分散时的转速为300~1000rpm,分散时间为10~40min;第二次分散时的转速为1000~5000rpm,分散时间为10~40min。

24、在本发明的一种实施方式中,在步骤(3)中,加入增稠剂后,混合浆料的粘度为10000~45000cps。

25、在本发明的一种实施方式中,在步骤(4)中,所述的基层是将基布通过浸渍、轧压、烫平、烘干得到的,其中浸渍液中包含无氟防水剂、盐溶液和菌渣,其中,无氟防水剂、盐溶液和菌渣的质量比为2~15:2~13:3~20。

26、在本发明的一种实施方式中,在步骤(4)中,所述无氟防水剂选自聚二甲基硅氧烷、聚甲基含氢硅氧烷、长链烷烃类无氟防水剂、氨基磺酸铵、十八烯酸钠和环烷酸钙中的至少一种;所述盐溶液选自氯化钠、硫酸钠、铋酸钠、碳酸氢钠、碳酸钠和三钛酸钠中的至少一种;所述无氟防水剂的浓度为2%~15%,所述盐溶液的浓度为2%~13%。

27、在本发明的一种实施方式中,在步骤(4)中,浸渍是在5~35℃下浸渍5~25min,轧液率为50%~90%。

28、在本发明的一种实施方式中,在步骤(5)中,面层浆料的涂覆厚度为0.1~0.6mm,干燥温度为40℃~100℃;发泡层的涂覆厚度为0.1~0.6mm,干燥温度为50~120℃;粘合层的涂覆厚度为0.1~0.5mm,和基层贴合后的干燥温度为60~110℃。

29、本发明还提供了一种按照上述方法制备得到的功能性废弃食用菌渣基纯素皮革。

30、本发明还提供了一种功能性废弃食用菌渣基纯素皮革在纺织领域的应用。

31、本发明的一种实施方式中,所述的应用包括用于服用纺织品、工业用纺织品。

32、本发明的有益效果

33、(1)本发明提供的一种功能性废弃食用菌渣基纯素皮革的制备方法,对菌渣进行改性,在温和的条件下,通过化学改性的方法将菌渣去甲基化,由甲氧基转化的酚羟基与生物基水性聚氨酯中的异氰酸酯反应形成界面动态共价键,形成酚氨基甲酸酯键,大大改善了菌渣与树脂基体之间的界面相互作用;此外,改性菌渣中的极性基团也通过界面氢键与树脂链段相互作用,形成化学-物理双交联网络结构,界面的动态共价键和氢键在分子水平上约束链段的运动,改善了素革的韧性和弹性。

34、(2)菌渣具有可燃性,但与纯聚合物相比,其炭化倾向有助于减少纯素皮革的燃烧倾向,然而,菌渣热解炭由于结构差、孔隙融合和芳香族结构的高缩聚,使成品的阻燃性能较差。基于此,本发明将去甲基化的菌渣与硼化合物进行交联,硼的加入提高了菌渣的玻璃化转变温度和热稳定性,气液率降低,co和co2含量提升,硼化合物的交联抑制了菌渣的颗粒的团聚,重塑热解炭的微观结构,在保证与基体良好相容性的同时,大大提高了纯素皮革的阻燃性能。

35、(3)菌渣经过改性后不仅在生物基水性聚氨酯中的添加比例大幅度提高,而且菌渣中含有的酚羟基、酮基以及羧基等官能团,由于分子内氢键和共轭作用,在保证成品物理性能的同时,赋予了纯素皮革良好的阻燃、抗紫外辐射的优异性能。

36、(4)相比于市面上的皮革,本发明制备的纯素皮革有以下优点:

37、以农业废弃物食用菌渣作为生物质填料来制备环保型纯素皮革,将废弃食用菌渣资源再利用,实现了低值废弃物高值化;在保证与基体的良好相容性的同时,改性后菌渣的添加量大幅度提高;基于改性菌渣的结构特征,在保证纯素皮革高生物基量的同时,赋予了成品阻燃、抗紫外辐射的功能特性;使用生物基聚合物和废物食用菌渣作为纯素皮革制造的主要原料,减少了对石油能源的消耗,替代了由石油为主要原料制成的合成革的使用;整个制备过程不使用任何重金属和有毒化学物质,不涉及任何动物相关成分,符合国家可持续发展的战略需求。

- 还没有人留言评论。精彩留言会获得点赞!