一种全涤织物分散染料染色去霉污工艺的制作方法

本发明属于纺织面料染整领域,并具体公开了一种全涤织物染色去霉污一浴两步工艺,该工艺首次将染色、去霉污、还原清洗同浴,通过改进工艺流程,采用低碱练白剂缩短了全涤织物染色、去霉污工艺流程,降低了对分散染料高耐碱耐氧漂要求,保证了大生产过程中分散染料选择多样性,提高生产效率,节省了水电气能源的消耗,降低了生产成本。

背景技术:

1、霉污与纺织品有较强的分子间结合力,常规高温碱氧浴会严重损伤分散染料,破坏染料发色团,低温碱氧浴无法有效去除霉污。因此,现有技术中,通常先碱氧浴去除全涤织物上的霉污,水洗除氧中和后,在酸性浴上染涤纤维,最后还原清洗,这种工艺流程复杂,需要多浴多洗,耗时耗力,不满足绿色生产要求。

技术实现思路

1、本发明的目的在于提供一种全涤织物分散染料染色、去霉污、还原清洗工艺,该工艺采用低碱练白剂tf-1291k实现低温去霉,省略了染色前的去霉步骤,通过一浴两步直接完成高质量染色和高效率去霉污。试验证明,低碱练白剂tf-1291k可在低温80-90℃保持优异的催化h2o2分解效果,催化分解出ho2-,在ph≥10条件下破坏霉污的发色体系,有效去除全涤织物上的霉污。

2、具体的,本申请采用如下技术方案:对全涤霉污织物在高温酸性浴染色,降温后,降温至80-90℃,加入低碱练白剂tf-1291k,加入氢氧化钠以及h2o2,调节ph≥10,在80-90℃下保温30-40分钟,降温排液后清水清洗织物以去除织物上残余染料和助剂(低碱练白剂tf-1291k、氢氧化钠以及h2o2等),得到染色去污的全涤织物;一方面,在80-90℃下的洗涤处理属于本领域的低温处理,不会对色光产生影响,使染色织物获得稳定的色光和优良的耐水洗牢度。另一方面,本申请直接在原来的染色体系中加入低碱练白剂tf-1291k和h2o2,避免了现有技术中换浴带来的排液污染问题和换浴后重新加热带来的能耗问题。

3、通常的,采用氢氧化钠、氢氧化钾、液碱、碳酸钠、碳酸氢钠来进行上述ph调节。

4、一般来讲,染色过程中,全涤织物的浴比为5:1~30:1,本申请中,将低碱练白剂tf-1291k的浓度设置为0.5g/l~2g/l,h2o2浓度为0.9g/l~6g/l,氢氧化钠浓度为1~3g/l,可以与上述浴比下的织物实现高效去酶污。

5、进一步地,还在调节ph之前,加入tf-106t,tf-106t的浓度为0.5g/l~3.0g/l。

6、进一步地,在上述高温染色结束后,在20min内降温至80-90℃,马上加入低碱练白剂tf-1291k。

7、本申请所述的高温染色步骤,包括但不限于:在染液中,加入匀染剂tf-213hl,匀染剂tf-213hl的浓度为0.5~2g/l,在高温条件以及ph为4-5之间对全涤纶织物进行染色反应。

8、所述高温染色过程可以为:以0.5-4℃/分钟的速率升温,至70-100℃保温5-15分钟,然后再升温,至125-135℃保温30-60分钟。

9、如在不同地实例中,根据所需颜色的深浅,分散染料用量为全涤织物重量的0.1%、0.5%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%等等。

10、进一步地,本发明中的高温染色,由于要在水浴环境下升温到125-135℃,因此,一般采用密闭容易,以形成压力,使其温度可以达到125-135℃。

11、如在不同的实施例中,升温速率可以为0.5℃/分钟、1℃/分钟、1.5℃/分钟、2℃/分钟、2.5℃/分钟、3℃/分钟、4℃/分钟等等;进一步地,升温至70-100℃保温5-15分钟,可以为70℃保温15分钟、80℃保温10分钟、85℃保温10分钟、90℃保温10分钟、100℃保温5分钟等等;进一步升温至125-135℃保温30-40分钟,可以为125℃保温40分钟、130℃保温35分钟、130℃保温30分钟、135℃保温30分钟等等。

12、进一步地,所述调节溶液ph至4-5采用酸性物质进行。所述酸性物质为醋酸、柠檬酸。

13、与现有技术相比,本发明的有益效果为:

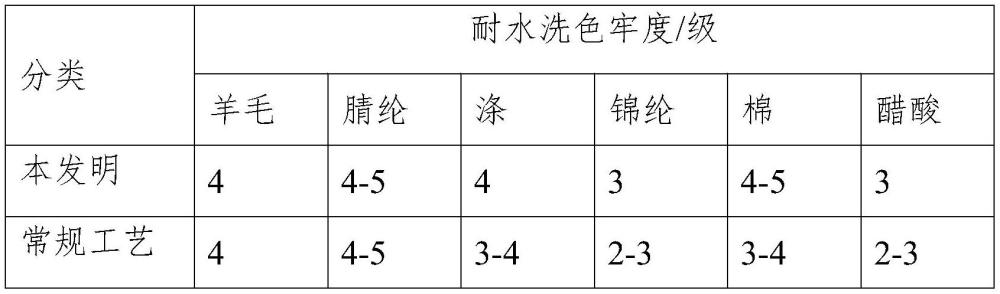

14、本发明采用tf-1291k实现低温去霉,省略了染色前的去霉步骤,通过一浴两步直接完成高质量染色和高效率去霉污,在节能减排的前提下,使染色织物获得稳定的色光和优良的耐水洗牢度。

技术特征:

1.一种全涤织物分散染料染色去霉污工艺,其特征在于,包括如下步骤:对全涤霉污织物在酸性浴中染色后,降温至80-90℃,加入低碱练白剂tf-1291k,加入氢氧化钠以及h2o2,调节ph至10以上,在80-90℃下保温30-40分钟,降温排液后清水清洗织物以去除织物上残余染料和助剂,得到染色去污的全涤织物;其中低碱练白剂tf-1291k的浓度为0.5g/l~2g/l,氢氧化钠浓度为1~3g/l,h2o2的浓度为0.9g/l~6g/l。

2.根据权利要求1所述的工艺,其特征在于,采用氢氧化钠、氢氧化钾、液碱、碳酸钠、碳酸氢钠中的至少一种进行上述ph调节。

3.根据权利要求1所述的工艺,其特征在于,还在调节ph之前加入去油纱剂tf-106t,去油纱剂tf-106t的浓度为0.5g/l~3.0g/l。

4.根据权利要求1所述的工艺,其特征在于,在酸性浴中染色过程中,加入匀染剂tf-213hl,匀染剂tf-213hl的浓度为0.5~2g/l。

5.根据权利要求1所述的工艺,其特征在于,在酸性浴中染色过程为:以0.5-4℃/分钟的速率升温,至70-100℃保温5-15分钟,然后再升温,至125-135℃保温30-60分钟。

6.根据权利要求5所述的工艺,其特征在于,在染色结束后,在20min内降温至80℃~90℃,马上加入低碱练白剂tf-1291k。

7.根据权利要求1所述的工艺,其特征在于,在酸性浴中分散染料用量为全涤织物重量的0.1wt%~10wt%。

8.根据权利要求1所述的工艺,其特征在于,在酸性浴ph为4-5。

9.根据权利要求1所述的工艺,其特征在于,在酸性浴ph采用酸性物质进行调节,所述酸性物质为醋酸、柠檬酸中的至少一种。

技术总结

本发明公开了一种全涤织物分散染料染色、去霉污、还原清洗工艺,该工艺采用低碱练白剂TF‑1291K实现低温去霉,省略了染色前的去霉步骤,通过一浴两步直接完成高质量染色和高效率去霉污。试验证明,低碱练白剂TF‑1291K可在低温80℃‑90℃保持优异的催化H2O2分解效果,催化分解出HO2‑,在pH≥10条件下破坏霉污的发色体系,有效去除全涤织物上的霉污。一方面,在80℃‑90℃下的洗涤处理属于本领域的低温处理,不会对色光产生影响,使染色织物获得稳定的色光和优良的耐水洗牢度。另一方面,本申请直接在原来的染色体系中加入低碱练白剂TF‑1291K和H2O2,避免了现有技术中换浴带来的排液污染问题和换浴后重新加热带来的能耗问题。

技术研发人员:陈光,王孟泽,毛安琪,王飞,兰淑仙,龙邵,李兵,陈迎春,冉富成,韩非

受保护的技术使用者:杭州传化精细化工有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!