一种水性聚氨酯绒面超纤革的制备方法

本发明涉及水性聚氨酯绒面超纤革的制备,具体为一种水性聚氨酯绒面超纤革的制备方法。

背景技术:

1、水性聚氨酯绒面超纤革是一种合成材料,具有绒面质感和超纤革的特性,本制备方法是用于制备水性聚氨酯绒面超纤革,工作人员利用此方法制得的水性聚氨酯绒面超纤革质量、耐磨性和手感可以更好,并且能够减少掉毛的风险。

2、现有的水性聚氨酯绒面超纤革的制备方法存在的缺陷是:

3、1、申请文件cn116770602a中,公开了一种水性聚氨酯绒面超纤革及其制备方法,其主要考虑如何提高绒面超纤革手感丰满,细腻,柔软度好,且具有优异的耐水、抗菌、透气、耐黄、耐磨、耐涂鸦以及力学等性能的问题,并没有考虑如何确保基底材料平整、无皱褶和均匀分布,提高制得的水性聚氨酯绒面超纤革质量的问题;

4、2、申请文件cn115852702a中,公开了一种水性聚氨酯绒面超纤革及其制备方法,主要考虑如何的问题,并没有考虑到如何提高绒面超纤革的耐磨性的问题;

5、3、传统的方法不够完善,容易出现制成的绒面超纤革掉毛的问题,没有考虑到如何优化干燥和交联效果减少掉毛风险的问题;

6、4、传统的方法不够完善,没有考虑如何进一步改善提高绒面超纤革的手感的问题,使绒面超纤革手感更加细腻柔软。

技术实现思路

1、本发明的目的在于提供一种水性聚氨酯绒面超纤革的制备方法,以解决上述背景技术中提出的问题。

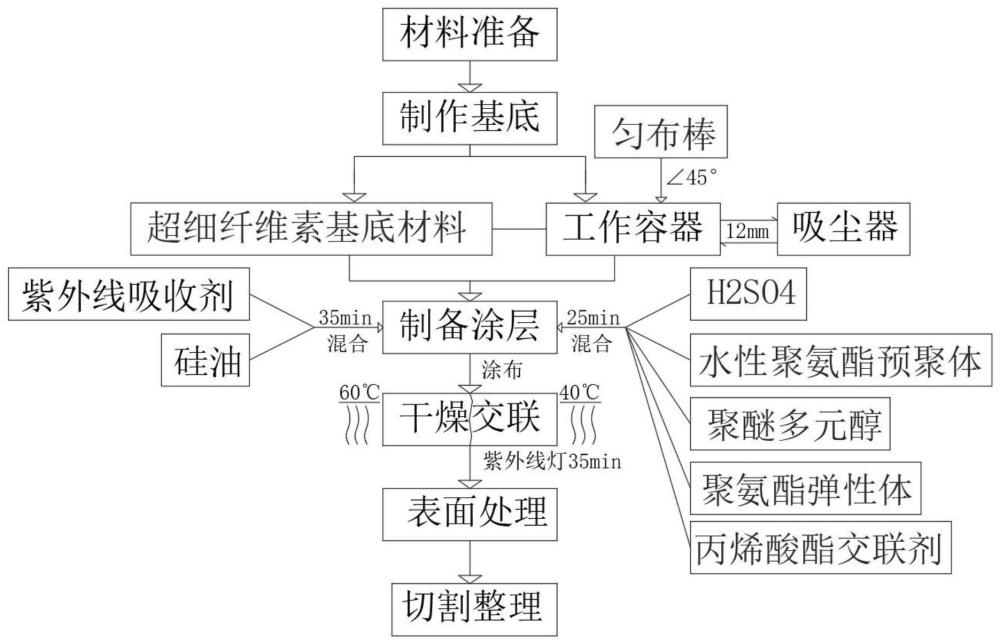

2、为实现上述目的,本发明提供如下技术方案:一种水性聚氨酯绒面超纤革的制备方法,包括材料准备和制作基底,材料准备用于准备制备材料,准备的制备材料如下:

3、(1)水性聚氨酯预聚体;

4、(2)超细纤维素基底材料;

5、(3)聚醚多元醇;

6、(4)交联剂;

7、(5)分散剂;

8、(6)防黄剂;

9、(7)软化剂;

10、(8)均布板;

11、所述材料准备后需要准备工作区域,在工作容器边设置吸尘器,并启动吸尘器吸收杂质灰尘,之后进行所述制作基底,所述制作基底时将准备的超细纤维素基底材料放置到工作容器中,同时利用均布板推动超细纤维素基底材料进行均布。

12、优选的,所述水性聚氨酯绒面超纤革的制备方法如下:

13、步骤s1、材料准备:选择具有良好弹性和手感的水性聚氨酯预聚体,并保证在绒面超纤革中占比在45%,同时选择超细纤维素基底材料作为绒面超纤革的基础,并保证在绒面超纤革中占比在29%,并选择聚醚多元醇来改变绒面超纤革的手感,并保证聚醚多元醇在绒面超纤革中的占比在12%,同时选择聚氨酯弹性体和丙烯酸酯作为交联剂,并保证聚氨酯弹性体在绒面超纤革中的占比在7%,同时保证丙烯酸酯在绒面超纤革中的占比在2%,并利用在绒面超纤革中占比2%的h2so4作为分散剂,再利用紫外线吸收剂作为防黄剂,并保证在绒面超纤革中的占比在1%,最后利用硅油作为软化剂,并保证硅油在绒面超纤革中占比在1%,并确保均布板干净。

14、优选的,所述水性聚氨酯绒面超纤革的制备方法还包括:

15、步骤s2、制作基底:使用超细纤维素基底材料作为绒面超纤革的基础,并准备工作区域,在工作容器边设置吸尘器,随后将29%的超细纤维素基底材料放置在工作容器的一侧,保持匀布板与超细纤维素基底材料接触,并用均匀的压力从左到右向前推动,涂布的速度和力度需保持一致;

16、步骤s3、制备涂层:在一个3%的h2so4分散剂中,将45%的水性聚氨酯预聚体、12%的聚醚多元醇、7%的聚氨酯弹性体和2%的丙烯酸酯交联剂在常温状态下混合25min均匀,形成水性聚氨酯涂层的混合物,再向混合物中添加硅胶颗粒,并搅拌20min,随后在混合物中添加1%的紫外线吸收剂和1%的硅油作为辅助剂,并搅拌35min形成改性混合物,最后将改性混合物利用刷子均匀涂布在29%的超细纤维素基底材料的外表面,使改性混合物与超细纤维素基底材料一起的厚度达到5mm-10mm。

17、优选的,所述水性聚氨酯绒面超纤革的制备方法还包括:

18、步骤s4、在制备涂层后需要进行干燥和交联:将涂布了改性混合物的超细纤维基底材料置于60℃的烘干室内28h进行干燥,干燥完成后以40℃的温度加热,并利用10mw/cm2光强度的紫外线灯照射35min,形成水性聚氨酯绒面超纤革。

19、优选的,所述水性聚氨酯绒面超纤革的制备方法还包括:

20、步骤s5、在干燥交联后进行表面处理:准备7ph的清洁剂并用抹布蘸取,并利用蘸取清洁剂的抹布擦拭水性聚氨酯绒面超纤革外表面;

21、将抛光机的抛光端放置到水性聚氨酯绒面超纤革的表面抛光3-7min;

22、将最软硬度的刷毛替换到抛光机的抛光端,并启动抛光机利用刷毛贴合水性聚氨酯绒面超纤革的表面匀速移动5-15min;

23、步骤s6、将表面处理好的水性聚氨酯绒面超纤革进行切割和整理。

24、优选的,所述步骤s1中,还包括如下步骤:

25、步骤s11、选用的均布板的宽度需要与工作容器内侧的宽度相近,使均布板可以放置到工作容器中;

26、硅油是无机软化物,用于增加皮革材料的滑动性和柔软性;

27、紫外线吸收剂混入材料中会提高材料的耐光性,增加材料的耐紫外线性能;

28、丙烯酸酯类和聚氨酯弹性体作为交联剂,丙烯酸酯类用于改善绒面超纤革的硬度和弹性,而聚氨酯弹性体能够增加绒面超纤革弹性;

29、水性聚氨酯预聚体用于提升绒面超纤革的柔软性和舒适性。

30、优选的,所述步骤s2中,还包括如下步骤:

31、步骤s21、在工作容器边设置吸尘器,并设置吸尘器到40%的最大吸力强度,同时将吸尘器的吸嘴高度设置在距离工作容器12mm处的位置,将超细纤维素基底材料放置在工作容器的一侧,从左到右向前推动均布板时需要保持匀布板的倾斜角度在45度,使其在工作容器中均匀分布超细纤维素基底材料;

32、步骤s22、均布板移动到头后,从右到左再次反向推动均布板进行涂布以确保超细纤维素基底材料的均匀性。

33、优选的,所述步骤s3中,还包括如下步骤:

34、步骤s31、在制备涂层中会产生如下反应:

35、h2so4+水性聚氨酯预聚体+聚醚多元醇→交联水性聚氨酯;

36、聚氨酯弹性体+交联水性聚氨酯→水性聚氨酯预聚体和聚氨酯弹性体混合物;

37、丙烯酸酯+水性聚氨酯预聚体和聚氨酯弹性体混合物→混合物。

38、优选的,所述步骤s4中,还包括如下步骤:

39、步骤s41、紫外线灯照射产生的紫外线辐照剂量的计算公式如下:

40、j/cm2=w/cm2xmin。

41、优选的,所述步骤s5和s6中,还包括如下步骤:

42、步骤s51、在对水性聚氨酯绒面超纤革的表面进行抛光时,需要设定抛光机的运行速度到1000rpm,并以2.5kg/cm2的压力加在水性聚氨酯绒面超纤革上抛光3-7分钟,当换上最软硬度的刷毛到抛光机的抛光端后需要调整抛光机的运行速度到1500rpm;

43、步骤s61、将绒面超纤革材料放在工作表面上,使用临时胶水或者夹子将材料固定在位,确保其平整并不松动,再将切割模板或图纸放在绒面超纤革材料上,用直尺或尺子确保模板的位置和尺寸准确,并使用切割机按照模板的轮廓切割材料,最后使用砂纸打磨修整切割边缘。

44、与现有技术相比,本发明的有益效果是:

45、1、本发明通过在工作容器边设置吸尘器,并设置吸尘器到40%的最大吸力强度,同时将吸尘器的吸嘴高度设置在距离工作容器12mm处的位置,并启动吸尘器吸收杂质灰尘,确保工作区域干净、整洁,并且没有尘埃、杂质等可能影响材料的平整性和均匀性的因素,之后将超细纤维素基底材料放置在工作容器的一侧,从左到右向前推动均布板时需要保持匀布板的倾斜角度在45度,均布板移动到头后,从右到左再次反向推动均布板进行涂布以确保超细纤维素基底材料的均匀性,防止出现不均匀的斑点或线条,不产生褶皱或气泡,使其在工作容器中均匀分布超细纤维素基底材料,从而确保基底材料的平整、平整、无皱褶和均匀分布,进而使制得的水性聚氨酯绒面超纤革质量可以更高。

46、2.本发明通过将7%的聚氨酯弹性体、2%的丙烯酸酯交联剂添加到3%的h2so4分散剂、45%的水性聚氨酯预聚体和12%的聚醚多元醇中一同混合形成水性聚氨酯涂层的混合物,在混合形成的水性聚氨酯涂层的混合物中添加硅胶颗粒,并搅拌20min形成混合物,随后在混合物中添加1%的紫外线吸收剂和1%的硅油,并搅拌35min形成改性混合物,最后将改性混合物均匀涂布在超细纤维素基底材料的外表面,直到改性混合物与超细纤维素基底材料一起的厚度达到5-10mm,从而增加制成的绒面超纤革材料的质感和耐磨性。

47、3.本发明通过将改性混合物均匀涂布在超细纤维素基底材料的外表面,并将涂布了混合物的超细纤维素基底材料置于60℃的烘干室内烘干28h,使水分充分蒸发干燥成型,干燥完成后再以40℃的温度加热,并利用10mw/cm2光强度的紫外线灯照射35min,使聚氨酯弹性体与超细纤维基底材料发生交联,形成弹性链条,同时丙烯酸酯类会与超细纤维基底材料发生交联形成交联网络,增加材料弹性,并形成水性聚氨酯绒面超纤革,以增加涂层的强度和耐久性,确保涂层的质量,减少掉毛的风险。

48、4.本发明通过蘸取7ph的清洁剂擦拭水性聚氨酯绒面超纤革的表面,去除污渍、尘埃和杂质,再通过抛光和毛刷进行表面处理,并在切割后利用砂纸对切割边缘打磨,从而使水性聚氨酯绒面超纤革的手感更加细腻,提高柔软度。

- 还没有人留言评论。精彩留言会获得点赞!