一种水性生物基回收阻燃超纤合成革的制备方法与流程

【】本发明涉及皮革,具体涉及一种水性生物基回收阻燃超纤合成革的制备方法。

背景技术

0、

背景技术:

1、随着合成革工业的发展,各种合成革产品也层出不穷,人们对合成革产品喜爱的同时,对合成革系列产品的需求量也在增大。伴随着环保意识的增强,合成革的使用就有了绿色环保意义。可再生原料对传统原料进行替代的生态合成革产品越来越受到消费者的青睐,如可回收的生物基合成革不仅绿色环保可回收,并且在性能上可与传统的合成革相媲美,在某些特定性能,如耐溶剂、吸湿排汗等方面表现更加优异。

2、在当今社会和环保政策的推动下,合成革工业的发展以清洁低能为主流,向着个性化、功能化方面发展。对服装革、鞋革、箱包革、家具革、室内装修革,汽车革等等的需求越来越多,在实现安全、美观、个性的同时还要赋予其功能性。由于超细纤维合成革的阻燃性较差,这使其在使用过程中存在安全隐患方面的弊端,因此开发一种低碳环保的水性生物基回收阻燃超纤是极其有意义的。

3、鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现思路

0、

技术实现要素:

1、本发明在于提供一种阻燃性高的低碳环保水性生物基回收阻燃超纤合成革及其制备方法。

2、本发明是这样实现的:一种水性生物基回收阻燃超纤合成革的制备方法,包括如下步骤:

3、步骤一:使用grs回收纤维制造出grs回收无纺布;

4、步骤二:将grs回收无纺布进行厚度及克重的定型,制造出基布;

5、步骤三:使用水性生物基聚氨酯工作乳液对基布进行湿法浸渍;

6、步骤四:对湿法浸渍后的基布进行烘干凝固处理,得到浸渍基布;

7、步骤五:对浸渍基布的基布进行开纤处理,得开纤后的基布;

8、步骤六:将开纤后的基布烘干并上油、定型、揉皮;揉皮后的基布经过干法贴面工艺,获得水性生物基回收阻燃超纤合成革。

9、进一步的,步骤三中,所述水性生物基聚氨酯工作乳液的制备工艺为:将水性生物基聚氨酯100份、聚氨酯缔合型增稠剂0.3-1.2份、有机溴化物类阻燃粉10-20份、滑石粉1-5份加入反应釜进行搅拌,搅拌机转速为2300-4300r/min,时间40-60min,粘度控制在2000-4000cps,制得水性生物基聚氨酯工作乳液。

10、进一步的,所述水性生物基聚氨酯为以生物基二聚酸聚酯二醇、聚己二酸丁二醇酯、异佛尔酮二异氰酸酯、二羟甲基丙酸为原料,用乳化法制备而成的的水性生物基聚氨酯乳液。

11、进一步的,步骤一中,grs回收纤维通过针刺工艺制造出grs回收无纺布;grs回收无纺布克重在600-800g/m2,所述grs回收纤维中,尼龙pa切片组分占比45%-55%、和聚乙烯pe切片的组分片占比55%-45%。

12、进一步的,步骤一中,针刺工艺过程中,针密为1750-2250c/cm2。

13、进一步的,步骤二中,将grs回收无纺布通过7级烘箱梯度加热,温度分别设定80-90℃、95-105℃、115-125℃、125-135℃、125-135℃、125-135℃和130-140℃,生产车速控制在6.0-8.5m/min,热定型后的grs回收无纺布通过8-18℃的冷却辊冷却,实现grs回收无纺布厚度及克重的定型,完成基布的生产制造;grs回收无纺布定型后的密度范围为0.33-0.38。

14、进一步的,步骤四中,烘干凝固处理采用7级烘箱梯度加热,温度分别设定为80-90℃、88-98℃、100-110℃、110-120℃、125-130℃、130-135℃和145-150℃;生产车速控制在4.5-6.5m/min,制得浸渍基布。

15、本发明的优点在于:

16、1、水性生物基聚氨酯工作乳液以生物基二聚酸聚酯二醇、聚己二酸丁二醇酯、异佛尔酮二异氰酸酯(ipdi)、二羟甲基丙酸(dmpa)为原料,用乳化法制备而成的水性生物基聚氨酯乳液;反应过程中不需要挥发性的胺中和反应,解决溶剂污染问题和溶剂残留问题,还提高了产品的实用价值和应用范围。

17、2、使用海岛纤维为拥有grs认证的grs回收纤维制成grs回收无纺布,进一步制成水性生物基回收阻燃超纤革产品,还达到环保、无污染、可回收的目的。

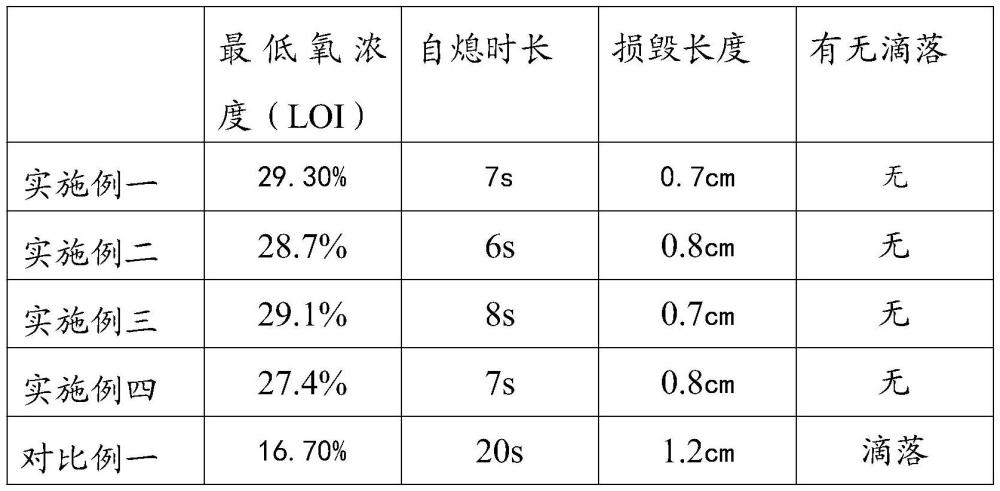

18、3、水性生物基聚氨酯工作乳液使用有机溴化物类阻燃粉,通过简单的机械搅拌分散在浆料中,提高水性生物基回收阻燃超纤革整体的阻燃效果,赋予制品阻燃的功能性,可用于汽车革、箱包革、家具革、服装革等领域,降低火灾的风险,提高整体的安全性。

技术特征:

1.一种水性生物基回收阻燃超纤合成革的制备方法,其特征在于:包括如下步骤:

2.如权利要求1所述的水性生物基回收阻燃超纤合成革的制备方法,其特征在于:步骤三中,所述水性生物基聚氨酯工作乳液的制备工艺为:将水性生物基聚氨酯100份、聚氨酯缔合型增稠剂0.3-1.2份、有机溴化物类阻燃粉10-20份、滑石粉1-5份加入反应釜进行搅拌,搅拌机转速为2300-4300r/min,时间40-60min,粘度控制在2000-4000cps,制得水性生物基聚氨酯工作乳液。

3.如权利要求1所述的水性生物基回收阻燃超纤合成革的制备方法,其特征在于:所述水性生物基聚氨酯为以生物基二聚酸聚酯二醇、聚己二酸丁二醇酯、异佛尔酮二异氰酸酯、二羟甲基丙酸为原料,用乳化法制备而成的的水性生物基聚氨酯乳液。

4.如权利要求1所述的水性生物基回收阻燃超纤合成革的制备方法,其特征在于:步骤一中,grs回收纤维通过针刺工艺制造出grs回收无纺布;grs回收无纺布克重在600-800g/m2,所述grs回收纤维中,尼龙pa切片组分占比45%-55%、和聚乙烯pe切片的组分片占比55%-45%。

5.如权利要求4所述的水性生物基回收阻燃超纤合成革的制备方法,其特征在于:步骤一中,针刺工艺过程中,针密为1750-2250c/cm2。

6.如权利要求1所述的水性生物基回收阻燃超纤合成革的制备方法,其特征在于:步骤二中,将grs回收无纺布通过7级烘箱梯度加热,温度分别设定80-90℃、95-105℃、115-125℃、125-135℃、125-135℃、125-135℃和130-140℃,生产车速控制在6.0-8.5m/min,热定型后的grs回收无纺布通过8-18℃的冷却辊冷却,实现grs回收无纺布厚度及克重的定型,完成基布的生产制造;grs回收无纺布定型后的密度范围为0.33-0.38。

7.如权利要求1所述的水性生物基回收阻燃超纤合成革的制备方法,其特征在于:步骤四中,烘干凝固处理采用7级烘箱梯度加热,温度分别设定为80-90℃、88-98℃、100-110℃、110-120℃、125-130℃、130-135℃和145-150℃;生产车速控制在4.5-6.5m/min,制得浸渍基布。

技术总结

本发明公开了一种水性生物基回收阻燃超纤合成革的制备方法,以GRS回收纤维制成GRS回收无纺布,在浸渍添加有机溴化物类阻燃填料的水性生物基聚氨酯工作乳液后,进行烘干开纤制得水性生物基回收阻燃超纤合成革。本发明制得的水性生物基回收阻燃超纤合成革,绿色、节约、环保,还拥有非常优异的力学性能、良好的透气性能、和优秀的阻燃性能。

技术研发人员:徐玉婷,陈煌杰,曹伟南,张鹏

受保护的技术使用者:安安(中国)有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!