高支高密纯棉织物的预缩加工方法及高支高密纯棉织物与流程

本申请涉及织物的加工处理工艺,例如涉及一种高支高密纯棉织物的预缩加工方法及高支高密纯棉织物。

背景技术:

1、目前,随着人们对穿衣品质要求的提高,衣物舒适性逐渐成为人们消费所关注的重点。

2、纯棉织物具有手感自然、吸湿透气抗静电、对人体无刺激、穿着舒适等特点,而且具有可降解性,一直是深受消费者推崇的环保面料。高支高密面料的外观及穿着舒适性在市场选择上受到特别的青睐,尤其是高支高密纯棉面料产品。高支高密纯棉面料产品既有细腻的质地、柔软平滑的手感,又有着纯棉面料特有的舒适性能,而且面料挺括光洁。

3、但是,高支高密纯棉织物存在缩水率大的缺点,生产过程中易出现缩水率不合格的问题。缩水是指纤维吸水后会引起纤维和纱线的横向膨胀,纱线屈曲增大,导致织物长度缩短、厚度增大,干燥后无法恢复。因此,对高支高密纯棉织物进行充分的预缩整理十分必要。

4、相关技术中,在高支高密纯棉织物预缩处理上应用最多的工艺是预缩机整理。

5、在实现本公开实施例的过程中,发现相关技术中至少存在如下问题:

6、高支高密纯棉织物不仅由于径向吸水膨化变粗造成的缩水,也因其纱线密度高、内应力复杂,使得其缩水原因较为复杂。相关技术中的预缩机整理工艺不足以满足高支高密纯棉织物的缩水率制造要求。

7、普通纯棉织物一级缩水率标准为3%,高支高密纯棉织物的一级缩水率标准为5%。由于高支高密纯棉织物缩水原因的复杂性,使得经高温预缩机进行预缩处理后的高支高密纯棉织物布料难以达到一级缩水率的要求,即,难以达到缩水率低于5%。

技术实现思路

1、为了对披露的实施例的一些方面有基本的理解,下面给出了简单的概括。所述概括不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围,而是作为后面的详细说明的序言。

2、本公开实施例提供了一种高支高密纯棉织物的预缩加工方法及高支高密纯棉织物,降低了高支高密纯棉织物的缩水率,提高了高支高密纯棉织物的抗皱性能和柔软性能,能够满足高支高密纯棉织物的一级缩水率的要求。

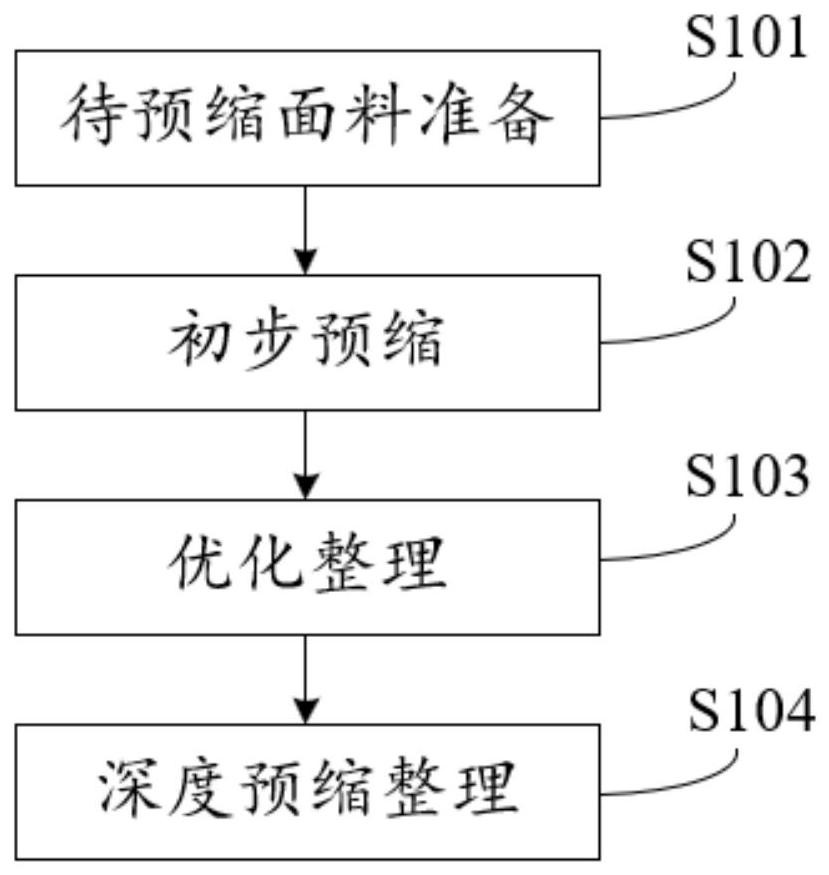

3、在一些实施例中,提供了一种高支高密纯棉织物的预缩加工方法,包括以下步骤:初步预缩:对待预缩面料进行浸轧、拉幅定型和烘干;优化整理:在空柔机上对初步预缩后的面料进行优化整理;深度预缩整理:在预缩机上对优化整理后的面料进行深度预缩整理。

4、可选地,初步预缩步骤中,浸轧和拉幅定型均在拉幅定型机上进行,车速为60m/min至70m/min,其中,浸轧:在整理剂中一浸一轧或二浸二轧,面料的带液率为70%至80%;拉幅定型:拉幅定型温度为125℃至140℃;拉幅定型机的前排风机的排风风量为40%至50%,拉幅定型机的后排风机的排风风量为30%至40%。

5、可选地,整理剂,包括:20g/l至40g/l的树脂,10g/l至20g/l的催化剂和1g/l至3g/l的中和酸。

6、可选地,整理剂,还包括柔软剂、纤维保护剂和树脂增效剂中的一种或多种;其中,柔软剂的浓度为10g/l至30g/l,纤维保护剂的浓度为35g/l至50g/l,树脂增效剂的浓度为20g/l至35g/l。

7、可选地,初步预缩步骤中,烘干:焙烘温度为170℃至180℃,焙烘时间为30s至70s;或,焙烘温度为155℃至165℃,焙烘时间为2.5min至5min。

8、可选地,初步预缩步骤中,待预缩面料经拉幅定型之后的落布含潮率为8%至15%。

9、可选地,优化整理步骤,包括:在空柔机上进行,车速为10m/min至15m/min;空柔时间为3s至5s;空柔机的上排风机的排风风量为80%至90%,空柔机的下排风机的排风风量为65%至75%。

10、可选地,深度预缩整理步骤,包括:在预缩机上进行,胶毯温度为110℃至120℃;毛毯温度为120℃至130℃;车速为30m/min至45m/min。

11、可选地,初步预缩步骤中,待预缩面料是将坯布依次进行烧毛、退浆煮练、漂白和碱丝光工序获得的。

12、可选地,退浆煮练工序中,控制退浆率≥98%,煮练后毛效≥5cm/5min;漂白处理后的坯布的白度在d65光源下的cie数值≥85;碱丝光处理后的坯布的布面ph值为6至8。

13、可选地,待预缩面料,包括:60s至130s的经向纯棉纱线;60s至160s的纬向纯棉纱线,与经向纯棉纱线以斜纹结构交织;其中,经密为100根/in2至300根/in2,经向紧度为65%至90%;纬密为70根/in2至150根/in2,纬向紧度为45%至65%。

14、在一些实施例中,提供了一种高支高密纯棉织物,通过如前任一实施例的高支高密纯棉织物的预缩加工方法获得的。

15、可选地,高支高密纯棉织物的经向尺寸变化率为2%至4%;纬向尺寸变化率为1.5%至4%。

16、本公开实施例提供的高支高密纯棉织物的预缩加工方法及高支高密纯棉织物,可以实现以下技术效果:

17、本公开实施例提供的高支高密纯棉织物的预缩加工方法,通过对待预缩面料进行浸轧、拉幅定型和烘干,实现对面料进行初步预缩,即,实现对面料进行树脂拉幅定型整理。能够初步消除纤维内应力且能够初步消除面料由于径向吸水膨化变粗造成的缩水。提高面料的尺寸稳定性和抗皱性能,降低面料的缩水率。为对面料进行优化整理和深度预缩整理提供基础。

18、本公开实施例提供的高支高密纯棉织物的预缩加工方法,通过在空柔机上对初步预缩后的面料进行优化整理,能够进一步消除纤维内应力,有效避免由于织缩所造成的纯棉面料缩水现象。通过初步预缩步骤初步消除纤维内应力与优化整理步骤进一步消除纤维内应力相结合,提高消除面料内应力的有效性。通过初步预缩步骤提高了面料的抗皱性能,提高了面料在空柔机上进行优化整理时的稳定性。

19、本公开实施例提供的高支高密纯棉织物的预缩加工方法,通过在预缩机上对优化整理后的面料进行深度预缩整理,能够进一步消除面料由于径向吸水膨化变粗造成的缩水。通过初步预缩步骤初步消除面料由于径向吸水膨化变粗造成的缩水与深度预缩整理步骤进一步消除面料由于径向吸水膨化变粗造成的缩水相结合,有效提降低高支高密纯棉织物的缩水率。通过将织物先在空柔机的高速气流中做往返运动,消除纤维内用应力,再通过预缩机平幅进布解决径向吸水膨化变粗问题,使得最终处理后的织物表面平整,无毛絮。

20、本申请中,经高支高密纯棉织物的预缩加工方法处理后的高支高密纯棉织物,其缩水率低于或等于4%,防皱能力强,手感更柔软,且操作简单、成本低、可批量生产。

21、本公开实施例提供的高支高密纯棉织物,其缩水率低于或等于4%,具体地,高支高密纯棉织物的经向尺寸变化率为2%至4%;纬向尺寸变化率为1.5%至4%,能够满足高支高密纯棉织物的一级缩水率的要求。

22、以上的总体描述和下文中的描述仅是示例性和解释性的,不用于限制本申请。

技术特征:

1.一种高支高密纯棉织物的预缩加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高支高密纯棉织物的预缩加工方法,其特征在于,初步预缩步骤中,浸轧和拉幅定型均在拉幅定型机上进行,车速为60m/min至70m/min,其中,

3.根据权利要求2所述的高支高密纯棉织物的预缩加工方法,其特征在于,整理剂,包括:20g/l至40g/l的树脂,10g/l至20g/l的催化剂和1g/l至3g/l的中和酸。

4.根据权利要求3所述的高支高密纯棉织物的预缩加工方法,其特征在于,整理剂,还包括柔软剂、纤维保护剂和树脂增效剂中的一种或多种;其中,柔软剂的浓度为10g/l至30g/l,纤维保护剂的浓度为35g/l至50g/l,树脂增效剂的浓度为20g/l至35g/l。

5.根据权利要求1至4中任一项所述的高支高密纯棉织物的预缩加工方法,其特征在于,初步预缩步骤中,

6.根据权利要求1至4中任一项所述的高支高密纯棉织物的预缩加工方法,其特征在于,

7.根据权利要求1至4中任一项所述的高支高密纯棉织物的预缩加工方法,其特征在于,优化整理步骤,包括:

8.根据权利要求1至4中任一项所述的高支高密纯棉织物的预缩加工方法,其特征在于,深度预缩整理步骤,包括:

9.根据权利要求1至4中任一项所述的高支高密纯棉织物的预缩加工方法,其特征在于,初步预缩步骤中,待预缩面料是将坯布依次进行烧毛、退浆煮练、漂白和碱丝光工序获得的。

10.根据权利要求9所述的高支高密纯棉织物的预缩加工方法,其特征在于,退浆煮练工序中,控制退浆率≥98%,煮练后毛效≥5cm/5min;

11.根据权利要求1至4中任一项所述的高支高密纯棉织物的预缩加工方法,其特征在于,待预缩面料,包括:

12.一种高支高密纯棉织物,其特征在于,通过如权利要求1至11中任一项所述的高支高密纯棉织物的预缩加工方法获得的。

13.根据权利要求12所述的高支高密纯棉织物,其特征在于,

技术总结

本申请涉及织物的加工处理工艺技术领域,公开一种高支高密纯棉织物的预缩加工方法及高支高密纯棉织物。其中,高支高密纯棉织物的预缩加工方法,包括以下步骤:初步预缩:对待预缩面料进行浸轧、拉幅定型和烘干;优化整理:在空柔机上对初步预缩后的面料进行优化整理;深度预缩整理:在预缩机上对优化整理后的面料进行深度预缩整理。本申请公开的高支高密纯棉织物的预缩加工方法及高支高密纯棉织物,降低了高支高密纯棉织物的缩水率,提高了高支高密纯棉织物的抗皱性能和柔软性能。

技术研发人员:袁建赫,刘文辉,陈艳敏,赵亚茹,张登舜,时香凝,葛怀富

受保护的技术使用者:滨州魏桥国科高等技术研究院

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!