一种聚碳酸亚丙酯纳米纤维膜及其制备方法与流程

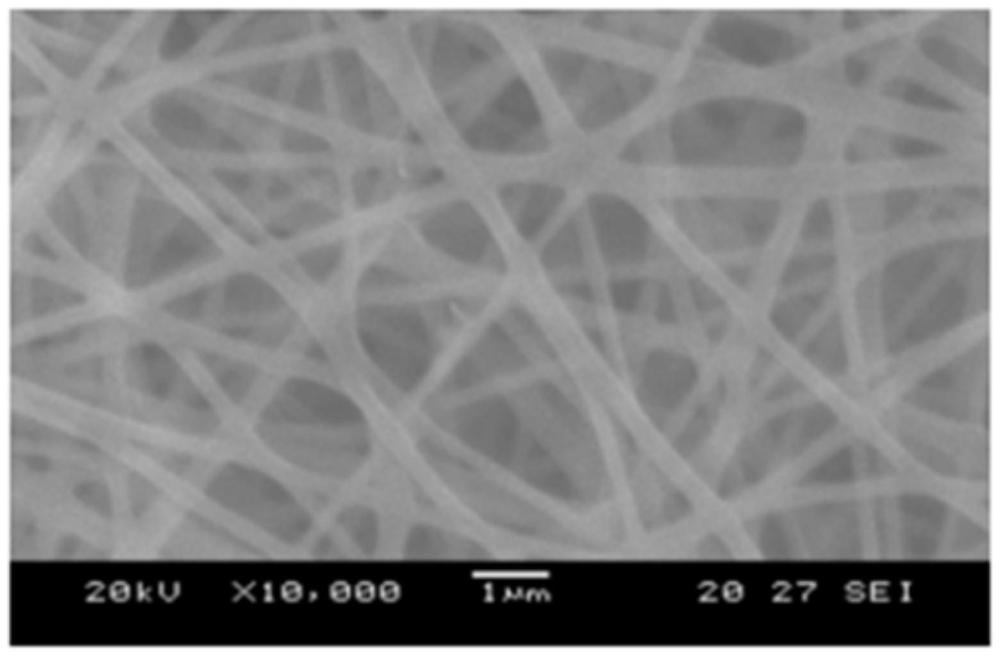

本发明属于纳米纤维材料制备领域,具体为一种聚碳酸亚丙酯纳米纤维膜及其制备方法。

背景技术:

1、静电纺丝是一种能制造聚合物纳米纤维的技术,纤维直径可以达到几纳米,并且采用静电纺丝技术纺出来的膜有比表面积高、应用广泛的特点。如今静电纺丝技术已经成功应用超过100种天然的或合成的聚合物,其中聚苯乙烯和聚氯乙烯的静电纺丝纳米纤维已经用于环境保护的领域。

2、但现在静电纺丝技术仍存在许多局限和需要解决的问题,例如:现有的静电纺丝使用的材料为不可降解材料,导致纺丝原料的废料和产品废料的处理成本居高不下;并且,若直接填埋静电纺丝使用的材料将会因为其不可降解而污染环境。

技术实现思路

1、基于现有技术存在的技术问题,本发明提出了一种聚碳酸亚丙酯纳米纤维膜及其制备方法。

2、依据本发明技术方案的第一方面,提供一种聚碳酸亚丙酯纳米纤维膜,其采用聚碳酸亚丙酯纺丝液经静电纺丝制备,或者采用无溶液的聚碳酸亚丙酯熔体经静电纺丝制备,或者采用聚碳酸亚丙酯和四丁基卤化盐溶液经静电纺丝制备。

3、进一步地,所述聚碳酸亚丙酯纺丝液包括溶质和溶剂,所述溶质溶解在所述溶剂中,所述溶质包括聚碳酸亚丙酯和四丁基卤化盐,溶剂为二氯甲烷或二氯甲烷与n,n-二甲基甲酰胺的混合液。

4、进一步地,所述聚碳酸亚丙酯的质量分数为5-20%,或者四丁基卤化盐的质量分数为0-5%。溶剂为二氯甲烷或二氯甲烷与n,n-二甲基甲酰胺的混合液。所述二氯甲烷与n,n-二甲基甲酰胺的混合液中,二氯甲烷与n,n-二甲基甲酰胺的比例为5:5-8:2。

5、依据本发明技术方案的第二方面,提供一种制备上述聚碳酸亚丙酯纳米纤维膜中的聚碳酸亚丙酯纺丝液的方法,其包括如下步骤:

6、步骤s1,将聚碳酸亚丙酯(ppc)干燥,干燥温度为60~80℃,干燥时长2小时-20小时;

7、步骤s2,根据制备需求量,称量干燥后聚碳酸亚丙酯(ppc)、四丁基卤化盐、溶剂;干燥后聚碳酸亚丙酯(ppc)、四丁基卤化盐、溶剂之间的质量比例根据反应比例来确定;

8、步骤s3,将干燥后聚碳酸亚丙酯(ppc)装入容器中,加入溶剂混合均匀;所述溶剂量根据所制备的聚碳酸亚丙酯(ppc)溶液的浓度确定;

9、步骤s4,加入四丁基卤化盐搅拌均匀。所述步骤s3中,将干燥后的聚碳酸亚丙酯(ppc)、dcm+dmf(二氯甲烷(dcm)与n,n-二甲基甲酰胺(dmf))、四丁基卤化盐依次混合均匀;

10、优选地,在溶剂与聚碳酸亚丙酯(ppc)搅拌的过程中,将玻璃螺口瓶放置在磁力搅拌器上进行搅拌,搅拌速度200-500rpm,搅拌时间为1-4h,直至溶解至透明无固体残留,得到聚碳酸亚丙酯(ppc)纺丝液。优选搅拌时间为1.5-2.5h。

11、依据本发明技术方案的第三方面,一种制备上述的聚碳酸亚丙酯纳米纤维膜的方法,其采用熔体微分静电纺丝的方法制备ppc纳米纤维膜,其包括以下步骤:

12、步骤w1,挤出加料及加温纺丝;

13、步骤w2,待挤出加料组件的各部分加热温度稳定后,将ppc加入进料口;

14、步骤w3,进行射流熔体微分静电纺丝,待射流稳定后开启收集辊收集制备的纤维。

15、依据本发明技术方案的第四方面,提供一种聚碳酸亚丙酯纳米纤维膜的制备方法,对聚碳酸亚丙酯纺丝液进行纺丝,纺丝环境温度为18-25℃、环境湿度为20-50%,得到聚碳酸亚丙酯纳米纤维膜;静电纺丝的参数为:电压为10-35kv,接收距离为10-20cm,滚筒转速为0-100r/min,针头内径为0.4-0.8mm。

16、与现有技术相比较,本发明聚碳酸亚丙酯纳米纤维膜及其制备方法的有益效果如下:

17、1、本发明通过使用聚碳酸亚丙酯(ppc)纳米纤维材料制造的纤维膜和非织造布,具有很好的阻隔性,可以应用在口罩和防护类服饰上,减少新一轮的塑料环境污染威胁。

18、2、聚碳酸亚丙酯(ppc)用来制作纳米纤维膜可以很好的利用它的绿色环保特性,加入四丁基卤化盐能够有效减小纺织物的纤维直径,减小环境污染的同时获得性能优异的放置产品。

技术特征:

1.一种聚碳酸亚丙酯纳米纤维膜,其采用聚碳酸亚丙酯纺丝液经静电纺丝制备,或者采用无溶液的聚碳酸亚丙酯熔体经静电纺丝制备,或者采用聚碳酸亚丙酯和四丁基卤化盐溶液经静电纺丝制备。

2.根据权利要求1所述的一种聚碳酸亚丙酯纳米纤维膜,其特征在于:所述聚碳酸亚丙酯纺丝液包括溶质和溶剂,所述溶质溶解在所述溶剂中,其特征在于:所述溶质包括聚碳酸亚丙酯和四丁基卤化盐,溶剂为二氯甲烷或二氯甲烷与n,n-二甲基甲酰胺的混合液。

3.根据权利要求1所述的一种聚碳酸亚丙酯纳米纤维膜,其特征在于:所述聚碳酸亚丙酯的质量分数为5-20%,或者所述四丁基卤化盐的质量分数为0-5%。

4.根据权利要求3所述的一种聚碳酸亚丙酯纳米纤维膜,其特征在于:所述二氯甲烷与n,n-二甲基甲酰胺的混合液中,二氯甲烷与n,n-二甲基甲酰胺的比例为5:5-8:2。

5.一种制备如权利要求4所述的聚碳酸亚丙酯纳米纤维膜中的聚碳酸亚丙酯纺丝液的方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的一种聚碳酸亚丙酯纳米纤维膜中的聚碳酸亚丙酯纺丝液的方法,其特征在于:所述步骤s3中,将干燥后的聚碳酸亚丙酯(ppc)、dcm+dmf(二氯甲烷(dcm)与n,n-二甲基甲酰胺(dmf))、四丁基卤化盐依次混合均匀。

7.根据权利要求6所述的一种聚碳酸亚丙酯纳米纤维膜中的聚碳酸亚丙酯纺丝液的方法,其特征在于:在溶剂与聚碳酸亚丙酯(ppc)搅拌的过程中,将玻璃螺口瓶放置在磁力搅拌器上进行搅拌,搅拌速度200-500rpm,搅拌时间为1-4h,直至溶解至透明无固体残留,得到聚碳酸亚丙酯(ppc)纺丝液。

8.根据权利要求7所述的一种聚碳酸亚丙酯纳米纤维膜中的聚碳酸亚丙酯纺丝液的方法,其特征在于:搅拌时间为1.5-2.5h。

9.一种制备如权利要求1所述的聚碳酸亚丙酯纳米纤维膜的方法,其特征在于,其采用熔体微分静电纺丝的方法制备ppc纳米纤维膜,其包括以下步骤:

10.一种聚碳酸亚丙酯纳米纤维膜的制备方法,其特征在于:其对权利要求4所述聚碳酸亚丙酯纳米纤维膜中的聚碳酸亚丙酯纺丝液进行纺丝,纺丝环境温度为18-25℃、环境湿度为20-50%,得到聚碳酸亚丙酯纳米纤维膜;静电纺丝的参数为:电压为10-35kv,接收距离为10-20cm,滚筒转速为0-100r/min,针头内径为0.4-0.8mm。

技术总结

本发明公开了一种聚碳酸亚丙酯纳米纤维膜及其制备方法,其属于纳米纤维材料制备领域,所述聚碳酸亚丙酯纳米纤维膜其采用聚碳酸亚丙酯纺丝液经静电纺丝制备,或者采用无溶液的聚碳酸亚丙酯熔体经静电纺丝制备,或者采用聚碳酸亚丙酯和四丁基卤化盐溶液经静电纺丝制备。本发明使用PPC作为原料制备产品,可降解且环保,能够降低静电纺织过程中的环境污染,加入四丁基卤化盐能够显著降低纤维直径;其解决了现有技术中所存在的原材料和产品不易降解污染环境的问题。

技术研发人员:徐坤,王劭妤,万同,王彪,许博文

受保护的技术使用者:苏州坤晟生物降解新材料有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!