一种涤纶布料的增亮工艺的制作方法

本技术涉及涤纶布料处理的领域,更具体地说,它涉及一种涤纶布料的增亮工艺。

背景技术:

1、涤纶布料是一种由聚酯纤维制成的合成纺织品。涤纶是聚酯类纤维的一种,其原料主要是对苯二甲酸和乙二醇。由于涤纶具有优异的物理性能和化学性能,如耐磨、耐褪色、抗皱、易清洗等特点,因此被广泛应用于服装、家居纺织、工业用品等领域。涤纶布料不仅具有舒适的手感,而且易于护理,使其成为现代生活中备受欢迎的面料之一。涤纶作为合成纤维,可能在某些情况下显得相对平淡,缺乏天然纤维的光泽感。为了提升涤纶面料的外观,增亮技术应运而生。增亮技术可以使布料表面呈现出更亮丽、有光泽的效果,提高涤纶面料的视觉吸引力。

2、由于涤纶纤维本身的结构不均匀,纤维表面的形状、大小和分布的差异可能导致增亮剂在纤维表面的吸附和分布不均匀。在涂覆增亮剂的过程中,涂覆的均匀性对最终的效果至关重要。如果涂覆不均匀,某些区域可能接收到更多的增亮剂,而其他区域则较少,导致光泽效果不一致。

3、因此,一种稳定且增亮均匀、增亮效果好的涤纶布料增亮工艺是亟需的。

技术实现思路

1、针对现有技术存在的问题,本技术提供一种涤纶布料的增亮工艺。

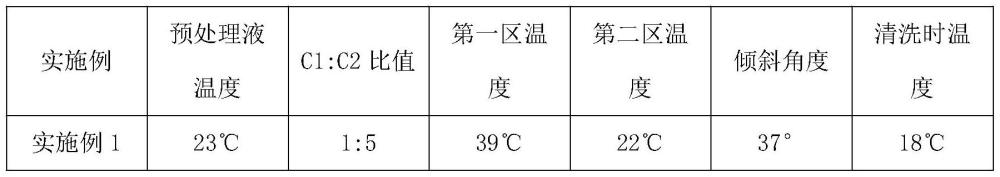

2、一种涤纶布料的增亮工艺,包括以下步骤:

3、s1:将涤纶布料浸入预处理液中进行预处理;所述预处理液包括质量浓度为5~8%的聚(n-异丙基丙烯酰胺)溶液;

4、s2:将预处理后的涤纶布料导入雾化室内进行初次增亮处理;所述雾化室内从涤纶布料的两侧向涤纶布料进行喷雾;所述雾化室内沿涤纶布料的传输方向依次分为38-40℃的第一区和20-25℃的第二区,第一区和第二区通过隔热组件分隔开;所述第一区内的喷雾包括增亮剂、乳化去油剂、酸碱平衡剂和水;所述第二区内的喷雾为纯水;

5、s3:将涤纶布料进行定型;

6、s4:将定型后的涤纶布料用10-25℃的清洗水中进行浸泡清洗;

7、s5:将清洗后的涤纶布料烘干。

8、通过采用上述技术方案,该涤纶布料增亮工艺方案综合运用了预处理液浸泡、雾化室内初次增亮处理、定型、清洗烘干等步骤,以提高涤纶布料的增亮效果和增亮的均匀性。首先,采用含有5~8%质量浓度聚(n-异丙基丙烯酰胺)的预处理液,浸泡经涤纶布料,旨在优化布料的表面性能,提高涤纶布料的润湿性。这个步骤有助于提高后续处理剂的渗透性,为增亮剂的均匀渗透奠定基础。

9、在雾化室内进行初次增亮处理是该方案的核心步骤。在这个过程中,雾化室内被分为两个区域:第一区和第二区。第一区的温度维持在38-40℃,第一区内的喷雾包括增亮剂、乳化去油剂、酸碱平衡剂和水;通过第一区温度的控制,实现了聚(n-异丙基丙烯酰胺)聚合物的凝胶化,这个凝胶化过程填充了纤维之间的缝隙,形成了一个在涤纶布料内分布均匀的凝胶结构,凝胶层形成并填充布料结构中的微孔,实现了涤纶内外纤维表面被喷雾均匀润湿和增亮剂的均匀渗透铺展。

10、而第二区的温度维持在20-25℃,其喷雾为纯水。这个设计有助于控制促使凝胶发生水溶解,从而实现对凝胶的部分回收利用。

11、定型步骤确保了增亮效果的稳定性,而清洗和烘干过程则有助于从涤纶布料中清除多余的处理剂,确保整体增亮效果。此外,通过温敏性的聚(n-异丙基丙烯酰胺),在雾化室内的凝胶化过程和水溶解过程是可逆的。这意味着在温度升高的条件下,凝胶可以形成并填充缝隙,而在温度降低时,凝胶又会发生水溶解,实现对聚(n-异丙基丙烯酰胺)的回收。这一可逆的特性使得该工艺方案更为可控和环保。

12、总体而言,该涤纶布料增亮工艺方案通过巧妙组合表面改良、温敏性凝胶化和水溶解过程,为涤纶布料增亮提供了一种有效、可控的方法。这一综合工艺不仅在技术效果上取得了增亮效果的显著提升,增亮均匀性的显著的提升,同时也考虑到了可逆性和环保性,符合现代纺织工艺的发展趋势。

13、进一步的,所述s1步骤中预处理的温度控制在20-25℃。

14、通过控制s1步骤中预处理的温度在20-25℃,使得聚(n-异丙基丙烯酰胺)溶液中聚(n-异丙基丙烯酰胺)成分主要呈水溶性溶解于水中,当涤纶布料进行预处理时可以有效地吸收大量的聚(n-异丙基丙烯酰胺)成分至涤纶布料中,提高在雾化室内进行初次增亮处理的凝胶化效果,提高增亮的均匀性和稳定性,提高增亮效果。

15、进一步的,所述s2步骤中的雾化室内的涤纶布料的传送方向为倾斜向上,所述倾斜角度为30~45°。

16、采用倾斜向上的传送方向,倾斜角度为30~45°。这个设计的目的在于优化雾化室内喷雾过程,使得涤纶布料在传送的同时能够更好地与增亮剂喷雾接触,并能够有效地利用重力迁移的方式实现增亮剂的均匀分布。

17、倾斜的传送方向为雾化室内增加了自然迁移的力量。当喷雾后的涤纶布料中的喷雾成分通过自重向传送前端的涤纶布料迁移时,由于倾斜角度的存在,增亮剂能够更好地通过自重作用自传送后端迁移到前端,实现增亮剂的有效利用和高效分布。这种自然迁移的设计使得雾化室内的增亮剂更好地被利用,提高了涤纶布料在雾化室内的增亮效率。这样的设计也有效减少了喷雾过程中涤纶布料未被均匀覆盖的可能性。

18、进一步的,所述s2步骤中的雾化室内第一区中的喷雾中增亮剂的质量浓度随涤纶布料的传动方向逐步升高。

19、进一步在倾斜的基础上,通过调整雾化室内第一区中的喷雾中的增亮剂的质量浓度,使得传送后端的增亮剂浓度逐步升高。这样的设计考虑到在雾化室内的传送方向和倾斜角度的影响下,布料在传送的过程中,增亮剂的浓度能够得到更好的分布。传送后端的增亮剂浓度高于前端,使得后端的涤纶布料在自然迁移的过程中,增亮剂能够更好地提高均匀性和增亮效率。

20、综合而言,采用倾斜向上的传送方向以及后端增亮剂浓度逐步升高的设计,有效地优化了雾化室内的喷雾过程,提高了涤纶布料增亮工艺的均匀性和效率。这些调整有助于充分利用自然力量,确保增亮剂在整个布料表面的均匀覆盖和分布,提升了涤纶布料的整体增亮效果。

21、进一步的,所述第一区的前端的喷雾中的增亮剂的质量浓度为c1,所述第一区的后端中的喷雾中的增亮剂的质量浓度为c2,所述c1∶c2的值为1∶1.3~2.5。

22、通过采用上述技术方案,第一区的后端的喷雾中的增亮剂的质量浓度不能过高于第一区的前端,因为增亮剂通常是生产成本的一部分,可能导致增亮剂的浪费,使得生产成本不可控。因此,需要在确保增亮效果的同时,尽量控制增亮剂的使用量,保持生产的经济性。其次,也可能会导致后端的涤纶布料中的增亮剂还没来得及分布均匀就导出,从而导致涤纶布料上整体的增亮效果出现差异。而如果第一区的后端的喷雾中的增亮剂的质量浓度与第一区的前端的喷雾中的增亮剂的质量浓度的比例过小,则整体的增亮效果可能会变差,很难达到最优的增亮效果。其次,第一区的前后端的增亮剂的浓度差过小也可能会导致增亮不均匀的问题。

23、进一步的,所述s2步骤和s3步骤之间还设置有二次增亮步骤,所述二次增亮步骤为将经过s2步骤处理后的涤纶布料浸入增亮剂溶液中进行二次增亮,所述增亮剂溶液中增亮剂的质量百分比为0.1~2%。

24、在优化涤纶布料增亮效果的工艺中,通过引入二次增亮步骤,实现了对整体亮度的进一步提升与均匀性的改善。初次增亮处理确保了涤纶布料表面增亮程度的基本均匀,有效减少了增亮不足或斑点等局部问题的出现。然而,为了进一步提升涤纶布料的整体亮度和均匀性,采取了将布料再次浸入增亮剂溶液中进行二次增亮处理的策略。

25、首先,初次增亮步骤通过有效控制增亮剂的浓度和处理时间,确保了在涤纶布料表面形成了一层均匀的增亮薄膜。这一薄膜在初次增亮过程中达到了相对均匀的亮度水平,减少了局部不一致性的发生。然而,为了满足更高的亮度标准和提升整体观感,引入了二次增亮步骤,以进一步优化涤纶布料的光学性能。

26、在二次增亮过程中,涤纶布料再次被浸入专用的增亮剂溶液中,通过精确控制处理条件,包括浸泡时间、温度和增亮剂浓度等参数,实现了对整体亮度的有针对性增强。这个步骤的引入不仅提高了整体亮度水平,而且有效减少了布料表面的亮度差异,进一步改善了亮度均匀性。

27、机理上,二次增亮步骤在初次增亮的基础上,通过进一步溶解、扩散和结晶等复杂的物理化学过程,使得增亮剂更加均匀地沉积在涤纶布料表面,进而提高了增亮效果。通过对增亮剂在布料上的均匀分布,有效降低了亮度的局部差异,确保了整体亮度的一致性。

28、总体而言,通过在工艺中引入二次增亮步骤,成功实现了对涤纶布料增亮效果的进一步优化。这一创新的处理策略不仅在初次增亮的基础上弥补了亮度不足的可能,而且在整体亮度和均匀性方面取得了更为显著的改善,为生产高品质涤纶布料提供了一种有效的工艺优化途径。进一步的,所述二次增亮步骤中增亮剂溶液的温度控制在10~25℃。

29、二次增亮步骤中将增亮剂溶液的温度控制在10~25℃是为了使得增亮剂溶液在对涤纶布料进行二次增亮的过程中,一边发生增亮剂向涤纶布料内的渗透,一边发生涤纶布料内未完全去除干净的凝胶的溶出,凝胶的溶出过程也会使得涤纶布料的亮度减弱,而由于二次增亮的处理使得亮度得到填补,因此提高了涤纶布料的相对洁净度,又提高了涤纶布料的增亮效果。

30、进一步的,所述二次增亮步骤中增亮剂溶液的温度控制在10~25℃。

31、在进行涤纶布料的二次增亮步骤时,将增亮剂溶液的温度控制在10~25℃的范围内,旨在实现增亮剂向涤纶布料内部的渗透,并促使未完全去除的凝胶在溶液中释放。这一工艺决策的背后涵盖了多重因素,其中包括增亮剂对布料的渗透性、凝胶的溶解特性以及最终的增亮效果。

32、首先,通过将增亮剂溶液的温度控制在10~25℃的范围内,我们创造了一个适宜的环境,使得增亮剂得以有效渗透到涤纶布料的内部结构。这种低温环境有利于增亮剂在溶液中保持相对较高的密度,从而促进其向涤纶纤维内渗透。这一过程中,增亮剂能够更全面地沉积在布料内部,为后续的增亮效果奠定坚实基础。

33、其次,通过在低温环境下进行二次增亮,我们利用了凝胶的溶解特性。未完全去除的凝胶在增亮剂溶液中逐渐溶解,释放出原本附着在涤纶布料上的有害物质。凝胶的溶出过程可能导致涤纶布料的亮度减弱,而通过进行二次增亮处理,成功地对亮度进行了有效的填补。这种填补效果不仅提高了涤纶布料的相对洁净度,也为布料的最终亮度提供了可靠的保障。

34、通过温度控制在10~25℃的环境中进行二次增亮,我们巧妙地结合了增亮剂的渗透和凝胶的溶解,达到了一种综合效果。增亮剂在低温下更好地渗透到涤纶布料内部,同时凝胶的溶解过程通过增亮处理得以弥补,最终提高了涤纶布料的洁净度和增亮效果。这一精心设计的工艺方案充分考虑了多个环节,为生产高品质的涤纶布料提供了一种全面而可行的处理方法。

35、进一步的,所述二次增亮步骤中增亮剂溶液采用反复淋洗的方式对涤纶布料进行处理。

36、采用反复淋洗的方法显著提高了去除未清除净的凝胶,并有效提升了增亮剂在布料上的分布均匀性和稳定性。这一创新性的工艺方案不仅通过反复淋洗彻底清除残留的凝胶,还通过淋洗过程中增亮剂的再补充,弥补了不牢固增亮剂的缺陷,从而在整个处理过程中显著提高了涤纶布料增亮的均匀效果。

37、反复淋洗的采用对增亮剂的分布均匀性和稳定性产生了显著影响。在淋洗的过程中,增亮剂得以更为均匀地分散在涤纶布料上,避免了增亮剂在某一区域过度集聚的问题。这种均匀的分布不仅提高了涤纶布料整体的亮度水平,还增强了增亮效果的一致性。

38、同时,由于不牢固的增亮剂在淋洗过程中会被反复冲洗,其残留量得以减少。这一特性通过提高增亮剂的牢固性,确保了增亮效果的持久性。与此同时,淋洗液中的新增亮剂补充了这一不牢固剂被冲洗掉的部分,从而保持了整体增亮剂浓度的稳定性。

39、采用反复淋洗的工艺方案,通过清除凝胶残留、提高增亮剂分布均匀性和稳定性,以及对不牢固剂的有效补充,全面优化了涤纶布料的增亮效果。这一创新性的处理策略不仅改进了传统增亮工艺的不足之处,还为生产高品质涤纶布料提供了一种更为有效和可持续的工艺方案。

40、进一步的,所述预处理液中还包括有质量浓度为0.1~2%的丝素蛋白。

41、通过在预处理液中添加丝素蛋白,成功提升了涤纶布料的润湿性能。这一调整不仅在初步增亮的关键步骤(s3)中显著提高了雾化喷雾的渗透扩展效果,也在整个增亮过程中优化了增亮剂的均匀分布。这一创新工艺的关键在于丝素蛋白的独特性质,其在雾化箱内与聚(n-异丙基丙烯酰胺)成分发生凝胶化的过程中,发挥了重要作用。

42、首先,在预处理液中引入丝素蛋白,这一步骤有效提高了涤纶布料的润湿性能。丝素蛋白在液体中具有出色的润湿性,使得预处理液更加容易渗透到涤纶布料的纤维结构中。在步骤s2中,这种改进的润湿性能使得喷雾能够更有效地渗透并扩展在涤纶布料上,从而提高了初步增亮的效果,使增亮剂更加均匀地分布在整个布料表面。

43、其次,值得关注的是在雾化箱内进行涤纶布料增亮的同时,丝素蛋白与聚(n-异丙基丙烯酰胺)成分发生凝胶化的过程。在这一过程中,部分丝素蛋白被包裹在凝胶内。随着增亮剂的渗透,这部分丝素蛋白被缓慢释放并迁移到涤纶布料的纤维上。这一机制不仅提高了丝素蛋白在布料上的附着量,还为涤纶布料赋予了额外的性能。

44、这种引入的丝素蛋白,通过在凝胶内的缓慢释放,有效地调整了增亮过程中的附着动态,从而更加精准地控制丝素蛋白的分布。这不仅有助于改善布料的性能,还提高了丝素蛋白在涤纶布料上的均匀分布,进一步增强了整体增亮效果。

45、因此,不仅优化了初步增亮步骤中的雾化喷雾效果,还通过丝素蛋白在凝胶内的缓慢释放,提高了其在涤纶布料上的附着量,进一步增强了涤纶布料的性能。

46、进一步的,所述s1步骤之前还设置有对涤纶布料进行前处理的步骤,所述前处理为:

47、步骤a:将涤纶布料浸入25g/lhno3溶液中进行硝化处理;

48、步骤b:na2s和na2co3对硝化后的涤纶布料进行处理。

49、通过前处理步骤,涤纶布料的纤维表面成功引入了部分氨基基团。这一改变使得氨基基团与丝素蛋白之间产生更强的亲和吸附效果,进而在涤纶布料上更多、更稳定地结合丝素蛋白。这种结合对于提高丝素蛋白在涤纶上的结合量起到了关键作用。同时,通过引入氨基基团,还有效提高了涤纶纤维的亲水性,为增亮剂在布料上的均匀分布提供了有利条件,从而显著增强了增亮效果的均匀性。

50、综上所述,本发明具有以下有益效果:

51、本发明的涤纶布料增亮工艺综合应用预处理液浸泡、雾化室内初次增亮处理、定型、清洗烘干等步骤,旨在提高涤纶布料的增亮效果和均匀性。预处理液中添加聚(n-异丙基丙烯酰胺)和丝素蛋白,优化了表面性能和润湿性,为增亮剂的均匀渗透奠定基础。

52、核心步骤位于雾化室内的初次增亮处理,分为两区,第一区喷雾包括增亮剂,乳化去油剂等,第二区为纯水,通过温度控制实现了聚合物凝胶化,填充纤维缝隙,形成均匀的凝胶结构,提高了增亮效果的均匀性。采用倾斜传送方向和后端增亮剂浓度逐步升高的设计,优化了雾化过程,确保增亮剂在整个表面均匀分布,提高了涤纶布料的整体增亮效果。

53、引入二次增亮步骤通过反复淋洗的方式,进一步提升亮度和均匀性,有效弥补了初次增亮的不足。控制二次增亮的温度在10~25℃范围内,实现了增亮剂向涤纶布料内的渗透和未清除净的凝胶的溶解,保持了整体增亮剂浓度的稳定性。

54、添加前处理步骤,包括硝化处理和na2s、na2co3的处理,使得涤纶布料表面引入氨基基团,增强了与丝素蛋白的亲和吸附效果,提高了丝素蛋白在涤纶上的结合量,从而增强了涤纶布料的增亮效果。整个工艺方案在技术效果上取得显著提升,充分考虑了可逆性和环保性,为生产高品质涤纶布料提供了可控、环保的工艺方法。

- 还没有人留言评论。精彩留言会获得点赞!