一种循环再生羊毛面料绿色染色工艺的制作方法

本发明涉及纺织物染色,具体涉及一种循环再生羊毛面料绿色染色工艺。

背景技术:

1、羊毛是一种重要的天然纤维,它具有许多独特的优点,是纺织面料中广泛使用的原材料之一。羊毛是一种吸湿性较好的天然纤维,其吸湿性均优于常规的合成纤维和棉、蚕丝等天然纤维。当人体出汗时,由于羊毛具有高吸湿性,可维持皮肤周围空气的湿度在一个较低的范围内变化,这也是夏季羊毛织物舒适干爽的原因之一。

2、随着社会的发展,环保意识也越来越重视,消费者也越来越重视环保和可持续发展的理念,因此作为循环再生绿色针织面料也将会受到越来越多的关注,而且市场规模也将会不断扩大。需求量增加也同样导致羊毛原料的价格年年上涨,羊毛面料的价格也随之水涨船高。因此需要寻找可再使用羊毛原料来替代市场的需求,同时又能够环保可再生。同时要进一步优化缩减羊毛在染色过程中加工中碳排放量,最大化减少对自然环境的影响。

技术实现思路

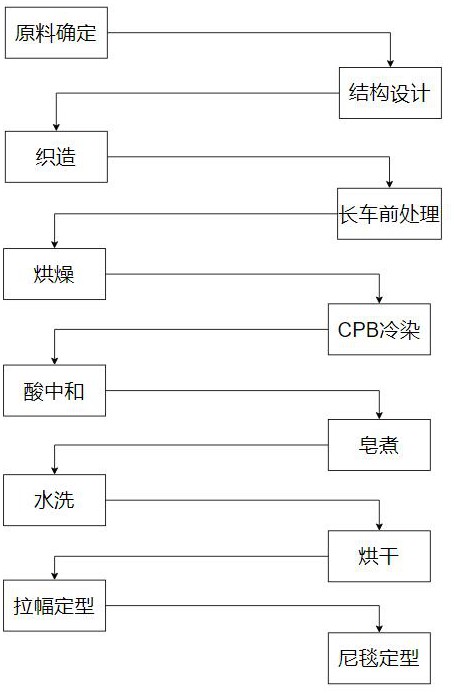

1、针对现有技术的不足,本发明解决其技术问题所采用的技术方案是:一种循环再生羊毛面料绿色染色工艺,包括以下步骤:

2、步骤一、原料确定:选择再生羊毛、绿色莱赛尔纤维和耐酸碱弹性纤维聚烯烃作为面料设计的主要原料;

3、步骤二、结构设计:对步骤一中确定好的原料进行混配;

4、步骤三、织造:根据步骤二中确定好的配比对原料进行织造;

5、步骤四、长车前处理:对步骤三中织好的面料进行翻缝、退浆、烧毛和漂白处理;

6、步骤五、烘燥:对步骤四中处理后的面料热烘,将面料上的水分汽化蒸发掉;

7、步骤六、cpb冷染:利用活性染料和混合碱剂对步骤五中烘干的面料进行冷染,将面料染成绿色;

8、步骤七、酸中和:利用酸洗溶液对步骤六中冷染后的面料进行中和处理;

9、步骤八、皂煮:将步骤七中处理后的面料放入肥皂水中进行高温皂洗,以去除浮色与多余的化学品;

10、步骤九、水洗:将步骤八中皂煮后的面料水洗;

11、步骤十、烘干:将步骤九中水洗后的面料烘干;

12、步骤十一、拉幅定型:利用面料的可塑性,将门幅缓缓拉宽至规定尺寸,以符合印染成品规格要求,消除织物上已有的皱褶和提高织物尺寸稳定性;

13、步骤十二、尼毯定型:利用定型机对步骤十中拉好尺寸的面料进行定型处理。

14、本发明进一步的设置为:在步骤一中,所述再生羊毛的细度为50,耐酸碱弹性纤维聚烯烃的细度为42。

15、本发明进一步的设置为:在步骤二中,所述混配的配比为羊毛占比40%,绿色莱赛尔纤维占比60%。

16、本发明进一步的设置为:在步骤六中,所述活性染料为活性染料a和活性染料c两种,混合碱剂为混合碱剂b和混合碱剂d两种。

17、本发明进一步的设置为:在步骤六中,所述冷染的轧辊压力为0.5-1.5,轧余率为85-105%,轧车车速为1.5-35。

18、本发明进一步的设置为:在步骤六中,冷染时采用玻璃棒打卷。

19、本发明进一步的设置为:在步骤六中,冷染时采用保鲜膜和塑料薄膜两种进行包裹密封。

20、本发明进一步的设置为:在步骤六中,所述冷染的温度为20-30℃。

21、本发明进一步的设置为:在步骤六中,所述冷染的堆置时间为12-20。

22、本发明的有益效果如下:

23、1.本发明不同于传统的再生羊毛的生产条件,从原料设计、组织结构设计、染色最大绿色生产条件,突破常规羊毛生产条件,同时满足羊毛所具有风格条件,解决再生羊毛强力不好的问题,又能达到测试数据指标,同时面料结构设计方面兼顾原料特性和冷染需求,避免在染色过程出现羊毛损伤及毛羽的形成,解决颜色色差的问题,本工艺使用冷染工艺,最大化缩小水电气的资源使用,减少对环境污染。

24、2.本发明满足生产过程最大化的绿色生产工艺条件,产品把握再生和对环境最小影响的工艺条件,从连续除油、冷轧堆的染色条件设计条件。从原料组合、结构设计方面来解决在生产条件可能出现的技术缺点。如平幅生产条件,对面料的弹性与膨松度有一定影响,从原料组合设计方面,引入聚烯烃材料,解决面料弹性与膨松度的问题,在结构设计方面从单面与双面结构设计,来开发薄型、双面厚重的结构设计,来最大化绿色生产条件。

技术特征:

1.一种循环再生羊毛面料绿色染色工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种循环再生羊毛面料绿色染色工艺,其特征在于:在步骤一中,所述再生羊毛的细度为50,耐酸碱弹性纤维聚烯烃的细度为42。

3.根据权利要求1所述的一种循环再生羊毛面料绿色染色工艺,其特征在于:在步骤二中,所述混配的配比为羊毛占比40%,绿色莱赛尔纤维占比60%。

4.根据权利要求1所述的一种循环再生羊毛面料绿色染色工艺,其特征在于:在步骤六中,所述活性染料为活性染料a和活性染料c两种,混合碱剂为混合碱剂b和混合碱剂d两种。

5.根据权利要求1所述的一种循环再生羊毛面料绿色染色工艺,其特征在于:在步骤六中,所述冷染的轧辊压力为0.5-1.5,轧余率为85-105%,轧车车速为1.5-35。

6.根据权利要求1所述的一种循环再生羊毛面料绿色染色工艺,其特征在于:在步骤六中,冷染时采用玻璃棒打卷。

7.根据权利要求1所述的一种循环再生羊毛面料绿色染色工艺,其特征在于:在步骤六中,冷染时采用保鲜膜和塑料薄膜两种进行包裹密封。

8.根据权利要求1所述的一种循环再生羊毛面料绿色染色工艺,其特征在于:在步骤六中,所述冷染的温度为20-30℃。

9.根据权利要求1所述的一种循环再生羊毛面料绿色染色工艺,其特征在于:在步骤六中,所述冷染的堆置时间为12-20。

技术总结

本发明涉及纺织物染色技术领域,具体涉及一种循环再生羊毛面料绿色染色工艺,本发明不同于传统的再生羊毛的生产条件,从原料设计、组织结构设计、染色最大绿色生产条件,突破常规羊毛生产条件,同时满足羊毛所具有风格条件,又能达到测试数据指标,而且面料结构设计方面兼顾原料特性和冷染需求,避免在染色过程出现羊毛损伤及毛羽的形成,解决颜色色差的问题,本工艺使用冷染工艺,最大化缩小水电气的资源使用,减少对环境污染。

技术研发人员:徐小斌,章晓勇,徐应庆,张俊强,顾海

受保护的技术使用者:江苏泰慕士针纺科技股份有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!