一种低能耗高速植绒皮革基布生产线的制作方法

本技术涉及仿真皮革制造,具体涉及一种低能耗高速植绒皮革基布生产线。

背景技术:

1、皮革是人类生活中不可或缺的一大类生产生活用品,广泛应用于服装、鞋类、家居、汽车、公共服务等诸多领域。

2、在皮制品生产过程中产生的大量天然真皮的边角碎料,天然真皮的边角余料数量很大,为了对其进行循环利用,通常可将这些天然真皮的边角碎料,通过化学或物理方法提取出皮革纤维,利用皮革纤维制作出皮革纤维基布,经过贴膜后制成仿真皮革制品。

3、利用皮革纤维制作皮革纤维基布的方法可以采用植绒方法,即将皮革纤维原料通过水性粘结剂粘合在布料上面,再经烘干后形成皮革纤维基布。然而,植绒方法制造皮革纤维基布由于需要耗费大量的烘干电能,其能耗较大。另外,现有植绒方法制造皮革纤维基布由于烘干时间长,导致整个生产线的生产效率也较低。

技术实现思路

1、为了解决上述问题,本实用新型提出一种低能耗高速植绒皮革基布生产线,旨在降低植绒皮革基布生产的能耗,并提高植绒皮革基布生产的效率。具体的技术方案如下:

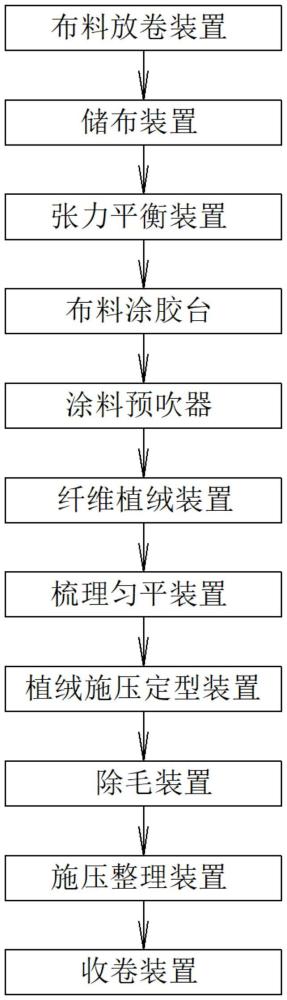

2、一种低能耗高速植绒皮革基布生产线,包括按照植绒皮革基布生产的流程依次设置的用于将布料放出的布料放卷装置、用于对放出后的布料进行缓冲储存的储布装置、用于布料在所述储布装置出来后形成一定张力的张力平衡装置、用于对布料的一面进行涂胶的布料涂胶台、用于对涂胶后的布料进行预热的涂料预吹器、用于在涂胶后的布料上面粘结纤维原料的纤维植绒装置、用于对植绒后的纤维原料进行梳理匀平的梳理匀平装置、用于对梳理匀平后的纤维原料进行施压定型的植绒施压定型装置、用于除去施压定型纤维原料上面多余纤维的除毛装置、用于对植绒后所形成皮革基布进行收卷的收卷装置;其中,所述布料涂胶台上设置有pur热熔涂胶装置,所述pur热熔涂胶装置为双组分无溶剂pur热熔涂胶装置。

3、其中,所述双组分无溶剂pur热熔涂胶装置上设置有a组分无溶剂pur热熔胶进胶口和b组分无溶剂pur热熔胶进胶口,两种组分的胶料在所述双组分无溶剂pur热熔涂胶装置内部混合后被施加到布料上面。

4、本实用新型中,所述张力平衡装置包括一对蒸汽压辊,布料在所述储布装置出来后进入到所述一对蒸汽压辊之间。

5、优选的,所述蒸汽压辊上设置有用于实现所述蒸汽压辊在转动时形成一定阻尼力的压辊旋转摩擦阻尼装置。

6、本实用新型中,所述涂料预吹器上设置有热风喷口。

7、优选的,所述热风喷口为55-75℃热风喷口。

8、本实用新型中,所述纤维植绒装置为非静电植绒装置,所述非静电植绒装置包括转动设置在布料上方的网筒、设置在所述网筒内部上部位置的负压室、设置在所述网筒靠布料进料一侧且与所述网筒的外圆相贴靠的导向带;所述非静电植绒装置还包括设置在所述网筒上方的计量斗、设置在所述计量斗下方部位的气流式纤维分散器。

9、本实用新型中,所述负压室由固定设置在所述网筒内部的隔板与旋转设置的所述网筒的上部网筒壁所围成,所述隔板上引出有连通所述负压室内部的负压通道。

10、优选的,所述负压通道通过管路连接负压风机。

11、其中,所述导向带为通过一对滚轴实现自由转动的封闭循环导向带。

12、本实用新型中,所述网筒的两端安装有网筒封板,所述隔板为弧形隔板,所述弧形隔板的左右两侧与所述网筒的内壁滑动配合连接,所述弧形隔板前后的两端与所述网筒封板滑动配合连接。

13、优选的,所述网筒封板的外侧连接有空心套,所述网筒通过所述空心套转动设置在轴承座部件上并通过连接所述空心套的传动装置实现所述网筒的旋转。

14、优选的,所述弧形隔板的背面连接有空心轴,所述空心轴的两端分别穿过所述网筒两端的空心套的内孔后引出至网筒的外部进行固定并与负压风机相连接,所述空心轴的内孔作为所述负压通道的一部分与所述负压室相连通。

15、本实用新型中,所述非静电植绒装置还包括设置在所述布料下方且位于所述网筒正下方位置升降机构、设置在所述升降机构上部用于托住所述布料的一对升降辊。

16、非静电植绒装置工作时,首先由计量斗按照一定的给料频率将皮革纤维原料加入到气流式纤维分散器中,皮革纤维原料经气流式纤维分散器分散后输送至网筒上部的外圆上,由于网筒的转动和网筒上部负压室的存在,纤维原料被均匀吸附在网筒的上部外圆上并通过网筒的旋转转运至靠导向带上部的纤维入口位置,接着纤维原料从纤维入口位置导入到网筒一侧与导向带之间而被压紧,并随网筒的旋转而向下方转移,最后从导向带下部的纤维出口位置出来而落入到下方涂有胶料的移动布料上面(网筒下部无负压室,因此纤维原料能够依靠自重而从网筒上面落下),从而形成皮革纤维原料在布料上的均匀撒布。

17、皮革纤维原料在布料上的均匀撒布完成后,后续依次经梳理匀平装置、植绒施压定型装置、除毛装置等处理后形成植绒皮革基布。

18、本实用新型中,所述梳理匀平装置为设置在布料上方且与布料之间设置有间隙、同时与布料上的纤维原料相接触毛刷辊,所述除毛装置为与布料上面的纤维原料相接触的毛刷辊,且所述毛刷辊为带有负压吸尘装置的毛刷辊;其中,所述负压吸尘装置上设置有将吸取的多余纤维原料返送至所述气流式纤维分散器的纤维原料返送管路。

19、本实用新型中,所述植绒施压定型装置包括按照植绒皮革基布生产的流程依次设置的一对轻压辊和一对重压辊;其中,所述一对轻压辊之间设置有用于所述布料和纤维原料接触通过的间隙,所述一对重压辊对所述布料和纤维原料所形成的压力3-5kg/cm。

20、本实用新型中,所述布料为无纺布、针织布、机织布中的一种。

21、本实用新型中,所述布料在生产线通过的速度为50-60米/分钟。

22、本实用新型中,所述网筒上的网孔直径为8-12mm,且所述网孔在所述网筒外圆面上的开孔率按面积计算为80%以上。

23、本实用新型中,所述梳理匀平装置的毛刷辊的转速为85-200转/分,且所述毛刷辊的刷毛方向与所述布料的移动方向相反。

24、优选的,在所述除毛装置与所述收卷装置之间还设置有用于对植绒后所形成皮革基布进行施压整理的施压整理装置,所述施压整理装置为一对整理压辊,可起到对植绒皮革基布的进一步整平作用。

25、本实用新型的工作原理如下:

26、布料在布料放卷装置上放出后进入到储布装置中进行缓冲存储,后通过张力平衡装置引出至布料涂胶台上,通过布料涂胶台上设置的pur热熔涂胶装置将pur热熔胶涂布在布料的一面,再经过涂料预吹器的55-75℃热风加热后,使用纤维植绒装置将纤维原料植绒到涂布有pur热熔胶的布料上面,经梳理匀平装置对布料上的纤维原料梳理匀平后,再经植绒施压定型装置加压,使得纤维原料均匀牢固地粘结在布料上,布料上未与胶料粘结的多余纤维原料则通过除毛装置的除毛后形成植绒纤维原料基布,植绒纤维原料基布再经施压整理装置整平后收卷成植绒纤维原料基布成品。

27、其中,在植绒纤维原料基布生产过程中通过除毛装置除掉的多余纤维原料通过负压风机吸取并返送至纤维植绒装置的气流式纤维分散装置中循环利用。

28、本实用新型的有益效果是:

29、第一,本实用新型的一种低能耗高速植绒皮革基布生产线,设置有双组分无溶剂pur热熔涂胶装置和涂料预吹器,两种组分的胶料在双组分无溶剂pur热熔涂胶装置内部混合后被施加到布料上面,再通过涂料预吹器对布料上面的pur热熔胶低温预热后,能够与皮革纤维原料快速粘结固化。相比传统的水性粘结剂来说无需等待水分挥发,且pur热熔胶内部不含溶剂,其低温预热的耗电量小,因此不但可以提高植绒皮革基布生产的效率,而且可以大幅度降低植绒皮革基布生产的能耗。

30、第二、本实用新型的一种低能耗高速植绒皮革基布生产线,张力平衡装置采用一对蒸汽辊,不但起到了从储布装置中出来的布料的张力平衡作用,而且能够起到对布料的烫平作用,从而提高植绒皮革基布的平整度。

31、第三、本实用新型的一种低能耗高速植绒皮革基布生产线,皮革纤维原料通过纤维植绒装置分散布置到布料上后,使用梳理匀平装置的毛刷辊对其进行轻刷梳理,再通过植绒施压定型装置的一对轻压辊和一对重压辊进行轻压粘结和重压固化,可大大减少或消除纤维原料的移位,从而保证植绒的均匀性,进而提高植绒皮革基布的质量。

32、第四、本实用新型的一种低能耗高速植绒皮革基布生产线,生产过程中通过除毛装置除去的多余皮革纤维原料,通过负压风机吸取后返送到纤维植绒装置的气流式纤维分散器中循环利用,由此提高了皮革纤维的利用率。

33、第五、本实用新型的一种低能耗高速植绒皮革基布生产线,纤维植绒装置的布料下方设置有升降辊,能够控制布料预网筒之间的距离,有利于形成纤维原料与布料上胶料的最佳接触,并方便在万一出现网筒与胶料的粘胶故障时可及时进行维护(脱开)处理。

- 还没有人留言评论。精彩留言会获得点赞!