一种无纺布复合膜材料、制备方法及其应用

本发明涉及碳材料加工制备,尤其涉及一种无纺布复合膜材料、制备方法及其应用。

背景技术:

1、近年来,绿色能源技术的发展促进了锂离子电池在电动汽车、混合动力汽车、绿色电网储能等领域的广泛应用。这也促使锂电池向着高容量、高倍率、快充放、高安全性的动力电池方向发展。

2、按电解质的不同,锂电池可以分为液态锂电池和固态锂电池。液态锂电池在结构上分为正极、负极、隔膜、电解液等。其中,隔膜在电池中有第三“电极材料”之称,是一种由非良电子导体材料加工成型的微孔膜,参与锂离子电池的组装时被夹在正负电极之间且完全浸润在电解液中。隔膜能够阻止带负电的电子在电池内部自由穿越,但可以让带正电的锂离子自由通过。相较于一些正在开发的新型锂电池隔膜,聚烯烃隔膜如聚丙烯和聚乙烯隔膜,因其优异的机械和化学稳定性,高生产效率和低廉的生产成本,已成为锂电池市场上使用最多、市场占有率最高的隔膜产品。

3、合格的聚烯烃隔膜必须为离子提供可快速迁移的孔隙,在一定范围内,隔膜的孔隙率越高,越有利于锂离子的穿透,其离子电导率越大。但是,隔膜的孔径过大,将失去对正负极材料的隔离作用,电极材料中微小的活性颗粒可能会透过隔膜到达另一侧而导致电池内部短路。同时,聚烯烃隔膜对电解质溶液的保持能力较差,过高的孔隙率往往会导致隔膜机械性能下降,在高温下会出现收缩或融化变形的现象,容易导致电池内部短路,进而引发电池起火或爆炸。将陶瓷粉末涂覆于聚烯烃隔膜表面是工业上解决隔膜热稳定性最常用的方法,但陶瓷粉末通常与隔膜的结合力较弱,通常需要额外使用聚合物粘结剂,而粘结剂的使用会显著增加隔膜的厚度,不利于离子在隔膜中的高效传输。

4、随着锂电池制造技术水平的不断提升,对隔膜性能的要求也会随之越来越高。如何尽可能大的提高隔膜孔隙率,增大孔径,但又不影响正负极隔离且不牺牲机械性能,是开发新一代高功率充放电电池需要解决的关键技术问题。

技术实现思路

1、针对现有技术中存在的上述问题,本发明提供一种无纺布复合膜材料、制备方法及其应用,本发明借助无纺布加工工艺,将高长径比超长碳纳米管与聚烯烃纤维原位复合,开发出可作为隔膜用的新一代高安全性、高充放电功率的无纺布复合膜材料。

2、具体

技术实现要素:

如下:

3、第一方面,本发明提供一种无纺布复合膜材料,所述膜材料具有三维立体网状结构,所述膜材料由超长碳纳米管与高聚物膜组成;其中,所述超长碳纳米管负载于所述高聚物膜的纤维表面,和/或

4、由所述超长碳纳米管结成的自支撑网络沉积于所述高聚物膜的孔隙中;

5、所述高聚物膜的组成为聚丙烯、聚丙烯的衍生材料、聚乙烯和聚乙烯的衍生材料中的一种或多种;

6、所述超长碳纳米管的管束直径小于100mm,所述超长碳纳米管的长度大于1mm。

7、可选地,所述超长碳纳米管与所述高聚物膜间以范德华力相互结合。

8、可选地,所述三维立体网状结构的孔隙率为80~90%。

9、第二方面,本发明提供一种上述第一方面所述的无纺布复合膜材料的制备方法,所述制备方法包括:

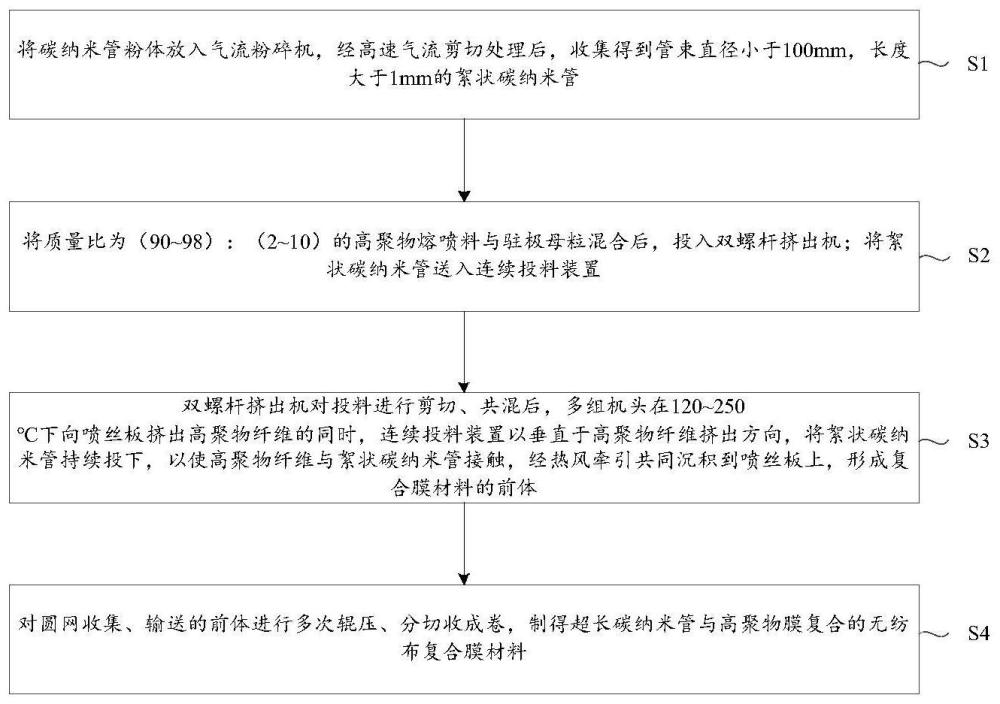

10、将碳纳米管粉体放入气流粉碎机,经高速气流剪切处理后,收集得到管束直径小于100mm,长度大于1mm的絮状碳纳米管;

11、将质量比为(90~98):(2~10)的高聚物熔喷料与驻极母粒混合后,投入双螺杆挤出机;将所述絮状碳纳米管送入连续投料装置;

12、所述双螺杆挤出机对投料进行剪切、共混后,多组机头在120~250℃下向喷丝板挤出高聚物纤维的同时,所述连续投料装置以垂直于所述高聚物纤维挤出方向,将所述絮状碳纳米管持续投下,以使所述高聚物纤维与所述絮状碳纳米管接触,经热风牵引共同沉积到所述喷丝板上,形成复合膜材料的前体;

13、对圆网收集、输送的所述前体进行多次辊压、分切收成卷,制得所述超长碳纳米管与高聚物膜复合的无纺布复合膜材料。

14、可选地,所述絮状碳纳米管持续投下的投料速度保持在2.0-4.5g/min。

15、可选地,所述阵列碳纳米管为单根碳纳米管或碳纳米管束;

16、所述单根碳纳米管管径为1.5~8.0nm,长径比为105~106;

17、所述碳纳米管束直径为10~1000mm。

18、可选地,所述气流粉碎机的高速气流剪切工作频率为50~300hz,处理时间为20~300s。

19、可选地,所述高聚物熔喷料的组成包括:高聚物、成核剂、分子量调节剂和抗氧化剂;其中,所述高聚物为聚丙烯、聚丙烯的衍生材料、聚乙烯和聚乙烯的衍生材料中的一种或多种。

20、可选地,所述高聚物熔喷料的熔融指数为1200~1700g/10min。

21、第三方面,本发明提供一种上述第一方面所述的无纺布复合膜材料的应用,所述无纺布复合膜材料作为隔膜材料用于锂电池的组装制备。

22、与现有技术相比,本发明具有以下优点:

23、本发明提供的一种无纺布复合膜材料,膜材料具有三维立体网状结构,膜材料由超长碳纳米管与高聚物膜组成;其中,超长碳纳米管负载于高聚物膜的纤维表面,和/或由超长碳纳米管结成的自支撑网络沉积于高聚物膜的孔隙中。本发明将超长碳纳米管与聚烯烃通过原位复合的无纺布加工工艺,制备成复合膜材料,以充分发挥碳纳米管和聚烯烃的性能优势,高长径比超长碳纳米管自发结成的自支撑网络与聚烯烃间有很强的范德华相互作用力,可以实现在无粘结剂情况下紧密贴合。

24、更重要的是,本发明提供的无纺布复合膜材料作为隔膜材料用于锂电池中,借助碳纳米管自身优异的导电、力学性能和热稳定性,使复合膜材料在提高离子传输性能的同时,有效抑制聚烯烃隔膜的热收缩,提高破膜温度,从而大幅提升聚烯烃纤维膜的机械性能,以及其在电解液中的保持能力。进一步地,超长碳纳米管与聚烯烃形成的双层复合膜结构,可以实现复合隔膜的热闭孔功能,在聚烯烃膜融化后,融化后聚烯烃树脂填充超长碳纳米管纤维网络中的三维孔隙,起到隔断正负极,切断电流的作用,防止锂电池热失控,从而使电池安全运行。因此,本发明提供的无纺布复合膜材料可作为新一代高性能锂电池隔膜,大幅度提高电动汽车的安全性及功率密度。

技术特征:

1.一种无纺布复合膜材料,其特征在于,所述膜材料具有三维立体网状结构,所述膜材料由超长碳纳米管与高聚物膜组成;其中,所述超长碳纳米管负载于所述高聚物膜的纤维表面,和/或

2.根据权利要求1所述的无纺布复合膜材料,其特征在于,所述超长碳纳米管与所述高聚物膜间以范德华力相互结合。

3.根据权利要求1所述的无纺布复合膜材料,其特征在于,所述三维立体网状结构的孔隙率为80~90%。

4.一种上述权利要求1-3任一所述的无纺布复合膜材料的制备方法,其特征在于,所述制备方法包括:

5.根据权利要求4所述的制备方法,其特征在于,所述絮状碳纳米管持续投下的投料速度保持在2.0-4.5g/min。

6.根据权利要求4所述的制备方法,其特征在于,所述阵列碳纳米管为单根碳纳米管或碳纳米管束;

7.根据权利要求4所述的制备方法,其特征在于,所述气流粉碎机的高速气流剪切工作频率为50~300hz,处理时间为20~300s。

8.根据权利要求4所述的制备方法,其特征在于,所述高聚物熔喷料的组成包括:高聚物、成核剂、分子量调节剂和抗氧化剂;其中,所述高聚物为聚丙烯、聚丙烯的衍生材料、聚乙烯和聚乙烯的衍生材料中的一种或多种。

9.根据权利要求8所述的制备方法,其特征在于,所述高聚物熔喷料的熔融指数为1200~1700g/10min。

10.一种上述权利要求1-3任一所述的无纺布复合膜材料的应用,其特征在于,所述无纺布复合膜材料作为隔膜材料用于锂电池的组装制备。

技术总结

本发明提供的一种无纺布复合膜材料、制备方法及其应用,该无纺布复合膜材料具有三维立体网状结构,膜材料由超长碳纳米管与高聚物膜组成;其中,超长碳纳米管负载于高聚物膜的纤维表面,和/或由超长碳纳米管结成的自支撑网络沉积于高聚物膜的孔隙中。本发明将超长碳纳米管与聚烯烃通过原位复合的无纺布加工工艺,制备成复合膜材料并作为锂电池隔膜,借助碳纳米管自身优异的导电、力学性能和热稳定性,使复合膜材料在提高离子传输性能的同时,有效抑制聚烯烃隔膜的热收缩,提高破膜温度,从而大幅提升聚烯烃纤维膜的机械性能,以及其在电解液中的保持能力,可作为新一代高性能锂电池隔膜,大幅度提高电动汽车的安全性及功率密度。

技术研发人员:朱振兴,魏飞,谢桦

受保护的技术使用者:清华大学

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!