一种用于快速去除化学战剂的应急擦拭巾及其制备方法

本发明属于金属有机框架材料,尤其是涉及一种用于快速去除化学战剂的应急擦拭巾及其制备方法。

背景技术:

1、化学战剂释放过程中往往会沉积在设备和装备(车辆、个人防护用品等)上,如果不及时有效清除将增大危害范围和时间。清除设备和装备上沾染的化学战剂,有效地遏制和防止化学战剂进一步的扩散是非常必要的。

2、传统清除装备表面的化学战剂有直接用水冲洗和吸附剂等物理方法,简单,成本最低,但是需要再次进行无害化处理;氧化剂和强碱等化学方法,可以有效破坏化学战剂的结构,转化为无毒的物质,但是长期使用会腐蚀装备表面,加速装备的老化;生物处理法绿色环保,但实际制备工艺繁琐,周期长,效率低。然而,以上这些方法只能在作战后期大规模集中处理,但是在实际特殊战场中,往往需要及时应急处理一些沾染化学战剂的装备,以适应当今特种作战的需求。应急擦拭揩布是化学战单兵应急处理包的必备,常规使用的棉织物,能快速吸收油性化学战剂,而且吸附量大;有研究者制备了多孔的含碳纳米纤维膜,能够快速吸附油性液体,可用来擦拭化学战剂。然而这类揩布虽然能够快速除去装备表面,但是保留在材料内部的化学战剂仍会造成二次污染。如果制备一种能够催化降解化学战剂的材料,将成为理想的应急处理揩布。

3、近年来金属有机框架(mofs)材料因其独特的结构可设计性、孔隙率高、比表面积大等特性得到广泛的关注和发展,通过金属盐和配体设计科研人员设计出可有效催化降解化学战剂的mofs,并通过化学战剂模拟物降解实验验证了其催化降解化学战剂的高效性和稳定性,但是由于mofs一般是粉末状或颗粒状材料,在使用过程中不易回收,因此一般将mofs负载到基材上使用。

4、溶液喷气纺丝是一种能大规模制备亚微米级超细纤维的技术,该技术是通过高速气流拉伸聚合物溶液从而得到超细纤维的纺丝方法,其克服了静电纺丝生产率低和熔喷材料选择有限的问题,且设备简单、能够在环境条件下生产亚微米超细纤维,因此成为一种很有前景的超细纤维制造技术。溶液喷气纺超细纤维具有比表面积大、孔隙率高、易掺杂等特点,可作为功能化改性的重要载体。亚微米级超细纤维是近年来发展迅速的一种新型材料,并且随着制备工艺及设备趋于成熟,亚微米超细纤维的应用逐渐由科研成果落地转化到实际生产生活中。亚微米超细纤维拥有孔隙率高、比表面积大等特性,因此将mofs负载在亚微米超细纤维上用于化学战剂催化降解材料,可显著提高其实用性、催化活性和降解效率。但是超细纤维材料由于自身材料特性,纤维膜强度偏低,同时在不影响mofs活性的前提下提高mofs与亚微米超细纤维基材结合牢度,也是一个难题。

技术实现思路

1、本发明克服了现有技术的不足,提供一种催化降解化学战剂的亚微米超细纤维负载金属有机框架复合材料及其制备方法,通过将交联剂ttma添加进含有聚合物ps、pu的纺丝液中,利用喷气纺丝方法制备ps/pu/ttma亚微米超细纤维膜,再经过溶剂热处理和盐酸多巴胺浸泡,使亚微米超细纤维表面生长mofs,使得复合材料具有高效的催化降解性能。

2、为达到上述目的,本发明采用的技术方案为:一种应急擦拭巾,所述应急擦拭巾由mof-808@ps/pu/ttma亚微米超细纤维复合材料制成,所述复合材料的拉伸强度在0.25 mpa至0.88 mpa,比表面积为610-625 m2/g。

3、在优选的实施方式中,所述mof-808@ps/pu/ttma亚微米超细纤维复合材料的制备方法包括如下步骤:

4、(1)制备ps/pu/ttma亚微米超细纤维膜

5、将n,n-二甲基甲酰胺(dmf)、聚苯乙烯(ps)和聚氨酯(pu)倒入反应器中,升温至60~80℃搅拌至完全溶解,然后加入ttma交联剂,在室温搅拌1~3 h,制成气喷纺丝液,通过气喷设备进行纺丝,形成ps/pu/ttma亚微米超细纤维膜;

6、(2)热处理

7、将步骤(1)中所得到的ps/pu/ttma亚微米超细纤维膜放入45~60℃的烘箱中进行热处理30-180min;

8、(3)浸泡处理

9、配制氨水或naoh的水溶液,控制浓度将水溶液ph调至8.5,然后在水溶液中添加盐酸多巴胺(da)得到混合溶液,然后将经热处理的ps/pu/ttma亚微米超细纤维膜放入混合溶液中浸泡6~12h,水洗3-5次,60℃真空干燥1-3h;

10、(4)在亚微米超细纤维上原位生长锆基mofs

11、将金属节点锆盐、均苯三甲酸、溶剂放入烧杯中,超声处理约30min,获得生长液;将生长液和步骤(3)制得的ps/pu/ttma亚微米超细纤维膜放入水热反应釜中,在80~120℃的烘箱里反应12~24h,反应结束后取出冷却;将制得的复合材料用甲醇冲洗2~3次并浸泡其中进行溶剂交换,烘干后即得到mof-808@ps/pu/ttma亚微米超细纤维复合材料。

12、在优选的实施方式中,步骤(1)中,该气喷纺丝液中ps与pu总质量占总溶液质量的20wt%,ttma交联剂的质量与ps/pu总质量百分比为5~15%。

13、在优选的实施方式中,步骤(1)中,该ttma交联剂为trimethylolpropane tris(2-methyl-1-aziridine propionate)。ttma交联剂用于提高ps/pu/ttma亚微米超细纤维膜的使用强度。

14、在优选的实施方式中,步骤(3)中,da与ps/pu/ttma亚微米超细纤维膜质量比为10%-50%。

15、在优选的实施方式中,步骤(4)中,该生长液的溶剂为去离子水和甲酸。

16、在优选的实施方式中,步骤(4)中,该金属节点锆盐为氯化锆(zrcl4)和氧氯化锆(zrocl2·8h2o)中的一种,锆盐与均苯三甲酸的摩尔比为1:2-1:5。

17、在另一个方面,本发明提供了所述应急擦拭巾在化学战剂过滤吸附中的应用。

18、在优选的实施方式中,所述化学战剂为糜烂性化学战剂,是一类能直接损伤组织细胞、引起局部炎症、吸收后并能导致全身中毒的化学战剂。主要代表有芥子气、路易氏剂和氮芥气。

19、在优选的实施方式中,该应急擦拭巾对糜烂性化学战剂模拟物2-氯乙基硫醚(cees)的降解半衰期为1~10h。

20、本发明具备以下有益效果:

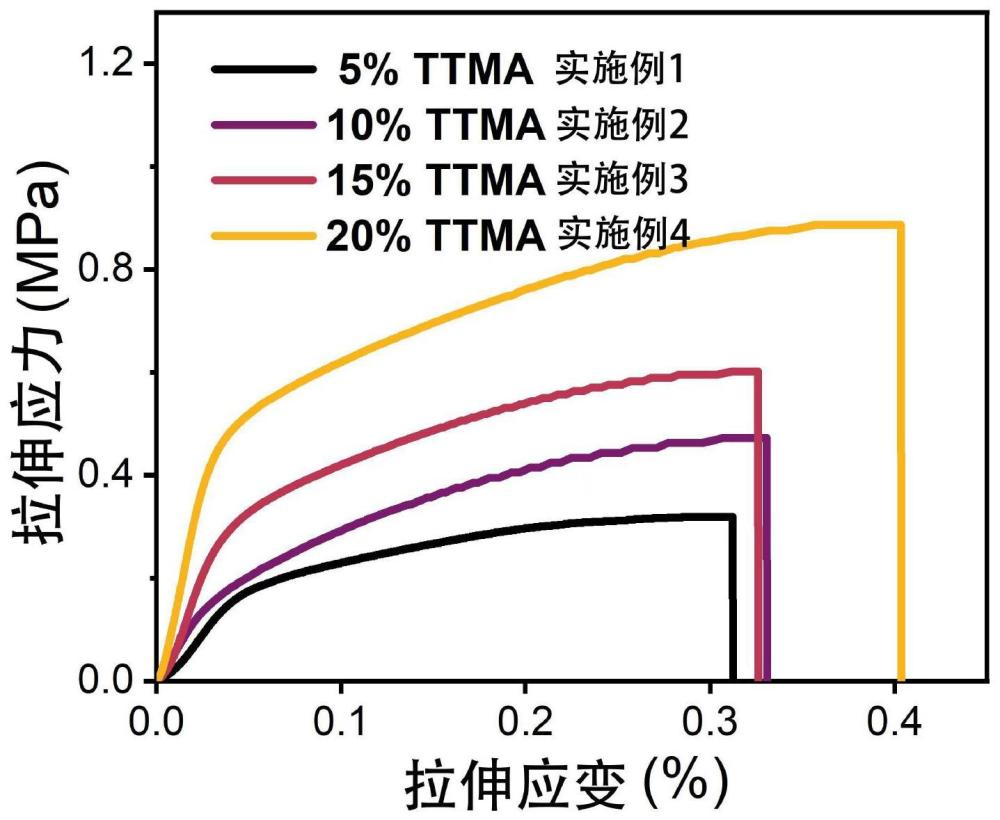

21、(1)本发明在ps/pu纺丝液中加入ttma交联剂,通过喷气纺丝技术制备亚微米超细纤维膜,既稳定了ps/pu/ttma纤维膜的结构,也提高了力学性能,随着ttma含量的增加,纤维膜力学性能显著提高,获得所述复合材料的拉伸强度最高达0.88 mpa。对比效果如图2所示,图2中可以看出随着ttma含量的增加,经过热处理后纤维膜的拉伸应力-应变都在变大,当ttma的含量为20wt%时,拉伸强力成倍地增加,伸长率也大幅度增加。说明ttma的加入能使ps/pu纤维絮片的力学性能得到进一步地提升。

22、(2)本发明通过将ps/pu/ttma亚微米超细纤维膜在盐酸多巴胺混合液中浸泡亚微米超细纤维,在ps/pu/ttma亚微米超细纤维膜表面包覆聚多巴胺(pda)层辅助生长mofs,用以提高ps/pu/ttma亚微米超细纤维表面mofs的负载量,对比效果如图3所示。电镜图中可以明显看到,表面涂覆有一定量pda的纤维(实施例6-实施例9),随着mof-808生长时间的增加,纤维表面mof-808颗粒负载量逐渐增多,但是表面没有pda的纤维(实施例5)即使在反应24h后,纤维表面几乎没有mof-808颗粒。

23、(3)表面负载大量mof-808的ps/pu/ttma亚微米超细纤维膜的复合材料,对芥子气模拟剂cees具有高效的降解效率,如图4所示,表面沉积pda的ps/pu/ttma亚微米超细纤维经24h生长mof-808的实施例9样品能够在12h内将cees去除率超过90%,96小时后去除率接近100%。但是表面未负载mof-808的实施例5样品对cees几乎没有降解性能(有10%左右去除率是纤维膜本身的吸附所致)。

24、

- 还没有人留言评论。精彩留言会获得点赞!