一种新能源电池系统的热安全防护材料的制作方法

本发明属于电动车动力电池防火隔热,具体涉及一种新能源电池系统的热安全防护材料。

背景技术:

1、随着以锂电池为动力的新能源汽车的迅速发展,对电芯能量密度及充放电性能的要求也越来越高。目前,很多新车型的电池包的容量从过去的50-80度电,提升到到100-150度电,甚至还有超过200度电的在研类型。电池包容量的扩大,便得车体内可用于容纳电池的空间越来越紧张,很多车型的电芯安装方式也从过去的电芯——模组——电池包三级封装,简化到电芯——模组的两级封装,即所谓的ctp方案。更进一步地,还有把电芯直接集成于车辆底盘的方案,即ctc方案。

2、无论是ctp方案和还是ctc方案,带来的后果就是电芯间的空间被很大程度地压缩了。之前电芯间和模组间会有大量的防隔热材料或者说热安全材料,来降低热失控和热失控蔓延的风险,而且防护能力十分有限。针对锂电池的热安全材料,需要满足高绝缘性、耐高温(达1400℃)、高隔热性、耐气流冲击、耐振动、耐候性好等要求,这是目前广泛使用的云母、气凝胶、超级棉和可陶瓷化橡胶防火垫等单一或复合产品无法满足的。现在,防隔热材料的可占用空间被消减,而单位体积内的电芯能量密度却大幅度上升。因而迫切需要开发性能更优越、更轻薄、更安全的热安全材料。

技术实现思路

1、针对现有技术存在的缺陷,本发明的目的在于提供一种新能源电池系统的热安全防护材料,以解决现有新能源锂电池防隔热材性能的不足,并以更薄的结构实现更强的防隔热性能,同时具有不弱于现有材料的机械性能。

2、为实现上述目的,本发明所采取的解决方案如下:

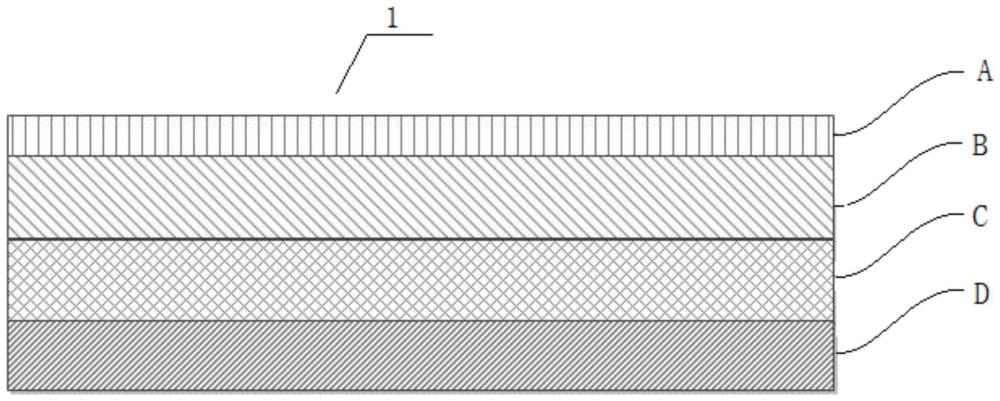

3、本发明提供一种新能源电池系统的热安全防护材料,包括多层复合膜材料,所述多层复合膜材料包括至少四个依次排布的功能层:a层为增强近红外辐射层、b层为可陶瓷化橡胶耐高温材料层、c层为纤维布层和d层为采用空心陶瓷微球或空心玻璃微球填充的橡胶隔热层,其中,所述a层被设置在面向大气的热面一侧,所述d层被设置在面向所述新能源电池系统被隔热防护的冷面一侧。

4、优选地,所述多层复合膜材料的厚度为0.1-10mm,质量密度为1.2-2g/cm3;a层的厚度为0.1-2.0mm,b层的厚度为0.1-2.0mm,c层的厚度为0.1-2.0mm,d层的厚度为0.1-2.0mm。

5、优选地,按重量份计,所述a层包括如下组分:

6、

7、其中,所述耐高温硅橡胶为热固型,固化温度为100-200℃。

8、优选地,按重量份计,所述b层包括如下组分:

9、

10、其中,所述耐高温硅橡胶为热固型,固化温度为100-200℃。

11、优选地,所述c层为普通编织无碱玻璃纤维布或者岩棉纤维布。

12、优选地,按重量份计,所述d层包括如下组分:

13、平均直径小于40微米的空心玻璃微珠或空心陶瓷微球 20-100重量份;

14、耐高温硅橡胶 50-100重量份;

15、可陶瓷化助剂 10-20重量份;

16、其中,

17、所述空心玻璃微珠的材质选自氧化铝、氧化锆、锆酸镧、硅酸锆和碱石灰硼硅酸盐玻璃中的一种或几种;

18、所述可陶瓷化助剂选自氮化硼纳米粉、硼酸锌粉、轻质碳酸钙粉、有机硅改性高岭土粉和有机硅改性膨润土中的一种或几种;

19、所述耐高温硅橡胶为热固型,固化温度为100-200℃。

20、优选地,所述耐高温硅橡胶选自甲基硅树脂、甲基苯基硅橡胶和甲基乙烯基硅橡胶中的一种或几种;所述a层、b层或d层可以使用相同或不同的耐高温硅橡胶。

21、优选地,所述钇稳定氧化锆(ysz)球状颗粒的直径范围为10-100微米,所述球形纳米二氧化硅的直径范围为1-30微米,所述二氧化钛纳米粉、氧化铝纳米粉、氢氧化铝纳米粉、氧化硼纳米粉、氮化硼纳米粉、碳化硅纳米粉的平均粒径小于200纳米,所述氧化锌粉、硼酸锌粉、轻质碳酸钙粉、有机硅改性高岭土、有机硅改性膨润土的平均粒径小于1微米。

22、优选地,所述多层复合膜材料的制备方法包括如下步骤:

23、a层、b层、d层材料的配制;

24、将c层纤维布卷进行放卷,在连续放卷的生产线上,首先刮涂b层材料,然后烘干固化;

25、然后牵引进入下一段进行a层材料的刮涂,然后烘干固化,收卷,获得半成品防隔热复合膜;优选地,所述c层的纤维布在使用前采用烷氧烷偶联剂和耐高温硅橡胶进行预浸处理;

26、将上一步制备好a、b层的半成品防隔热复合膜进行放卷,c层向上,在连续放卷的生产线上刮涂d层材料,然后烘干固化,收卷,品质检验,得到所述多层复合膜材料;

27、优选地,a层、b层和d层的烘干固化温度为90-200℃。

28、优选地,还包括其它防护材料,所述其它防护材料选自云母板、气凝胶、超级棉、可陶瓷化橡胶防火垫或环氧树脂和聚碳酸酯(pc)复合材料板。

29、现有技术相比,本发明的有益效果在于:

30、1)本发明提供的一种新能源电池系统的热安全防护材料,通过使用具有增强近红外辐射特性的表面层(a层),可以大幅度降低防隔热膜材料受到的加热,从根本上降低对热防护材料厚度的要求,既降低热安全设计的空间要求,也降低了材料成本;

31、2)本发明提供的一种新能源电池系统的热安全防护材料,通过使用纤维强化的可陶瓷化功能材料层(b层),在具有良好的常温弹性的同时,具有足够的强度,可以抵抗新一代电芯喷发时的高强度热射流;随后,材料在高温下发生陶瓷化反应,形成隔绝火焰的类陶瓷结构,保证防隔热膜整体的耐高温性能;

32、3)本发明提供的一种新能源电池系统的热安全防护材料,通过使用空心微珠材料填充的可陶瓷化硅橡胶隔热层(d层),提升防隔热膜的保温能力,克服云母材料隔温能力差,而气凝胶和超级棉缺乏强度和弹性的问题;

33、4)本发明提供的一种新能源电池系统的热安全防护材料,多层复合膜材料的制备过程中,使用连续放卷方式一次完成所有结构层的施工,大大降低加工成本,减少了当前的电池模具及电池包多层材料贴敷的人工成本。

技术特征:

1.一种新能源电池系统的热安全防护材料,其特征在于,包括多层复合膜材料,所述多层复合膜材料包括至少四个依次排布的功能层:a层为增强近红外辐射层、b层为可陶瓷化橡胶耐高温材料层、c层为纤维布层和d层为采用空心陶瓷微球或空心玻璃微球填充的橡胶隔热层,其中,所述a层被设置在面向大气的热面一侧,所述d层被设置在面向所述新能源电池系统被隔热防护的冷面一侧。

2.根据权利要求1所述的新能源电池系统的热安全防护材料,其特征在于,所述多层复合膜材料的厚度为0.1-10mm,质量密度为1.2-2g/cm3;a层的厚度为0.1-2.0mm,b层的厚度为0.1-2.0mm,c层的厚度为0.1-2.0mm,d层的厚度为0.1-2.0mm。

3.根据权利要求1所述的新能源电池系统的热安全防护材料,其特征在于,按重量份计,所述a层包括如下组分:

4.根据权利要求1所述的新能源电池系统的热安全防护材料,其特征在于,按重量份计,所述b层包括如下组分:

5.根据权利要求1所述的新能源电池系统的热安全防护材料,其特征在于,所述c层为普通编织无碱玻璃纤维布或者岩棉纤维布。

6.根据权利要求1所述的新能源电池系统的热安全防护材料,其特征在于,按重量份计,所述d层包括如下组分:

7.根据权利要求3、4和6中任一项所述的新能源电池系统的热安全防护材料,其特征在于,所述耐高温硅橡胶选自甲基硅树脂、甲基苯基硅橡胶和甲基乙烯基硅橡胶中的一种或几种;所述a层、b层或d层可以使用相同或不同的耐高温硅橡胶。

8.根据权利要求7所述的新能源电池系统的热安全防护材料,其特征在于,所述钇稳定氧化锆(ysz)球状颗粒的直径范围为10-100微米,所述球形纳米二氧化硅的直径范围为1-30微米,所述二氧化钛纳米粉、氧化铝纳米粉、氢氧化铝纳米粉、氧化硼纳米粉、氮化硼纳米粉、碳化硅纳米粉的平均粒径小于200纳米,所述氧化锌粉、硼酸锌粉、轻质碳酸钙粉、有机硅改性高岭土、有机硅改性膨润土的平均粒径小于1微米。

9.根据权利要求1-8任一项所述的新能源电池系统的热安全防护材料,其特征在于,所述多层复合膜材料的制备方法包括如下步骤:

10.根据权利要求1所述的新能源电池系统的热安全防护材料,其特征在于,还包括其它防护材料,所述其它防护材料选自云母板、气凝胶、超级棉、可陶瓷化橡胶防火垫或环氧树脂和聚碳酸酯(pc)复合材料板。

技术总结

本发明属于电动车动力电池防火隔热技术领域,具体涉及一种新能源电池系统的热安全防护材料,所述新能源电池系统的热安全防护材料包括多层复合膜材料,所述多层复合膜材料包括至少四个依次排布的功能层:A层为增强近红外辐射层、B层为可陶瓷化橡胶耐高温材料层、C层为纤维布层和D层为采用空心陶瓷微球或空心玻璃微球填充的橡胶隔热层,其中,所述A层被设置在面向大气的热面一侧,所述D层被设置在面向所述新能源电池系统被隔热防护的冷面一侧。本发明的新能源电池系统的热安全防护材料,解决了现有新能源锂电池防隔热材性能的不足,并以更薄的结构实现更强的防隔热性能,同时具有不弱于现有材料的机械性能。

技术研发人员:左向阳,王欣

受保护的技术使用者:萍乡高恒材料科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!