一种双向叠合板预制底板拼缝构造及其施工方法与流程

1.本发明涉及建筑施工技术领域,尤其涉及一种双向叠合板预制底板拼缝构造及其施工方法。

背景技术:

2.现阶段装配式建筑中,普遍采用叠合楼板。现行做法的缺点有如下几点:(1)叠合楼板预制底板生产时,模具需要开孔,导致模具刚度强度降低,易变性,周转次数降低,且无法通用,模具规格增多,造成了模具成本摊销增加,叠合板费用升高;(2)叠合楼板后浇带的宽度≤300mm,使叠合楼板配筋智能采用φ8mm的钢筋,否则无法满足锚固要求,导致较大配筋的楼板无法按叠合板设计;(3)整体式后浇带需要单独设置支撑,导致现场叠合板支撑无法连接,造成现场支模复杂,支撑稳定性降低;(4)后浇带较宽,现场浇筑混凝土时容易涨模、漏浆,无法实现叠合板板底免抹灰,后处理复杂,不能达到降本增效的目的;(5)按现行规范、图集如采用不出筋的密拼做法,叠合板现浇层需至少80mm,总厚度需做140mm厚,楼板厚度增加,导致增加楼板构造配筋、加大主体自重,梁、柱配筋、基础成本都会相应增加,造成成本、材料的浪费;(6)现行规范、图集中无窄拼缝做法,无法消除预制底板在生成、安装中的累积误差,需要施工精度高,安装难度大。

技术实现要素:

3.本发明的目的在于提供一种双向叠合板预制底板拼缝构造及其施工方法,无需模具开动,降低模具摊销,还降低了漏浆风险,提升安装效率。

4.本发明的技术方案是:一种双向叠合板预制底板拼缝构造包括两个相对设置的预制底板及设于两个所述预制底板上端的现浇层,两个所述预制底板之间形成拼缝,所述双向叠合板预制底板拼缝构造还包括弯起钢筋组件、配筋和多个分布筋,所述配筋设于所述现浇层内,多个所述分布筋在所述预制底板和现浇层内均布,所述弯起钢筋组件自所述预制底板的拼缝处向现浇层方向凸伸,且所述弯起钢筋组件与所述分布筋互为垂直连接;所述配筋与所述分布筋互为垂直连接。

5.上述方案中,通过在两个预制底板之间形成拼缝的做法,不仅降低了漏浆风险,还在该拼缝处消除了预制底板在生产、安装时的累计误差,提升安装效率;通过设置伸出的弯起钢筋组件将预制底板与现浇层中处各钢筋锚固,无需模具开洞,提升生产效率,降低模具摊销,降低叠合板成本。

6.垂直连接是指在同一个水平面上相互垂直并连接。

7.优选的,所述弯起钢筋组件包括在所述预制底板中设有的底筋、在所述预制底板上方设置的顶筋及连接于所述底筋和顶筋之间的连接筋,所述顶筋与现浇层中的分布筋连接,所述底筋与预制底板中的分布筋连接。

8.优选的,所述顶筋在一侧的预制底板上的两个分布筋之间的间距为la,该侧的预制底板在拼缝处的边沿至该预制底板与顶筋的边沿平齐线之间的间距为l1,l1≥1.2la;所

述顶筋在另一侧的预制底板上的两个分布筋之间的间距为lb,该另一侧的预制底板在拼缝处的边沿至该预制底板与顶筋的边沿平齐线之间的间距为l2,l2≥1.2lb,且l1=l2,la=lb。

9.上述各设计参数并结合弯起钢筋组件沿拼缝为对称的结构,使叠合板的满足刚性防水要求及承载力要求。

10.优选的,一侧的所述预制底板上的所述顶筋上设置至少两个间距小于或等于250mm的分布筋,所述分布筋的直径为φ6mm。

11.拼缝与弯起钢筋组件的设计结构,消除了现用技术只能用φ8mm的钢筋的限值,任何楼板均可按此连接方式进行拆分,不受配筋大小、钢筋直径的限值。且顶筋上的分布筋的间距能够增加预制底板与现浇层的结合强度。

12.优选的,所述弯起钢筋组件和配筋沿所述预制底板的长度方向间隔布设多个,多个所述分布筋分别将间隔布设的多个弯起钢筋组件连接,并且多个所述分布筋分别将间隔布设的多个配筋连接。

13.优选的,在所述拼缝处设有构造筋,所述构造筋与拼缝的长度延伸方向平行;所述弯起钢筋组件凸伸至预制底板上方的部位通过拉筋与所述构造筋相连。

14.所述构造筋和拉紧的结构及设置的位置,能够提升叠合板的抗裂性能,降低开裂风险。

15.优选的,所述双向叠合板预制底板拼缝构造还包括多个三角桁架筋,多个所述三角桁架筋连接于位于所述预制底板中的弯起钢筋组件和分布筋与所述配筋和之间。

16.优选的,所述预制底板在拼缝处的边沿至该预制底板上临近的三角桁架筋之间的间距小于或等于200mm。

17.该数值的设定可以满足叠合板在运输时的整体强度,减少开裂风险。

18.优选的,所述预制底板在拼缝处设有60mm

×

20mm的倒角,所述倒角临近所述现浇层设置。以提高混凝土对钢筋的握裹作用;所述预制底板的拼缝处在远离现浇层的一侧设有10mm

×

10mm的倒角,该倒角能够降低漏浆风险。

19.本发明还提供一种双向叠合板预制底板拼缝构造的施工方法,包括以下步骤:

20.1)将两个预制底板相对设置,并在该两个预制底板之间形成宽度为30mm~60mm的拼缝;

21.2)在预制底板中设置弯起钢筋组件,且所述弯起钢筋组件沿所述预制底板的长度方向间隔布设多个;所述弯起钢筋组件伸出预制底板的上方,该伸出部位垂直连接至少四个分布筋,位于单侧的预制底板的弯起钢筋组件上设置的分布筋至少为两个;

22.3)在弯起钢筋组件位于预制底板中的部位连接多个三角桁架筋,并在三角桁架筋的顶部连接配筋,所述配筋布设的位置及数量与所述弯起钢筋组件对应,多个所述配筋通过分布筋相连;三角桁架筋在预制底板中的部位与预制底板中的分布筋连接;

23.4)在拼缝处设置与拼缝长度延伸方向平行的构造筋,并用拉筋连接构造筋与弯起钢筋组件位于预制底板上方的部位;

24.5)在拼缝处的底部设置能将拼缝封堵的模板;

25.6)在预制底板上浇筑混凝土,使其覆盖三角桁架筋、弯起钢筋组件、拼缝及配筋,最终形成现浇层;

26.7)拆除封堵模板,完成双向叠合板预制底板拼缝构造的施工。

27.与相关技术相比,本发明的有益效果为:

28.一、叠合板通过弯起钢筋组件相互锚固连接,无需模具开洞,提高生产效率,降低模具摊销,降低叠合板成本;

29.二、消除了只能用φ8钢筋的限值,任何楼板均可按此连接方式进行拆分,不受配筋大小、钢筋直径的限值;

30.三、30mm~60mm宽的窄拼缝连接方式,采用专用的定制封堵模板,不影响楼板支撑的连续设置,节省了支撑,提升施工效率;

31.四、30mm~60mm宽的窄拼缝的做法,降低了漏浆风险,免除了防漏浆措施,可以真正达到板底免抹灰,实现降本增效,节能环保的目的;

32.五、能在窄拼缝处消除预制底板在生成、安装时的累积误差,减低了对施工精度的要求,提升安装效率。

附图说明

33.图1为本发明提供的双向叠合板预制底板拼缝构造的横截面的结构示意图;

34.图2为本发明提供的双向叠合板预制底板拼缝构造施工时的结构示意图。

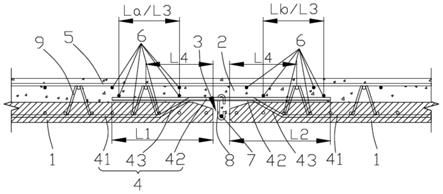

35.附图中,1-预制底板、2-现浇层、3-拼缝、4-弯起钢筋组件、41-底筋、42-顶筋、43-连接筋、5-配筋、6-分布筋、7-构造筋、8-拉筋、9-三角桁架筋、10-封堵模板。

具体实施方式

36.以下将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

37.如图1所示,本实施例提供的一种双向叠合板预制底板拼缝构造包括预制底板1、现浇层2、拼缝3、弯起钢筋组件4、配筋5、分布筋6、构造筋7、拉筋8和三角桁架筋9。

38.所述预制底板1的数量为两个,呈相对设置,并在两个所述预制底板1之间形成拼缝3。在本实施例中,所述拼缝的间距为30mm~60mm的窄缝。

39.所述弯起钢筋组件4、配筋5沿所述预制底板1的长度方向间隔布设多个,所述分布筋6的数量为多个。所述配筋5设于所述现浇层2内。多个所述分布筋在所述预制底板1和现浇层2内均布,且多个所述分布筋6分别将间隔布设的多个弯起钢筋组件4连接,并且多个所述分布筋6分别将间隔布设的多个配筋5连接。

40.所述弯起钢筋组件4自所述预制底板1的拼缝3处向现浇层2方向凸伸,且所述弯起钢筋组件4与所述分布筋6互为垂直连接。在具体的实施例中,所述弯起钢筋组件4包括底筋41、顶筋42和连接筋43。所述底筋41设置在所述预制底板1中,所述顶筋42通过所述连接筋43支撑在所述预制底板1的上方。如图1所示,所述连接筋43倾斜的连接于所述底筋41和顶筋42之间。所述底筋41与预制底板1中的分布筋6连接。

41.所述顶筋42与现浇层2中的分布筋6互为垂直连接,所述配筋5与所述分布筋6互为垂直连接。所述顶筋42在一侧的预制底板1上的两个分布筋6之间的间距为la,该侧的预制

底板1在拼缝3处的边沿至该预制底板1与顶筋42的边沿平齐线之间的间距为l1,l1≥1.2la。所述顶筋42在另一侧的预制底板1上的两个分布筋6之间的间距为lb,该另一侧的预制底板1在拼缝3处的边沿至该预制底板1与顶筋42的边沿平齐线之间的间距为l2,l2≥1.2lb,且l1=l2,la=lb。

42.一侧的所述预制底板1上的所述顶筋42上设置至少两个间距l3≤250mm的分布筋,所述分布筋的直径为φ6mm。左侧的l3即为la,右侧的l3即为lb。

43.在所述拼缝3处设有构造筋7,所述构造筋7与拼缝3的长度延伸方向平行。所述弯起钢筋组件4的顶筋42通过拉筋8与所述构造筋7相连。具体的为:所述拉筋8为c型结构,将所述顶筋42和拉筋8拉扣在一起,起抗裂作用。

44.所述三角桁架筋9的数量为多个,所述三角桁架筋9的底部连接于位于所述预制底板中的弯起钢筋组件4(底筋41)和分布筋6上,所述三角桁架筋9连接于所述配筋5上。所述预制底板1在拼缝3处的边沿至该预制底板1上临近的三角桁架筋9之间的间距l4≤200mm。

45.所述预制底板1在拼缝3处设有60mm

×

20mm的倒角,所述倒角临近所述现浇层设置。所述预制底板1的拼缝处在远离现浇层2的一侧设有10mm

×

10mm的倒角。

46.如图2所示,本发明还提供一种双向叠合板预制底板拼缝构造的施工方法,包括以下步骤:

47.1)将两个预制底板1相对设置,并在该两个预制底板1之间形成宽度为30mm~60mm的拼缝3;

48.2)在预制底板1中设置弯起钢筋组件4,且所述弯起钢筋组件4沿所述预制底板1的长度方向间隔布设多个。所述弯起钢筋组件4伸出预制底板1的上方,该伸出部位垂直连接至少四个分布筋6,位于单侧的预制底板1的弯起钢筋组件上4设置的分布筋6至少为两个;

49.3)在弯起钢筋组件4位于预制底板1中的部位连接多个三角桁架筋9,并在三角桁架筋9的顶部连接配筋5,所述配筋5布设的位置及数量与所述弯起钢筋组件4对应,多个所述配筋5通过分布筋6相连。三角桁架筋9在预制底板1中的部位与预制底板1中的分布筋6连接;

50.4)在拼缝3处设置与拼缝长度延伸方向平行的构造筋7,并用拉筋8连接构造筋7与弯起钢筋组件4位于预制底板1上方的部位(顶筋42);

51.5)在拼缝3处的底部放置封堵模板10;

52.6)在预制底板1上浇筑混凝土,使其覆盖三角桁架筋9、弯起钢筋组件4、拼缝3及配筋5,最终形成现浇层2;

53.7)拆除封堵模板10,完成如图1所示的双向叠合板预制底板拼缝构造的施工。

54.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1