异形钢梁结构与PC叠合板的结合施工方法与流程

异形钢梁结构与pc叠合板的结合施工方法

技术领域

1.本发明涉及建筑施工技术领域,尤其涉及异形钢梁结构与pc叠合板的结合施工方法。

背景技术:

2.早在上世纪中期,预制装配式混凝土建筑技术引入我国。至上世纪八十年代形成了基本完整的pc技术体系应用于各类建筑体系中,涉及工业与民用建市政设施、各类基础设施等领域。目前在市政工程等领域,预制技术仍占主导地位。

3.目前,建筑工业化、绿色建筑和建筑一体化信息管理已经成为我国建筑行业实现产业升级的三大重要战略方向。随着产业化政策、市场、效益驱动下的的不断发展,作为产业化的最终产品,钢结构建筑、结构、设备和装修的一体化、集成化建造必将在建筑市场中得到广泛的使用并承担更大的社会责任,引领建筑市场向绿色、节约型方向稳步迈进。

4.现有的由英国罗杰斯设计院设计的pc板放置在钢梁旁直接现浇混凝土连接的方案不能满足国内的房屋抗震设计要求。另外,许多民用建筑工程中的住宅楼设计新颖,有较多的钢构件及预制构件采用了异形构件的形式。对于异形预制构件,在现有技术中需要针对每种形状的预制构件制作一套模板,这样会大幅增加预制构件的成本,对钢结构、预制混凝土构件与现浇混凝土构件的施工顺序的要求较高,为建筑产品的质量带来了隐患;同时也增加施工的返工量,因质量问题和返工而造成的损失也有很大增加。如不解决这些问题,就难以控制工程造价及施工质量。这是本领域技术人员所不期望见到的。

技术实现要素:

5.本发明的目的是克服现有技术中存在的上述问题,提供异形钢梁结构与pc叠合板的结合施工方法,达到实现钢构件的高效、标准化制作,在保证钢结构住宅的使用功能基础上,提高施工质量,减少返工量,降低因质量问题和返工造成的损失的目的。

6.本发明提供异形钢梁结构与pc叠合板的结合施工方法,包括:

7.步骤一:将异形钢梁结构的楼板施工区域划分为预制构件区和现浇区;

8.步骤二:将所述预制构件区的形状分解成若干常用的规格预制构件形状;

9.步骤三:制作步骤二中的相应的常用规格的预制构件;

10.步骤四:将所述预制构件放置到所述预制构件区的相应位置;

11.步骤五:将所述预制构件与周边的所述钢梁连接;

12.步骤六:在所述现浇区域内进行现场浇筑混凝土,形成现浇板。

13.进一步地,所述步骤五中,所述预制构件通过节点连接结构与周边的所述钢梁连接,所述连接结构包括:抗剪鸭筋、u型筋箍、现浇板、楼板面钢筋,钢梁与楼板交接部位上翼缘与所述u形箍筋上部焊接连接,同时所述u形箍筋上部与所述楼板面钢筋绑扎连接,钢梁与楼板交接部位下翼缘焊接抗剪鸭筋,所述抗剪鸭筋与所述u型箍筋焊接连接,所述u型箍筋与预制构件的楼板底钢筋焊接连接。

14.进一步地,如钢梁与楼板交接部位偏短,则所述连接结构还包括增长钢板,钢梁与楼板交接部位上翼缘焊接增长钢板,并延长超出所述钢梁;所述u形箍筋与所述增长钢板搭接,所述增长钢板下焊接所述抗剪鸭筋。

15.进一步的优选方案是所述增长钢板材质同钢梁,钢板板厚14mm,并延长并超出钢梁900mm。

16.进一步的,所述的异形钢梁结构与pc叠合板的结合施工方法,其中的预制构件的吊装是按同一类型的预制构件以顺时针或逆时针方向依次进行;并根据图纸及控制线现场用墨线弹出预制构件边线及200mm构件控制线、洞口边线及构件边缘线。

17.进一步的,所述的异形钢梁结构与pc叠合板的结合施工方法,其中的预制构件的平面布置图及吊装顺序平面图,对竖向构件顺序就位;吊装应放置垫片,垫片厚度根据测定的标高进行计算;吊装时应根据定位线对构件位置采用撬棍、撑顶等形式进行调整,以保证构件位置的准确;构件就位后应立即安装斜向支撑,应将螺丝收紧拧牢后方可松吊钩;使用2m靠尺通过斜撑的调节撑出或收紧对构件垂直度进行校正。

18.进一步的,所述的异形钢梁结构与pc叠合板的结合施工方法,其中的预制构件起吊离开地面时如顶部表面未达到水平,整水平后再吊至构件就位处,以便钢筋对位和构件定位;楼梯、墙板构件等同一构件上吊点高低有不同的,低处吊点采用吊葫芦进行拉吊,起吊后调平,落位时采用葫芦紧松调整标高。

19.本发明提供的异形钢梁结构与pc叠合板的结合施工方法,其技术效果如下:

20.本发明提供的异形钢梁结构与pc叠合板的结合施工方法,给出了钢结构住宅钢结构、预制混凝土构件与现浇混凝土合理施工顺序,以及钢梁、预制构件与现浇混凝土混合结构连接施工技术,形成标准化集成建造工法,提升钢结构住宅一体化建造的效率,实现钢结构住宅的智慧建造。

21.与现有的由英国罗杰斯设计院设计的pc板放置在钢梁旁直接现浇混凝土连接的方案相比,现有方案不能满足国内的房屋抗震设计要求。首先采用在钢梁上开洞钢筋从洞中穿过,再从钢梁上焊接鸭筋与pc板相连的方法,由于开孔量太大会影响结构的安全性,并且钢梁高度较小,焊接工无操作面,因此极难控制施工的质量。本发明进一步改进及优化pc板施工工艺,在pc板与钢梁中间留置一段距离采用现浇连接给钢筋焊接留出工作面,在钢梁的翼缘板上下各焊接一个抗剪鸭筋,再用一个u型钢筋与鸭筋焊接,鸭筋再与pc板焊接,最后现浇混凝土连接,这样既不用在钢梁上开洞提高结构的安全性,又有足够的施工操作面进行焊接作业。

22.本发明提供的方法涉及异形节点构件深化及施工技术,提供了钢结构与pc结合施工中钢梁与pc叠合板连接部位的抗震节点施工方法。解决钢结构加工现有的粗放型生产模式,实现钢构件的高效、标准化制作。

23.本发明提供的异形钢梁结构与pc叠合板的结合施工方法,围绕钢结构体系住宅取材对环境影响小,有利于社会资源的保护,同时因工业化程度高,施工周期短、重量轻、基础费用省、造价易控制、适用不同气候条件和大气环境等优点。在保证钢结构住宅的使用功能基础上,确保施工质量,能够减少返工量,降低因质量问题和返工造成的损失,符合建筑工业化发展绿色建筑的理念。

附图说明

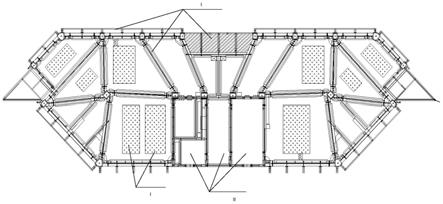

24.图1为本发明的异形钢梁结构与pc叠合板的结合施工方法的异性钢梁结构优化划区图;

25.图2为本发明的异形钢梁结构与pc叠合板的结合施工方法的预制构件放置平面图;

26.图3为本发明的异形钢梁结构与pc叠合板的结合施工方法的现浇楼板完成平面图;

27.图4为本发明的异形钢梁结构与pc叠合板的结合施工方法的预制构件与钢梁的节点位置连接结构示意图。

28.图中:

29.i:预制构件区域,ii:现浇区域;

30.1:钢梁,2:抗剪鸭筋,3:增长钢板,4:u型筋箍,5:现浇板

31.6:楼板面钢筋,7:楼板底钢筋,8:预制构件。

具体实施方式

32.以下结合附图和具体实施例对本发明作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

33.实施例

34.施工现场收到第一批图纸后交给pc构件厂,构件厂提出预制构件种类繁多,住宅户型较多,每栋楼都需不同的模具制作预制构件,制作的成本及工期投入都比预期的大很多。

35.本实施例深化预制构件图纸,将异形钢梁结构的楼板施工区域划分为预制构件区i和现浇区ii;将预制构件区的形状分解成若干常用的规格预制构件形状;异性钢梁结构优化划区如图1。在工厂制作相应的常用规格的预制构件;将预制构件8放置到预制构件区的相应位置;图2为预制构件放置平面图。将预制构件与周边的钢梁1连接;在现浇区域内进行现场浇筑混凝土,形成现浇板5,图3为现浇楼板完成平面图。

36.为解决钢结构与pc结合施工钢梁与pc叠合板连接部位的抗震问题,在预制构件与钢梁的节点位置设置连接结构,图4为节点位置连接结构示意图。所述预制构件通过节点连接结构与周边的所述钢梁连接,所述连接结构包括:抗剪鸭筋2、u型筋箍4、现浇板5、楼板面钢筋6,钢梁1与楼板交接部位上翼缘与所述u形箍筋4上部焊接连接,同时所述u形箍筋4上部与所述楼板面钢筋6绑扎连接,钢梁1与楼板交接部位下翼缘焊接抗剪鸭筋2,所述抗剪鸭筋2与所述u型箍筋4焊接连接,所述u型箍筋4与预制构件8的楼板底钢筋7焊接连接。本实施例如钢梁与楼板交接部位偏短,进一步设置增长钢板3结构:钢梁1与楼板交接部位上翼缘焊接增长钢板3,并延长超出钢梁1;所述u形箍筋4与所述增长钢板3搭接,所述增长钢板3下焊接所述抗剪鸭筋2。增长钢板3材质同钢梁1,钢板板厚14mm,并延长并超出钢梁1900mm。

37.本实施例的施工过程中的吊装施工有如下进一步要求:

38.吊装流程一般可按同一类型的构件,以顺时针或逆时针方向依次进行,这样对构件吊装的有条理性和楼层安全围挡、作业安全有利。根据图纸及控制线现场用墨线弹出构

件边线及200mm构件控制线、洞口边线及构件边缘线。

39.根据构件的平面布置图及吊装顺序平面图,对竖向构件顺序就位;吊装应放置垫片,垫片厚度根据测定的标高进行计算;吊装时应根据定位线对构件位置采用撬棍、撑顶等形式进行调整,以保证构件位置的准确;构件就位后应立即安装斜向支撑,应将螺丝收紧拧牢后方可松吊钩;使用2m靠尺通过斜撑的调节撑出或收紧对构件垂直度进行校正。

40.构件起吊离开地面时如顶部(表面)未达到水平,必须调整水平后再吊至构件就位处,这样便于钢筋对位和构件定位;楼梯、墙板构件等同一构件上吊点高低有不同的,低处吊点采用吊葫芦进行拉吊,起吊后调平,落位时采用葫芦紧松调整标高。

41.梁吊装前应将所有标高进行统计,有交叉部分吊装方案根据先低后高进行安排施工。先粗放,后精调,充分利用和发挥垂直吊运工效,缩短吊装工期。采用

″

先墙,后外板构件安装

″

的施工体系,要注意对连接件的固定与检查,脱钩前,螺栓与外墙构件必须连接稳固、可靠。

42.本实施例可降低工程成本及施工难度,同时也提高了对预制构件的质量控制,加快了施工进度。

43.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1