干拌细石混凝土生产系统的制作方法

[0001]

本实用新型属于混凝土制备技术领域,具体涉及一种干拌细石混凝土生产系统。

背景技术:

[0002]

干拌细石混凝土的原料主要有粗骨料(粒径5-10mm)、细骨料(粒径小于4mm)、粉煤灰、水泥和外加剂(萘系高效减水剂),原料盛装在储料罐内,卸料称重后按照设定的比例通过皮带输送机输送到搅拌机中,现有的这种生产系统存在以下缺点:皮带输送机在输送原料过程中,很容易造成扬尘,不仅浪费原料,而且对工作环境造成污染;上述五种原料的储料罐和搅拌机形成的生产系统的整体结构不紧凑,体积庞大,占用较大的空间。

技术实现要素:

[0003]

本实用新型为了解决现有技术中的不足之处,提供一种结构紧凑、体积小、不会造成扬尘的干拌细石混凝土生产系统。

[0004]

为解决上述技术问题,本实用新型采用如下技术方案:干拌细石混凝土生产系统,包括支架,支架上设有搅拌机,支架上在搅拌机的前侧、后侧、左侧和右侧分别设有水泥罐、粉煤灰罐、粗骨料罐和细骨料罐,支架上在搅拌机的上方设有外加剂罐,搅拌机的顶部的设有进料斗,进料斗顶部连接有密封箱,水泥罐的下端卸料口通过第一螺旋称重给料机与密封箱的前侧连接,粉煤灰罐的下端卸料口通过第二螺旋称重给料机与密封箱的后侧连接,粗骨料罐的下端卸料口通过第一皮带称重给料机与密封箱的左侧连接,细骨料罐的下端卸料口通过第二皮带称重给料机与密封箱的右侧连接,外加剂罐的下端卸料口通过第三螺旋称重给料机与密封箱的顶部连接。

[0005]

密封箱的前侧、后侧、左侧和右侧分别开设有用于穿过第一螺旋称重给料机、第二螺旋称重给料机、第一皮带称重给料机和第二皮带称重给料机的通孔,密封箱前侧的通孔与第一螺旋称重给料机的输送管外壁密封连接,密封箱后侧的通孔与第二螺旋称重给料机的输送管外壁密封连接,密封箱左侧连接有第一皮带称重给料机罩住的第一密封罩,密封箱右侧连接有第二皮带称重给料机罩住的第二密封罩。

[0006]

粗骨料罐的下端卸料口连接有第一卸料管,第一卸料管下端与第一密封罩的顶部连接,第一密封罩的顶部开设有与第一卸料管对应的第一开口,第一卸料管的下端左侧设有伸入到第一密封罩内部的第一半圆筒,第一半圆筒与第一卸料管为一体结构,第一半圆筒的下端与第一皮带称重给料机的顶部距离为1-3mm,第一半圆筒的前侧边和后侧边分别连接有平行的第一前导板和第一后导板,第一前导板和第一后导板的右侧边位于第一卸料管的下方右侧,第一前导板和第一后导板之间的距离等于第一卸料管的内径且小于第一皮带称重给料机的输送宽度。

[0007]

细骨料罐的下端卸料口连接有第二卸料管,第二卸料管下端与第二密封罩的顶部连接,第二密封罩的顶部开设有与第二卸料管对应的第二开口,第二卸料管的下端右侧设有伸入到第二密封罩内部的第二半圆筒,第二半圆筒与第二卸料管为一体结构,第二半圆

筒的下端与第二皮带称重给料机的顶部距离为1-3mm,第二半圆筒的前侧边和后侧边分别连接有平行的第二前导板和第二后导板,第二前导板和第二后导板的左侧边位于第二卸料管的下方左侧,第二前导板和第二后导板之间的距离等于第二卸料管的内径且小于第二皮带称重给料机的输送宽度。

[0008]

第一皮带称重给料机左高右低倾斜布置,第二皮带称重给料机左低右高倾斜布置,密封箱内下部左侧设有与第一皮带称重给料机的皮带下半幅表面接触的第一毛刷,密封箱内下部右侧设有与第二皮带称重给料机的皮带下半幅表面接触的第二毛刷。

[0009]

第一密封罩的底部为左低右高倾斜结构,第一密封罩的最低处连接有第一物料回收管,第一物料回收管上设有第一阀门,第二密封罩的底部为左高右低倾斜结构,第二密封罩的最低处连接有第二物料回收管,第二物料回收管上设有第二阀门。

[0010]

第一密封罩、第二密封罩和密封箱的顶部齐平,第一密封罩的右侧和密封箱的左侧顶部设有第一检修玻璃门,第二密封罩的左侧和密封箱的右侧顶部设有第二检修玻璃门。

[0011]

采用上述技术方案,外加剂、水泥和粉煤灰均为粉料,因此分别采用第一螺旋称重给料机和第二螺旋称重给料机向搅拌机送料,外加剂用量较少,可使用小型的螺旋称重给料机。粗骨料和细骨料均为石子颗粒,具有棱角和较强的硬度,若使用螺旋称重给料机送料,会对螺旋称重给料机产生较大的磨损,因此分别采用第一皮带称重给料机和第二皮带称重给料机输送。为了减少粉尘扩散,在搅拌机顶部的进料斗上设置密封箱,在向进料斗内送料时,密封箱将各原料的封闭在一个空间内,避免产生扬尘。由于皮带称重给料机采用皮带送料,密封箱左右两侧开设有的通孔要大于皮带称重给料机的横截面,因此在第一皮带称重给料机的外部设置第一密封罩,在第二皮带称重给料机的外部设置第二密封罩,这样在粗骨料和细骨料在输送过程中也封闭起来,也避免扬尘,同时也将密封箱内的粉料产生的扬尘也进一步封闭。

[0012]

第一皮带称重给料机和第二皮带称重给料机的下端卸料口分别设置第一卸料管和第二卸料管,卸料管下端一体设置的半圆筒、前导板和后导板可由卸料管切割后形成,前导板和后导板由四分之一圆筒状结构整成平板状,起到骨料在下落到皮带上时限位阻挡的作用,避免骨料溅落到皮带之外。当然也难免有些骨料会落到密封罩的底部,也会有粉尘沉淀到密封罩的底部,密封罩设计在底部倾斜结构,这样在隔一段时间可打开阀门,通过下料管将搜集的原料回收再利用。

[0013]

毛刷起到将皮带上粘附的个别颗粒或粉末擦除落到进料斗内。

[0014]

通过第一检修玻璃门、第二检修玻璃门可以观测个物料的输送情况,另外还可以通过打开第一检修玻璃门、第二检修玻璃门对密封箱和密封罩内部的皮带称重给料机进行检修。

[0015]

搅拌机的前侧、后侧、左侧和右侧分别设有水泥罐、粉煤灰罐、粗骨料罐和细骨料罐,外加剂罐设置在搅拌机的上方,这种设置的位置更加科学,使得系统结构紧凑,体积小。

[0016]

综上所述,本实用新型原理科学,设计新颖,结构紧凑,占用空间小,在生产过程中杜绝了扬尘,工作环境干净卫生,且可将散落的原料回收再利用,节约成本。

附图说明

[0017]

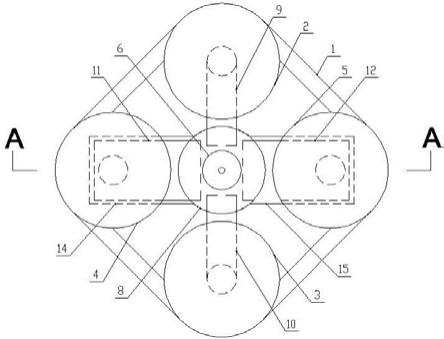

图1是本实用新型的结构示意图;

[0018]

图2是图1中a-a剖视图;

[0019]

图3是1中第一卸料管的右视图。

具体实施方式

[0020]

如图1-图3所示,本实用新型的干拌细石混凝土生产系统,包括支架1,支架1上设有搅拌机1,支架1上在搅拌机1的前侧、后侧、左侧和右侧分别设有水泥罐2、粉煤灰罐3、粗骨料罐4和细骨料罐5,支架1上在搅拌机1的上方设有外加剂罐6,搅拌机1的顶部的设有进料斗7,进料斗7顶部连接有密封箱8,水泥罐2的下端卸料口通过第一螺旋称重给料机9与密封箱8的前侧连接,粉煤灰罐3的下端卸料口通过第二螺旋称重给料机10与密封箱8的后侧连接,粗骨料罐4的下端卸料口通过第一皮带称重给料机11与密封箱8的左侧连接,细骨料罐5的下端卸料口通过第二皮带称重给料机12与密封箱8的右侧连接,外加剂罐6的下端卸料口通过第三螺旋称重给料机与密封箱8的顶部连接。

[0021]

密封箱8的前侧、后侧、左侧和右侧分别开设有用于穿过第一螺旋称重给料机9、第二螺旋称重给料机10、第一皮带称重给料机11和第二皮带称重给料机12的通孔,密封箱8前侧的通孔与第一螺旋称重给料机9的输送管外壁密封连接,密封箱8后侧的通孔与第二螺旋称重给料机10的输送管外壁密封连接,密封箱8左侧连接有第一皮带称重给料机11罩住的第一密封罩14,密封箱8右侧连接有第二皮带称重给料机12罩住的第二密封罩15。

[0022]

粗骨料罐4的下端卸料口连接有第一卸料管16,第一卸料管16下端与第一密封罩14的顶部连接,第一密封罩14的顶部开设有与第一卸料管16对应的第一开口,第一卸料管16的下端左侧设有伸入到第一密封罩14内部的第一半圆筒17,第一半圆筒17与第一卸料管16为一体结构,第一半圆筒17的下端与第一皮带称重给料机11的顶部距离为1-3mm,第一半圆筒17的前侧边和后侧边分别连接有平行的第一前导板18和第一后导板,第一前导板18和第一后导板的右侧边位于第一卸料管16的下方右侧,第一前导板18和第一后导板之间的距离等于第一卸料管16的内径且小于第一皮带称重给料机11的输送宽度。

[0023]

细骨料罐5的下端卸料口连接有第二卸料管20,第二卸料管20下端与第二密封罩15的顶部连接,第二密封罩15的顶部开设有与第二卸料管20对应的第二开口,第二卸料管20的下端右侧设有伸入到第二密封罩15内部的第二半圆筒21,第二半圆筒21与第二卸料管20为一体结构,第二半圆筒21的下端与第二皮带称重给料机12的顶部距离为1-3mm,第二半圆筒21的前侧边和后侧边分别连接有平行的第二前导板22和第二后导板,第二前导板22和第二后导板的左侧边位于第二卸料管20的下方左侧,第二前导板22和第二后导板之间的距离等于第二卸料管20的内径且小于第二皮带称重给料机12的输送宽度。

[0024]

第一皮带称重给料机11左高右低倾斜布置,第二皮带称重给料机12左低右高倾斜布置,密封箱8内下部左侧设有与第一皮带称重给料机11的皮带下半幅表面接触的第一毛刷24,密封箱8内下部右侧设有与第二皮带称重给料机12的皮带下半幅表面接触的第二毛刷25。

[0025]

第一密封罩14的底部为左低右高倾斜结构,第一密封罩14的最低处连接有第一物料回收管26,第一物料回收管26上设有第一阀门27,第二密封罩15的底部为左高右低倾斜

结构,第二密封罩15的最低处连接有第二物料回收管28,第二物料回收管28上设有第二阀门29。

[0026]

第一密封罩14、第二密封罩15和密封箱8的顶部齐平,第一密封罩14的右侧和密封箱8的左侧顶部设有第一检修玻璃门30,第二密封罩15的左侧和密封箱8的右侧顶部设有第二检修玻璃门31。

[0027]

采用上述技术方案,外加剂、水泥和粉煤灰均为粉料,因此分别采用第一螺旋称重给料机9和第二螺旋称重给料机10向搅拌机1送料,外加剂用量较少,可使用小型的螺旋称重给料机。粗骨料和细骨料均为石子颗粒,具有棱角和较强的硬度,若使用螺旋称重给料机送料,会对螺旋称重给料机产生较大的磨损,因此分别采用第一皮带称重给料机11和第二皮带称重给料机12输送。为了减少粉尘扩散,在搅拌机1顶部的进料斗7上设置密封箱8,在向进料斗7内送料时,密封箱8将各原料的封闭在一个空间内,避免产生扬尘。由于皮带称重给料机采用皮带送料,密封箱8左右两侧开设有的通孔要大于皮带称重给料机的横截面,因此在第一皮带称重给料机11的外部设置第一密封罩14,在第二皮带称重给料机12的外部设置第二密封罩15,这样在粗骨料和细骨料在输送过程中也封闭起来,也避免扬尘,同时也将密封箱8内的粉料产生的扬尘也进一步封闭。

[0028]

第一皮带称重给料机11和第二皮带称重给料机12的下端卸料口分别设置第一卸料管16和第二卸料管20,卸料管下端一体设置的半圆筒、前导板和后导板可由卸料管切割后形成,前导板和后导板由四分之一圆筒状结构整成平板状,起到骨料在下落到皮带上时限位阻挡的作用,避免骨料溅落到皮带之外。当然也难免有些骨料会落到密封罩的底部,也会有粉尘沉淀到密封罩的底部,密封罩设计在底部倾斜结构,这样在隔一段时间可打开阀门,通过下料管将搜集的原料回收再利用。

[0029]

毛刷起到将皮带上粘附的个别颗粒或粉末擦除落到进料斗7内。

[0030]

通过第一检修玻璃门30、第二检修玻璃门31可以观测个物料的输送情况,另外还可以通过打开第一检修玻璃门30、第二检修玻璃门31对密封箱8和密封罩内部的皮带称重给料机进行检修。

[0031]

搅拌机1的前侧、后侧、左侧和右侧分别设有水泥罐2、粉煤灰罐3、粗骨料罐4和细骨料罐5,外加剂罐6设置在搅拌机1的上方,这种设置的位置更加科学,使得系统结构紧凑,体积小。

[0032]

本实用新型中的搅拌机1、水泥罐2、粉煤灰罐3、粗骨料罐4、细骨料罐5、第一螺旋称重给料机9、第二螺旋称重给料机10、第一皮带称重给料机11、第二皮带称重给料机12、第三螺旋称重给料机均为现有成熟技术,具体构造不再赘述。

[0033]

本实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1