一种叠合楼板成型模具的制作方法

1.本实用新型涉及建筑施工辅助设备技术领域,更具体地说,它涉及一种叠合楼板成型模具。

背景技术:

2.随着对建筑工业化的逐步倡导,建筑现场采用装配式。目前,非预应力叠合楼板模板制作采用定型模具制作,叠合楼板是由预制板和现浇钢筋混凝土层叠合而成的装配整体式楼板,叠合楼板整体性好,板的上下表面平整,便于饰面层装修,适用于对整体刚性强度要求较高的高层建筑和大开间建筑。

3.在公告号为cn207724540u的中国专利公开了一种预制叠合楼板生产模具,包括底部框架、承载钢板、侧边模板、端头板,承载钢板相对侧边上固定有侧边模板,侧边模板上开有钢筋卡槽,侧边模板的两端设有多个和钢筋卡槽交替排列的螺孔;端头板的两端分别与两个侧边模板上的螺孔螺接,端头板的板身平贴承载钢板的表面,端头板的板身上沿其长度方向开有钢筋卡槽。

4.现有技术中类似于上述的叠合楼板成型模具,通过基台与若干侧板围合形成成型腔,在侧板上开设有放置钢筋网的让位槽,但是在浇铸时,混凝土泥浆很容易从让位槽流出侧板外,而现有技术的解决方式是在各让位槽上分别插设橡胶塞以避免漏浆,但是让位槽的数量较多,逐个封堵让位槽的效率较低,因此需要改进。

技术实现要素:

5.针对现有的技术问题,本实用新型的目的在于提供一种叠合楼板成型模具,其具有提高封堵让位槽效率的优点。

6.为实现上述目的,本实用新型提供了如下技术方案:一种叠合楼板成型模具,包括基台,基台上设置有若干件围合成闭环状设置的侧板,各侧板与基台围合形成成型腔,各侧板上端均开设有若干道用于放置钢筋网的第一让位槽,各侧板厚度方向的其中一侧上均设置有用于封堵多道第一让位槽的挡板,各挡板下端均设置有对应各第一让位槽的第二让位槽。

7.通过采用上述技术方案,通过设置挡板来封堵各第一让位槽以避免漏浆,在安装各侧板上一侧上的挡板时将可一次性封堵侧板上的多道第一让位槽,如此设置将进一步的提高封堵各侧板上第一让位槽的效率。

8.本实用新型进一步设置为:各挡板均呈长板状设置,各挡板均设置于侧板内侧。

9.通过采用上述技术方案,长板状设置将便于挡板的安装,而将挡板设置于侧板的内侧,可利用成型腔内混凝土向侧板内侧的挤压力将挡板固定于侧板一侧上,结构简单。

10.本实用新型进一步设置为:各挡板均设置为若干件分板拼接而成,任意相邻两分板通过插接方式连接而成。

11.通过采用上述技术方案,由于叠合楼板成型规格不同,当规格较大时,各侧板长度

较长,各侧板相对应的挡板呈板状且长度较长,搬运不便,因此将各侧板上相对应的挡板拆分成若干段较短的分板拼接而成;通过插接的方式配合连接各分板,拼接方式较简单。

12.本实用新型进一步设置为:各侧板上端还设置有若干道调整槽。

13.通过采用上述技术方案,在侧板上除了设置有等间距的第一让位槽外,还设置有调整槽,将用于应对一些特殊情况下钢筋的异常排布,提高成型模具的适用性。

14.本实用新型进一步设置为:各挡板均设置为金属板,各侧板远离成型腔的一侧上均可拆卸设置有若干件磁块,各磁块将各挡板吸合固定于各侧板的内侧。

15.通过采用上述技术方案,通过设置磁块将挡板吸引固定于侧板的一侧上,避免设置于侧板一侧上的挡板在浇铸时翻折掉落至成型腔内,设置磁块以确保挡板放置的稳定性。

16.本实用新型进一步设置为:各侧板上均设置有用于嵌设各磁块的限位座。

17.通过采用上述技术方案,通过设置限位座来固定各磁块的位置,以确保各磁块稳定吸引各挡板。

18.本实用新型进一步设置为:各侧板上还设置有若干道垫块,各垫块将各侧板压紧并通过螺栓锁紧固定于基台上。

19.通过采用上述技术方案,由于设置于成型腔内的混凝土对各侧板有向外的推力,通过设置垫块来进一步的增强各侧板与基台的固定强度。

20.本实用新型进一步设置为:各挡板设置于各侧板外侧,各挡板下端均转动设置于相对应第一让位槽的一侧,各挡板上端均转动设置有支杆,各侧板远离成型腔的一侧上滑移设置有主杆,各支杆远离挡板的一端均与主杆转动连接设置。

21.通过采用上述技术方案,放置钢筋前,拖动主杆,主杆拉动各支杆,各支杆带动相对应的各挡板向上旋转解除对第一让位槽的封堵作用;放置钢筋完毕之后,将推动主杆,主杆推动各支杆,各支杆推动相对应的挡板向下旋转将各第一让位槽封堵,如此设置将方便同时操作封堵多道第一让位槽,同样提高了生产效率。

22.本实用新型进一步设置为:各主杆横截面均呈方形状设置,各侧板上均还设置有若干件呈l字形状设置的限位件,各限位件与侧板围合形成限制主杆滑移的导轨,各主杆均滑移设置于相对应的导轨内。

23.通过采用上述技术方案,通过设置限位件来限制主杆的滑移位置,同时限制主杆以及限位件的形状来固定主杆、支杆以及挡板的位置。

24.与现有技术相比,本实用新型的有益效果是:

25.(1)通过在各侧板的内侧设置有用于封堵多道第一让位槽的挡板,挡板上开设有若干第二让位槽,如此设置将进一步提高封堵第一让位槽的效率;

26.(2)通过在侧板上设置磁块来吸引固定挡板,将进一步的提高挡板放置的稳定性。

附图说明

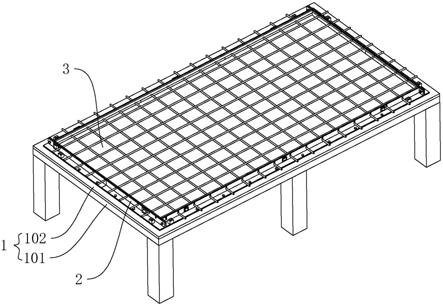

27.图1是本实用新型的整体结构示意图;

28.图2是本实用新型其中一侧边的结构示意图;

29.图3是图2中的a局部放大示意图;

30.图4是本实用新型另一实施例的局部结构示意图。

31.附图标记:1、基台;101、底部框架;102、承载钢板;2、侧板;3、成型腔;4、第一让位槽;5、挡板;6、第二让位槽;7、分板;8、调整槽;9、磁块;10、限位座;11、垫块;12、支杆;13、主杆;14、限位件;15、导轨;16、插接槽;17、插接块;18、手柄。

具体实施方式

32.以下结合附图对本实用新型作进一步详细说明。

33.实施例一:

34.参见图1、图2所示,为本实用新型公开的一种叠合楼板成型模具,包括四边形状设置的基台1,基台1主要由支撑槽钢围成的底部框架101以及贴合固定于底部框架101上端的方形承载钢板102,承载钢板102上通过螺栓固定有若干件横截面呈l字形状设置的侧板2,本实施例中侧板2设置为四件,四件侧板2以及承载钢板102围合形成方形状设置的成型腔3,各侧板2上均设置若干道用于放置钢筋的第一让位槽4,各侧板2内侧均设置有长板状设置的挡板5,各挡板5下端均开设有对应各第一让位槽4的第二让位槽6;其中,一件挡板5可同时封堵多道第一让位槽4,提高封堵第一让位槽4的效率,同时也提高了叠合楼板的生产效率。

35.进一步的,参见图2、图3所示,各挡板5均设置为若干件分板7拼接而成,本实施例将各侧边相对应的挡板5分拆成三件拼接,任意相邻两件分板7通过插接连接而成,其中一件分板7的相接端上设置有沿其高度方向设置的插接槽16,相接的另一件分板7的相接端上设置有与插接槽16相对应的插接块17,通过相邻两件分板7的插接块17与插接槽16进行自上而下的插接,实现便捷连接各分板7的效果。

36.进一步的,参见图2、图3所示,各挡板5均设置为金属板,各侧板2远离成型腔3的一侧上均设置有若干件磁块9,各侧板2上均还设置有固定各磁块9的限位座10,各限位座10均焊接固定于侧板2上,各磁块9均嵌设于相对应的限位座10内,各侧板2上设置有对应三件分板7的三件磁块9,各磁块9将各挡板5吸引固定于侧板2的内侧。

37.参见图2、图3所示,在各侧板2上均还设置有若干道垫块11,各垫块11将各侧板2压紧并通过螺栓锁紧固定于基台1上,进一步增强侧板2与基台1的连接稳定性。在各侧板2上端还设置有若干道调整槽8,便于适用更多的特殊情况下钢筋的排设。

38.实施例二:

39.与实施例一的不同之处在于:参见图4所示,各挡板5均设置于各侧板2外侧,各挡板5下端均转动设置于相对应第一让位槽4的一侧,各挡板5上端均转动设置有支杆12,各侧板2远离成型腔3的一侧上滑移设置有横截面呈方形状设置的主杆13,各支杆12远离挡板5的一端均与主杆13转动连接设置,各侧板2上均还设置有若干件呈l字形状设置的限位件14,各限位件14与侧板2围合形成限制主杆13滑移的导轨15,各主杆13均滑移设置于相对应的导轨15内;在主杆13的一端上还设置有便于辅助移动主杆13的手柄18。其实施方式为:放置钢筋前,拖动主杆13,主杆13拉动各支杆12,各支杆12带动相对应的各挡板5向上旋转解除对第一让位槽4的封堵作用;放置钢筋完毕之后,将推动主杆13,主杆13推动各支杆12,各支杆12推动相对应的挡板5向下旋转将各第一让位槽4封堵。

40.本实施例的实施原理为:将各侧板2安装固定于基台1上,将各钢筋放置与相对应的第一让位槽4中,将各挡板5设置于侧板2的一侧上进行固定。

41.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1