H型钢柱与钢框轻质墙面板的连接节点

h型钢柱与钢框轻质墙面板的连接节点

技术领域

1.本实用新型属于建筑技术领域,特别是涉及h型钢柱与钢框轻质墙面板的连接节点。

背景技术:

2.钢结构以其高强、轻质、塑性和韧性好、施工周期短等优点,在世界范围内被大量广泛应用于各类工业与民用建筑、大跨度结构、高层建筑及轨道交通等领域。钢结构可实现工业化生产,现场采用焊接或螺栓连接,便于全装配和拆卸,缩短工期,适合建造全装配式建筑。装配式钢结构克服了传统建筑结构的缺点,充分发挥钢结构的“轻、快、好、省”优势,构造简单、安全可靠,通过施工方面的关键节点连接以及工厂预制的梁、柱、支撑、楼板等构件来实现,所有构件均为现场拼接,拼接质量保证的关键是连接节点的可靠性和整体性。

3.目前,钢结构柱—墙连接的方式主要有高强螺栓连接、等强焊接等方式。由于等强焊接连接强度高、安全性能好,初期时钢结构柱-墙连接采用等强焊接方式进行连接较为普遍。调查发现,在美国北岭地震中约有多150座多高层钢结构焊接节点遭到了严重破坏,日本阪神地震中钢结构建筑倒塌、破坏较大的有476栋,这是由于焊接连接具有较高的初始残余应力和热影响区的缺点。

4.柱—墙的连接节点是装配式钢结构住宅的重要受力部分之一,而国内多采用焊接形式进行连接,然而焊接质量受钢筋材质、焊条、气候条件等因素影响较大,钢筋直径越粗连接质量稳定性越差,焊接过程中产生的烟雾会造成环境污染,焊接热量还会影响钢筋力学性能,虚焊、气泡、夹渣、内裂缝及内应力等问题很难现场检测并解决。相比于焊接,螺栓连接接头质量稳定,质量有保障,连接强度高连接速度快,操作简单,人为因素影响小,连接质量不受钢筋材质影响,质检直观方便,全天候施工,节省能源,不需要考虑防火措施,现场施工文明安全,己成为节点连接领域今后发展的方向。但是国内装配式钢结构柱—墙连接节点处可采用的螺栓连接形式较少,且大多数不适于钢框轻质墙面板的连接,由此提出一种形式简单,操作方便的h型钢柱与钢框轻质墙面板的全装配连接方式。

技术实现要素:

5.为了解决上述存在的技术问题,本实用新型提供一种h型钢柱与钢框轻质墙面板的连接节点,避开了焊接产生的残余应力对结构的破坏,大大提高施工速度及施工质量,能够有效的解决h型钢柱与钢框轻质墙面板的连接等问题。

6.本实用新型采用的技术方案如下:

7.一种h型钢柱与钢框轻质墙面板的连接节点,包括h型钢柱、钢框轻质墙面板、高强承压螺栓、销钉、端肋、复合芯材、外侧盖板,所述的h型钢柱包括h型钢柱墙面板连接翼缘和h型钢柱外侧盖板连接翼缘,h型钢柱墙面板连接翼缘在离板端2/3处预设一排h型钢柱高强承压螺栓孔洞,h型钢柱外侧盖板连接翼缘在离板端1/3处预设一排h型钢柱销钉孔洞,h型钢柱高强承压螺栓孔洞与h型钢柱销钉孔洞上下交错布置,腹板两侧连接板上的h型钢柱高

强承压螺栓孔洞及h型钢柱销钉孔洞关于腹板中线对称;所述钢框轻质墙面板的顶层和底层分别设置顶层阶梯口和底层阶梯口,顶层阶梯口在离端部1/3处预设一排钢框轻质墙面板高强承压螺栓孔洞,底层阶梯口在离端部2/3处预设一排钢框轻质墙面板销钉孔洞,上下孔洞相互交错布置且与h型钢柱预留孔洞位置对应,所述钢框轻质墙面板内置一排平行相对的钢框轻质墙面板横向分布筋和一排平行相对的钢框轻质墙面板纵向受力筋,在钢框轻质墙面板板长1/6处设置吊装孔;h型钢柱位于钢框轻质墙面板两侧,钢框轻质墙面板高强承压螺栓孔洞位置与h型钢柱高强承压螺栓孔洞位置对齐,钢框轻质墙面板与h型钢柱通过高强承压螺栓相连,另一块钢框轻质墙面板置于相邻h型钢柱之间,用高强承压螺栓进行连接;在h型钢柱与两侧钢框轻质墙面板之间空隙填充复合芯材;h型钢柱与钢框轻质墙面板连接处设置外侧盖板,外侧盖板放置在连接处的对应位置,外侧盖板包括钢板、盖板纵向分布筋和盖板横向分布筋,一排平行相对的盖板横向分布筋与一排平行相对的盖板纵向分布筋组成钢筋网架,钢板焊接在钢筋网内某两根相邻盖板横向分布筋之间,在钢板上预设盖板销钉孔洞,盖板销钉孔洞横纵成排布置,且具体位置与h型钢柱销钉孔洞位置对应。

8.进一步的,所述的钢框轻质墙面板横向分布筋φ3@100,钢框轻质墙面板纵向受力筋φ5@100,沿板长方向每间隔1000mm设置一道钢框轻质墙面板加强肋,在两端端肋处通过点焊焊接钢筋网并填充复合芯材,填充厚度为h型钢柱腹板厚度;顶层阶梯口的厚度为h型钢柱墙面板连接翼缘的厚度,宽度为h型钢柱墙面板连接翼缘外伸长度;底层阶梯口的厚度为h型钢柱外侧盖板连接翼缘、复合芯材及外侧盖板厚度之和,宽度为h型钢柱外侧盖板连接翼缘外伸长度。

9.进一步的,所述复合芯材的密度为500 kg/m

³

。

10.进一步的,所述销钉对外侧盖板及复合芯材进行锚固,其中销钉长度大于外侧盖板、复合芯材及h型钢柱外侧盖板连接翼缘厚度之和。

11.本实用新型的优点及有益效果是:

12.本实用新型的全部工序都是预制构件的现场安装,大大缩短工地现场施工所需要的时间,能极大的提高施工速度,节约成本;h型钢柱与钢框轻质墙面板的螺栓连接可以有效地实现力的传递,进一步增强结构的整体性;连接方式实现了全螺栓连接,避免焊接产生的温度应力,且施工不受天气影响,质检直观方便。

附图说明

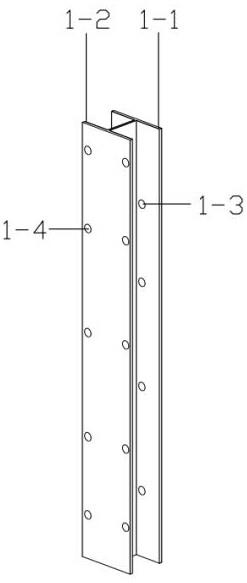

13.图1为本实用新型h型钢柱与钢框轻质墙面板的连接节点截面图;

14.图2为图1中h型钢柱示意图;

15.图3为图1中钢框轻质墙面板前视三维图;

16.图4为图1中钢框轻质墙面板后视三维图;

17.图5为图1中钢框轻质墙面板截面图;

18.图6为图1中h型钢柱与钢框轻质墙面板连接示意图;

19.图7为图1中外侧盖板示意图;

20.图8为图1中h型钢柱、钢框轻质墙面板与盖板连接示意图。

21.图中,1为h型钢柱;2为钢框轻质墙面板;3为高强承压螺栓;4为销钉;5为端肋;6为复合芯材;7为外侧盖板;1

‑

1为h型钢柱墙面板连接翼缘;1

‑

2为h型钢柱外侧盖板连接翼缘;

1

‑

3为h型钢柱高强承压螺栓孔洞;1

‑

4为h型钢柱销钉孔洞;2

‑

1为顶层阶梯口;2

‑

2为底层阶梯口;2

‑

3为钢框轻质墙面板高强承压螺栓孔洞;2

‑

4为钢框轻质墙面板销钉孔洞;2

‑

5钢框轻质墙面板横向分布筋;2

‑

6钢框轻质墙面板纵向受力筋;2

‑

7钢框轻质墙面板加强肋;7

‑

1钢板;7

‑

2为盖板纵向分布筋;7

‑

3为盖板横向分布筋;7

‑

4盖板销钉孔洞。

具体实施方式

22.为了进一步说明本实用新型,下面结合附图及实施例对本实用新型进行详细地描述,但不能将它们理解为对本实用新型保护范围的限定。

23.实施例:一种h型钢柱与钢框轻质墙面板的连接节点,如图1~8所示,包括h型钢柱1、钢框轻质墙面板2、高强承压螺栓3、销钉4、端肋5、复合芯材6、外侧盖板7,所述钢框轻质墙面板2在工厂预制完成,在板长1/6处设置吊装孔;h型钢柱墙面板连接翼缘1

‑

1及h型钢柱外侧盖板连接翼缘1

‑

2预先在工厂设置h型钢柱高强承压螺栓孔洞1

‑

3及h型钢柱销钉孔洞1

‑

4;现场安装时,先将钢框轻质墙面板2与h型钢柱1吊装到位,h型钢柱1位于钢框轻质墙面板2两侧,将钢框轻质墙面板高强承压螺栓孔洞2

‑

3位置与h型钢柱高强承压螺栓孔洞1

‑

3位置对齐,采用高强承压螺栓3进行连接,吊取另一块钢框轻质墙面板2置于相邻h型钢柱1之间,螺孔对齐后用高强承压螺栓3进行连接;在工厂预制密度500的复合芯材6,在h型钢柱1与两侧钢框轻质墙面板2之间空隙内随形插入复合芯材6,完成h型钢柱1与钢框轻质墙面板2连接部位空隙填充;填充后在h型钢柱1与钢框轻质墙面板2连接处安装外侧盖板7,先将外侧盖板7放置在连接处的对应位置,采用销钉4先后穿过外侧盖板7、复合芯材6及h型钢柱1,完成对复合芯材6的锚固,实现h型钢柱1与钢框轻质墙面板2连接处外侧盖板7的固定安装。

24.如图2所示,所述h型钢柱分为2个区域,分别为h型钢柱墙面板连接翼缘1

‑

1、h型钢柱外侧盖板连接翼缘1

‑

2;h型钢柱墙面板连接翼缘1

‑

1在离板端2/3处预设一排h型钢柱高强承压螺栓孔洞1

‑

3,h型钢柱外侧盖板连接翼缘1

‑

2在离板端1/3处预设一排h型钢柱销钉孔洞1

‑

4,h型钢柱高强承压螺栓孔洞1

‑

3与h型钢柱销钉孔洞1

‑

4上下交错布置且距连接板边缘距离不得低于规范要求,腹板两侧连接板上的h型钢柱高强承压螺栓孔洞1

‑

3及h型钢柱销钉孔洞1

‑

4关于腹板中线对称,所有工序均在厂房完成。

25.如图3~5所示,所述钢框轻质墙面板2内置一排平行相对的钢框轻质墙面板横向分布筋2

‑

5和一排平行相对的钢框轻质墙面板纵向受力筋2

‑

6,其中钢框轻质墙面板横向分布筋2

‑

5φ3@100,钢框轻质墙面板纵向受力筋2

‑

6φ5@100,沿板长方向每间隔1000mm设置一道钢框轻质墙面板加强肋2

‑

7,增强钢框轻质墙面板2的承载能力,在两端端肋5处通过点焊焊接钢筋网并填充密度500 kg/m

³

的复合芯材6,填充厚度为h型钢柱1腹板厚度;在钢框轻质墙面板2的顶层和底层分别设置阶梯口,顶层阶梯口2

‑

1的厚度为h型钢柱墙面板连接翼缘1

‑

1的厚度,宽度为h型钢柱墙面板连接翼缘1

‑

1外伸长度;底层阶梯口2

‑

2的厚度为h型钢柱外侧盖板连接翼缘1

‑

2、复合芯材6及外侧盖板7厚度之和,宽度为h型钢柱外侧盖板连接翼缘1

‑

2外伸长度;当钢框轻质墙面板2置于两个h型钢柱1之间时,将钢框轻质墙面板2接缝插入h型钢柱1上下翼缘之间,将钢框轻质墙面板高强承压螺栓孔洞2

‑

3与h型钢柱高强承压螺栓孔洞1

‑

3位置对齐,通过高强承压螺栓3将钢框轻质墙面板2与h型钢柱1相连;当钢框轻质墙面板2承受梁板荷载时,将荷载传递给钢框轻质墙面板2内部的主肋,通过主肋传递给内部钢筋网,内部钢筋网将荷载传递给两端端肋5,端肋5通过焊接钢筋网将荷载传递给两

端h型钢柱1。

26.如图3~5所示,所述钢框轻质墙面板顶层阶梯口2

‑

1及底层阶梯口2

‑

2均预留一排连接孔洞,顶层阶梯口2

‑

1在离端部1/3处预设一排钢框轻质墙面板高强承压螺栓孔洞2

‑

3,底层阶梯口2

‑

2在离端部2/3处预设一排钢框轻质墙面板销钉孔洞2

‑

4,上下孔洞相互交错布置且与h型钢柱1预留孔洞位置对应,可根据实际强度要求调整螺栓孔洞及销钉孔具体位置及数量。

27.如图7所示,h型钢柱1与钢框轻质墙面板2连接处设置外侧盖板7,外侧盖板7包括钢板7

‑

1、盖板纵向分布筋7

‑

2和盖板横向分布筋7

‑

3,一排平行相对的盖板横向分布筋7

‑

3与一排平行相对的盖板纵向分布筋7

‑

2组成钢筋网架,钢板7

‑

1焊接在钢筋网内某两根相邻盖板横向分布筋7

‑

3之间,在钢板7

‑

1上预设盖板销钉孔洞7

‑

4,盖板销钉孔洞7

‑

4横纵成排布置,且具体位置与h型钢柱外侧盖板连接翼缘1

‑

2上h型钢柱销钉孔洞1

‑

4位置对应。

28.如图8所示,所述h型钢柱1与钢框轻质墙面板2连接处外侧盖板7的固定安装时,采用销钉4实现对外侧盖板7及复合芯材6的锚固,其中销钉4长度大于外侧盖板7、复合芯材6及h型钢柱外侧盖板连接翼缘1

‑

2厚度之和;锚固完成后可在外侧盖板7锚固处涂抹石灰膏,使凹陷处平整。

29.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1