一种长使用寿命的爬架装配孔预埋固定器的制作方法

1.本实用新型涉及土木工程领域,具体的说是一种长使用寿命的爬架装配孔预埋固定器。

背景技术:

2.在爬架组装施工中,首先需在开设于混凝土墙体内的装配孔中插设水平分布的螺杆,然后通过螺母将螺杆的两端固定在墙体上,最后在螺杆的上通过螺纹结构配合安装其它的横向管和纵向管并通过连接件组装形成爬架。

3.上述装配孔通常由水钻或其它设备在混凝土墙体上开孔得到,此种装配孔的开孔方式不仅需要多人配合,效率低下,人工费用高,而且容易将墙体内钢筋打断,影响混凝土墙体强度,产生质量隐患。为解决该问题,现有技术中通过在浇筑混凝土墙体前预埋pvc管,从而在向前侧模具和后侧模具间浇筑混凝土后,由pvc管内腔直接形成上述装配孔,具体包括两种实施方式:

4.其一是在浇筑混凝土的前侧模具和后侧模具上分别开设与pvc管的管径相对应的孔,以供pvc管的两端分别插设在前侧模具和后侧模具上。此种施工方存在以下问题:1.装配孔的孔径通常在40mm左右,在前侧模具和后侧模具上所开孔的孔径需略大于40mm,开孔所需人工及对应费用均较高;2.施工过程中的前侧模具和后侧模具通常租赁得来,在模具上开设过大的孔给模具租赁公司带来不必要的损失,容易在租赁方和施工方之间产生过纠纷。

5.其二是将pvc管的两端通过钢丝绳绑扎在前侧模具和后侧模具之间的混凝土浇筑框架上。此种施工方式虽然无需在模具上开孔,并便于脱模,但是由于在混凝土浇筑过程中对pvc管产生巨大的冲击力,导致pvc管在冲击作用下位置产生偏差,使形成的装配孔不能满足设计要求,且绑扎pvc管的过程中同样浪费大量人力。

6.除上述技术问题外,上述两种采用pvc预埋管的预埋孔施工方法还存在需外购pvc管,进一步增加物力成本;预埋pvc管位于墙体的两端仍需截断封包,进一步增加人力成本;在爬架拆除后向装配孔中回填混凝土后,因混凝土与 pvc管之间结合强度不够导致影响墙体质量的问题。

技术实现要素:

7.本实用新型旨在提供一种长使用寿命的爬架装配孔预埋固定器,效率高,误差小,并大幅度减低爬架装配孔的人力物力本。

8.为了解决以上技术问题,本实用新型采用的具体方案为:一种长使用寿命的爬架装配孔预埋固定器,包括顺次可拆卸连接的预埋固定管、预埋固定器以及外侧固定螺丝;

9.预埋固定管为圆台形,在预埋固定管的大端设有供预埋固定器配合安装的第一安装孔,第一安装孔的内壁上设有第一内螺纹;

10.预埋固定器为t字形一体连接圆柱段和圆台段,在圆柱段的外周设有与第一安装

孔中的第一内螺纹配合安装的第一外螺纹,圆台段的小端与预埋固定管的大端相接,且圆台段的锥度大于预埋固定管的锥度,在圆台段的大端还设有供外侧固定螺丝配合安装的第二安装孔,第二安装孔的内壁上设有第二内螺纹;

11.外侧固定螺丝包括螺帽、螺柱以及垫片,螺柱固定在螺帽上并在螺柱外周设有与第二安装孔中的第二内螺纹配合安装的第二外螺纹,垫片套装在螺柱上。

12.优选的,预埋固定管采用pp材料或纤维胶材料制作,预埋固定器以及外侧固定螺丝均采用45号钢材料制作。

13.优选的,预埋固定管的前端封闭。

14.优选的,在预埋固定管中设有工艺孔。

15.优选的,工艺孔与第一安装孔连通。

16.优选的,工艺孔为圆形且工艺孔的孔径大于第一安装孔。

17.优选的,预埋固定器中的圆柱段和圆台段为一体成型。

18.优选的,第二安装孔贯穿圆台段并延伸至圆柱段中分布。

19.优选的,外侧固定螺丝中的螺柱、螺帽以及垫片为一体成型,垫片分布于螺帽上朝向螺柱的一侧。

20.优选的,预埋固定管、圆柱段、圆台段、螺帽以及螺柱同轴分布。

21.本实用新型仅需在模具前侧开设一小孔(孔径18mm左右),即可通过螺帽垫片和预埋固定器圆台段的大端侧将螺柱卡设在前侧模具上,以使预埋固定管稳定地沿水平方向分布于前侧模具和后侧模具之间。在浇筑混凝土并拆除外侧固定螺丝和模具后,通过锤子由预埋固定管的前端将预埋固定管由墙体中敲出即形成爬架装配孔。从而实现了装配孔开设的零误差、高效率以及低成本。并且在拆除爬架后向装配孔内回填混凝土后使回填混凝土与原墙体混凝土间结合紧密,保证墙体质量。

22.本实用新型中的外侧固定螺丝、预埋固定器以及预埋固定管分别通过螺纹结构可拆卸连接。任一零部件损坏后均可通过对应更换实现完好部件的反复循环利用,大幅度降低了施工过程中的损耗率。

23.本实用新型中的预埋固定器上具有锥度大于预埋固定管的圆台段,从而可在墙体前侧形成喇叭口状孔结构,便于向其中回填混凝土。而圆台段与圆柱段采用机加工方式一体成型,结构强度高,从而大大增加了本实用新型的使用寿命,使本实用新型中的预埋固定管和预埋固定器整体的有效使用次数不少于50次。

附图说明

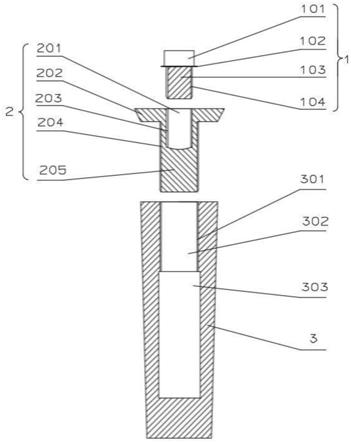

24.图1为本实用新型分体状态下的剖视结构示意图;

25.图2为本实用新型组装状态下的剖视结构示意图;

26.图3为本实用新型组装状态下的立体结构示意图;

27.图4为本实用新型实施装配孔预埋过程中的状态示意图;

28.图中标记:1、外侧固定螺丝,101、螺帽,102、垫片,103、螺柱,104、第二外螺纹,2、预埋固定器,201、第二安装孔,202、圆台段,203、第二内螺纹,204、第一外螺纹,205、圆柱段,3、预埋固定管,301、第一内螺纹,302、第一安装孔,303、工艺孔,4、前侧模具,5、混凝土层,6、后侧模具。

具体实施方式

29.如图1、2、3所示,本实用新型的一种长使用寿命的爬架装配孔预埋固定器,包括同轴分布的预埋固定管3、预埋固定器2以及外侧固定螺丝1,且预埋固定管3、预埋固定器2以及外侧固定螺丝1顺次通过螺纹结构可拆卸连接。预埋固定管3采用pp材料或纤维胶材料经机加工方式制得,预埋固定器2以及外侧固定螺丝1分别采用45号钢材料以机加工方式制得。

30.预埋固定管3为圆台形,其纵向长度为185mm。预埋固定管3的小端直径为50mm且封闭,以便于在施工结束后通过锤子敲击预埋固定管3的小端以将其由成型的装配孔中敲出。预埋固定管3的大端直径为60mm,并在大端设有供预埋固定器2配合安装的第一安装孔302,第一安装孔302的内壁上设有第一内螺纹301。第一螺纹孔的直径为30mm,孔深为55mm。本实施例中在预埋固定管3中还设有与第一安装孔302相连的工艺孔303,主要目的是为了节省材料,工艺孔303的孔径略大于第一安装孔302。

31.预埋固定器2为t字形并包括一体成型的圆柱段205和圆台段202。圆柱段205的长度和外径均与第一安装孔302相对应,在圆柱段205的外周设有与第一安装孔302中的第一内螺纹301配合安装的第一外螺纹204。圆台段202的小端与预埋固定管3的大端相接,直径同为60mm。圆台段202的高度为10mm,大端直径为70mm,使圆台段202的锥度大于预埋固定管3的锥度。在圆台段 202的大端还设有供外侧固定螺丝1配合安装的第二安装孔201,第二安装孔201 的孔径为20mm,深度为30mm并延伸至圆台段202中,在第二安装孔201的内壁上设有供外侧固定螺丝1配合安装的第二内螺纹203。

32.外侧固定螺丝1包括一体成型的螺帽101、螺柱103以及垫片102,其中的垫片102分布于螺帽101上朝向螺柱103一侧的位置。螺柱103长度为28mm 并固定在螺帽101上并在螺柱103外周设有与第二安装孔201中的第二内螺纹 203配合安装的第二外螺纹104。

33.在本实施例的具体实施过程中,如图4所示的,首先在前侧模具4上开设与螺柱103外径相对应的开孔,将外侧固定螺丝1的螺柱103从右至左插入开孔后将预埋固定器2通过第二安装孔201安装在螺柱103上,通过旋紧预埋固定器2以将外侧固定螺丝1和预埋固定器2均固定在前侧模具4上后,将预埋固定管3通过第一安装孔302固定在预埋固定器2的圆柱段205上。然后向前侧模具 4和后侧模具6之间浇筑混凝土形成混凝土层5以形成墙体。墙体施工完成后首先拆除外侧固定螺丝1,然后拆除前侧模具4和后侧模具6,通过锤子由预埋固定管3小端位置将预埋固定管3和预埋固定器2一同由混凝土层5内形成的装配孔中敲出即可。图4所示状态下预埋固定管3的小端和后侧模具6之间保留5mm 间隙,不仅不影响后侧模具6的安装,而且因混凝土颗粒的粒径通常较为粗大,不能完全填充预埋固定管3的小端和后侧模具6之间的小间隙,故不影响工人在脱模后于混凝土层5的后侧找到预埋固定管3的位置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1