一种装配式混凝土梁柱节点干式连接结构

1.本实用新型属于建筑工程技术领域,尤其涉及一种装配式混凝土梁柱节点干式连接结构。

背景技术:

2.随着时代发展、技术进步,传统建筑产业模式逐渐被工厂、工业集成化逐步取代,目前无论从经济、环保、效率,还是节能角度来讲,装配式建筑结构都是当前乃至未来的主流建筑发展趋势之一,其相较于传统施工工艺具有相当明显的优点,也符合可持续发展的要求。目前装配式建筑中梁柱节点施工依然主要采用后浇混凝土的湿式施工方法。梁柱节点浇筑混凝土前的工序包括:预制混凝土梁柱的吊装、梁柱预留钢筋的定位冲突(设计原因或者构件生产时产生的位置偏差)支模板、浇筑混凝土。其设计施工经常出现钢筋碰撞,振捣不密实,难以安装的问题,且湿作业导致现场环境问题突出。

技术实现要素:

3.针对现有技术存在的不足,本实用新型提供一种装配式混凝土梁柱节点干式连接结构,可以有效解决梁柱节点安装困难、梁柱钢筋碰撞弯曲、节点浇筑难度大、湿作业难以保证现场环境的问题,并且在连接件中存在一定的摩擦耗能,梁柱节点的连接更为可靠。

4.一种装配式混凝土梁柱节点干式连接结构,包括预制混凝土异形柱、预制钢板、预制混凝土异形梁、预制工字钢和连接装置,所述预制混凝土异形柱上与预制混凝土异形梁连接的面及其相邻两侧面上开有“u”型凹槽,预制钢板设置在与预制混凝土异形梁相对面的凹槽内即“u”型凹槽的底部,所述预制混凝土梁端部相对两侧边对称开设有“l”型凹槽;所述预制工字钢安装在预制钢板与预制混凝土梁之间,工字钢的翼缘分别与“u”型凹槽的两侧边槽及两个“l”型凹槽配合,连接装置穿过预制工字钢腹板的连接装置圆孔,将预制混凝土异形柱、预制钢板、预制工字钢、预制混凝土异形梁连接;所述预制混凝土异形柱“u”型凹槽侧面、预制混凝土异形梁“l”型凹槽的侧面、预制工字钢的翼缘上开有贯通梁宽方向的对拉螺栓孔,对拉螺栓穿过对拉螺栓孔将预制混凝土异形柱和预制混凝土异形梁连接固定。

5.所述“u”型凹槽两侧边槽和“l”型凹槽尺寸与预制工字钢翼缘尺寸一致。

6.所述预制钢板的厚度与预制工字钢腹板厚度相同。

7.所述连接装置包括预埋套管与带拨片的连接轴,所述预埋套管预先同轴埋设在预制混凝土异形柱、预制钢板和预制混凝土异形梁内部,与预制工字钢腹板的连接装置通孔同轴,带拨片的连接轴安装在预制工字钢与预制混凝土异形梁之间,插入并卡接在预埋套管内部。

8.所述预埋套管为半空心圆筒,筒内设有长度为圆筒长度一半的圆弧状凸起,圆弧状凸起与预埋套管管壁形成缺口,所述带拨片的连接轴为两端带有圆弧凸起、轴段上焊有方形拨片的连接轴,所述圆弧凸起与拨片与轴段连接处的弧线同轴,圆弧凸起与所述预埋

套管的缺口部分形状相同,拨片位于轴段正中间偏向预制混凝土异形梁一侧,偏离长度为预制工字钢的腹板的厚度,圆弧凸起长度为预埋套管长度的一半。

9.所述带拨片的连接轴的总长度大于两个预埋套管长度、预制工字钢腹板厚度、拨片厚度之和1

‑

2mm。

10.所述拨片厚度为5mm

±

1mm。

11.本实用新型的有益效果是:

12.(1)本实用新型解决了传统预制混凝土梁柱需先对接后浇筑导致的浇筑混凝土困难,湿作业工程较多的问题,有效保护现场环境。

13.(2)本实用新型有效避免了混凝土梁柱节点的钢筋碰撞及连接处梁柱钢筋定位难的问题,极大地降低了施工的困难。

14.(3)本实用新型中预制钢板与预制工字钢之间存在一定的的摩擦耗能,可削弱地震对节点产生的变形和损伤,有效维持主体结构的相对稳定,也有利于震后修复。

附图说明

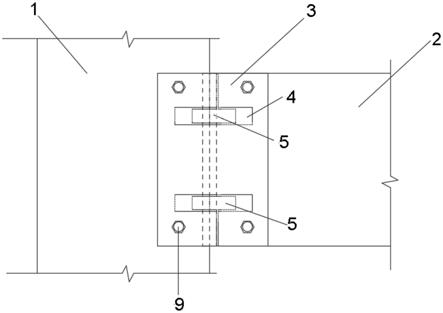

15.图1为本实用新型的正视图;

16.图2为图1的拆解示意图;

17.图3为预制混凝土异形柱的示意图(其中图(a)为侧视图,图(b)为立体图,图(c)为正视图);

18.图4为预制工字钢的示意图(其中图(a)为侧视图,图(b)为正视图,图(c)为立体图);

19.图5为预制带拨片的连接轴的示意图(其中图(a)为立体图,图(b)为侧视图);

20.图6为预埋套管的示意图(其中图(a)为侧视图,图(b)为立体图);

21.其中,

[0022]1‑

预制混凝土异形柱,2

‑

预制混凝土异形梁,3

‑

预制工字钢,4

‑

预埋套管,5

‑

带拨片的连接轴,6

‑

预制钢板,7

‑

对拉螺栓孔,8

‑

连接装置圆孔,9

‑

对拉螺栓。

具体实施方式

[0023]

为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型的技术方案和效果作详细描述。

[0024]

如图1

‑

2所示,一种装配式混凝土梁柱节点干式连接结构,包括预制混凝土异形柱1、预制钢板6、预制混凝土异形梁2、预制工字钢3和连接装置,如图3所示,所述预制混凝土异形柱1上与预制混凝土异形梁2连接的面及其相邻两侧面上开有“u”型凹槽,预制钢板6设置在与预制混凝土异形梁2相对面的凹槽内即“u”型凹槽的底部,预制钢板6为耗能件;所述预制混凝土梁端部相对两侧边对称开设有“l”型凹槽,所述预制工字钢3安装在预制钢板6与预制混凝土梁之间,与预制钢板6相邻布置,预制工字钢3与预制钢板6表面挤压接触,二者间通过摩擦耗散地震能量;如图4所示,工字钢的翼缘分别与“u”型凹槽的两侧边槽及两个“l”型凹槽配合,连接装置穿过预制工字钢3腹板的连接装置圆孔8,将预制混凝土异形柱1、预制钢板6、预制工字钢3、预制混凝土异形梁2连接;所述预制混凝土异形柱1“u”型凹槽侧面、预制混凝土异形梁2“l”型凹槽的侧面、预制工字钢3的翼缘上开有贯通梁宽方向的对

拉螺栓9孔7,所述预制混凝土异形梁2、预制混凝土异形柱1的对拉螺栓9孔7以及预制工字钢3翼缘处对拉螺栓9孔7应在梁柱节点安装后重合,对拉螺栓9穿过对拉螺栓9孔7将预制混凝土异形柱1和预制混凝土异形梁2连接固定。所述“u”型凹槽两侧边槽和“l”型凹槽尺寸与预制工字钢3翼缘尺寸一致;所述预制钢板6的厚度与预制工字钢3腹板厚度相同,本实施例中均为20mm。本实施例中预制混凝土异形柱1和预制混凝土异形梁2上各开有两个对拉螺栓9孔7,预制工字钢3腹板处开有四个连接装置圆孔8。

[0025]

如图5

‑

6所示,所述连接装置包括预埋套管4与带拨片的连接轴5,所述预埋套管4预先同轴埋设在预制混凝土异形柱1、预制钢板6和预制混凝土异形梁2内部,与预制工字钢3腹板的连接装置通孔同轴,带拨片的连接轴5安装在预制工字钢3与预制混凝土异形梁2之间,插入并卡接在预埋套管4内部。所述预埋套管4为半空心圆筒,筒内设有长度为圆筒长度一半的圆弧状凸起,圆弧状凸起与预埋套管4管壁形成缺口,本实施例中预制混凝土异形柱1和预制混凝土异形梁2内各预埋两组套管,每组两个,靠近预制混凝土梁上端两个,缺口朝上;靠近预制混凝土梁下端两个,缺口朝下。所述带拨片的连接轴5为两端带有圆弧凸起、轴段上焊有方形拨片的连接轴,所述圆弧凸起与拨片与轴段连接处的弧线同轴,圆弧凸起与所述预埋套管4的缺口部分形状相同,拨片位于轴段正中间偏向预制混凝土异形梁2一侧,偏离长度为预制工字钢3的腹板的厚度;所述圆弧凸起长度为预埋套管4长度的一半,所述带拨片的连接轴5的总长度大于两个预埋套管4长度、预制工字钢3腹板厚度、拨片厚度之和1

‑

2mm,以调整拨片的最外侧直角边与预制工字钢3腹板的上侧边重合,最后焊接固定;所述拨片厚度为5mm

±

1mm。本实施例中所述预埋套管4内部圆柱状凸起的厚度为20mm,缺口角度为120

°

,带拨片的连接轴5的圆弧凸起厚度为20mm。带拨片的连接轴5的圆弧凸起对准预埋套管4的缺口,沿着预埋套管4缺口插入预埋套管4内部,转动拨片,带拨片的连接轴5转动至拨片的两条最外侧直角边与工字钢外侧直角边重合后,带拨片的连接轴5上的弧形凸起卡在预埋套管4内部的圆弧状凸起的端部,二者相互限位形成可靠的固定,完成带拨片的连接轴5与预制混凝土异形梁2和预制混凝土异形梁2的连接固定。

[0026]

上述一种装配式混凝土梁柱节点干式连接结构的预制与装配方法,包括以下步骤:

[0027]

步骤一:预制混凝土异形柱1的预制:绑扎预制异形柱的钢筋笼,在钢筋笼外支撑“u”型凹槽模板,浇筑混凝土形成预制异形柱,在混凝土未完全硬化前,于固定位置预先埋设预埋套管4。

[0028]

步骤二:预制混凝土异形梁2的预制:绑扎预制异形梁的钢筋笼,在钢筋笼外支撑“l”型凹槽模板,浇筑混凝土形成预制异形梁,在混凝土未完全硬化前,于固定位置预先埋设预埋套管4。

[0029]

步骤三:在预制混凝土异形柱1上安装预制钢板6,吊装预制混凝土异形梁2至预制混凝土异形柱1安装预制钢板6一侧,二者中间安装预制工字钢3,带拨片的连接轴5插入预埋套管4中,旋转正方形拨片至其外侧直角边与预制工字钢3上侧边重合,焊接固定。

[0030]

步骤四:将对拉螺栓9插入预留的对拉螺栓9孔7中,加垫片与螺母固定预制工字钢3,完成安装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1