一种角度可调的小单元式幕墙构造及包饰结构的制作方法

1.本实用新型公开了一种角度可调的小单元式幕墙构造及包饰结构,涉及玻璃幕墙领域。

背景技术:

2.随着建筑技术的进步,社会经济的发展,建筑幕墙的体型越来越优美、异形建筑越来越多。过去的异型幕墙,多采用构件式幕墙,就是将幕墙骨架、连接件、面板等材料运输到现场,依次安装。

3.但是传统的构件式幕墙,大量的工作都是在施工现场完成,质量管控难度大、施工进度慢。如今的人工成本越来越高,工期越来越短,因此,采用工业化加工和装配,减少施工现场工作量、提高产品质量、优化工期已是大势所趋。

4.大量的异型建筑幕墙往往无法采用常规的单元式幕墙系统,主要有以下因素:

①

根据建筑立面效果,面板形式不仅有四边形,有些情况下还有三角形、六边形等几何形状;

②

相邻面板之间的角度变化很多;

③

大跨度的异型建筑幕墙,主龙骨无法采用常规的铝合金型材,只能采用钢结构作为幕墙的支撑条件。因此,需要设计一套适用于异型建筑表皮的小单元式幕墙构造,实现工业化加工和装配,以提高产品质量、优化工期。

技术实现要素:

5.本实用新型针对上述背景技术中的缺陷,提供一种小单元式幕墙构造及包饰结构,结构精巧。

6.为实现上述目的,本实用新型采用的技术方案如下:在工厂将幕墙材料组装成小单元式幕墙板块,现场将小单元式幕墙板块整体吊装,通过螺栓组件将小单元幕墙板块固定在主体钢结构上。

7.一种角度可调的小单元式幕墙构造,包括:组框单元,所述组框单元由基础型材按一定边框数组装形成多边形框体,组框单元内设置玻璃面板,所述基础型材的侧壁设置用于与室内侧的骨架结构连接的圆弧面,通过圆弧面调整基础型材与骨架结构之间的夹角,用于适应基础型材与骨架结构之间的角度变化。

8.进一步的,所述组框单元在室外侧按边框数连接明框盖板,所述明框盖板和基础型材之间通过护边型材相连接,护边型材设置在组框单元的侧边,玻璃组框与基础型材连接处填注硅酮结构胶,护边型材为铝合金断热型材。

9.进一步的,所述组框单元的形状为多边形,可以根据项目要求设计为三角形、四边形、六边形等。

10.进一步的,所述的基础型材为铝合金型材,其中;一个腹板的中部外侧连接圆弧面,中部内侧设置齿纹面,所述的齿纹面和圆弧面上开设长腰孔;其相对的腹板中部内凹成u型槽,所述u型槽上开设工艺孔,工艺孔和长腰孔的中心位置保持在同一直线上,长腰孔和工艺孔用于将基础型材与骨架结构进行螺栓组件连接,并用于调节安装误差;u型槽的外侧

设置装饰盖板,装饰盖板与基础型材配合,用于遮盖工艺孔以及螺栓组件;所述基础型材表面还内凹设计若干槽口,用于穿设橡胶条,作缓冲和装饰作用。

11.进一步的,齿纹面所在的腹板上设置限位垫片,所述的限位垫片开设圆孔,圆孔用于穿设螺栓组件,所述的限位垫片与齿纹面之间采用锯齿啮合,限位垫片的另一面采用弧面设计,用于适应限位垫片与螺栓组件之间的角度变化。

12.进一步的,所述的基础型材连接于骨架结构室外侧前部,骨架结构两侧的基础型材之间通过螺栓组件固定于骨架结构上。

13.一种包饰结构,与上述一种角度可调的小单元式幕墙构造相连接,用于对骨架结构进行包饰,包括:一对装饰面板和装饰压板,所述的装饰面板对称设置在骨架的两侧,所述的装饰面板室外侧连接基础型材,装饰面板室内侧连接装饰压板,装饰面板、装饰压板以及基础型材相配合完成骨架结构的包饰。

14.进一步的,所述的装饰面板的两端均开设第一凹槽,所述的压板呈倒“几”字形,且压板的端部设置弧形凸起,所述基础型材的室内侧开设弧形凸起,所述装饰面板两端的第一凹槽分别与两侧的弧形凸起相连接, 所述的装饰压板中部通过螺钉与骨架连接,且装饰压板外侧卡合装饰盖板,第一凹槽与弧形凸起相配合,方便角度调节, 所述的装饰压板中部通过螺钉与骨架连接。

15.本实用新型采用此套幕墙构造,在大跨度异型建筑幕墙项目中,可以用最少的模具,适应角度的不断变化,可以实现工业化加工、装配,现场只需要完成小单元幕墙板块的吊装、打胶即可,减少现场安装工作,保证安装质量、优化项目工期,且材料统一(可采用铝型材),造价低,工艺简单。

16.本实用新型龙骨根据跨度不同,可以是主体钢结构,也可以是幕墙钢结构,当需要外包饰时,外包饰型材(包饰结构)同样采用了角度可调的构造,既能适应角度的变化,又能达到良好的装饰效果。

附图说明

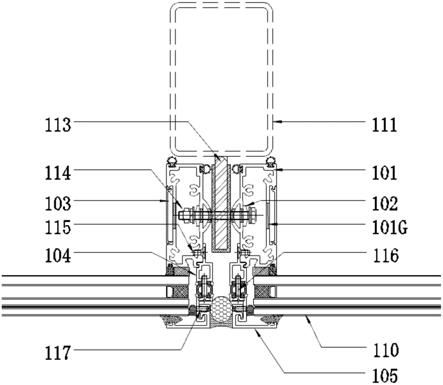

17.图1为本实用新型实施例1中明框幕墙构造横剖节点图;

18.图2为本实用新型实施例1中明框幕墙构造竖剖节点图;

19.图3为本实用新型实施例1中小单元幕墙组框示意图;

20.图4为本实用新型实施例1中第一基础型材的截面图;

21.图5为本实用新型实施例1中第一基础型材工艺孔和长腰孔示意图;

22.图6为本实用新型实施例1中第一基础型材立体结构(工艺孔侧)示意图;

23.图7为本实用新型实施例1中第一基础型材立体结构(长腰孔侧)示意图;

24.图8为本实用新型实施例1中限位垫片的立体示意图;

25.图9为本实用新型实施例1中护边型材的截面图;

26.图10为本实用新型实施例1中明框盖板的截面图;

27.图11为本实用新型实施例2中隐框幕墙构造横剖节点图;

28.图12为本实用新型实施例2中隐框幕墙构造竖剖节点图;

29.图13为本实用新型实施例2中第二基础型材的截面图;

30.图14为本实用新型实施例2中护边型材的截面图;

31.图15为本实用新型实施例3中明框幕墙构造(带包饰结构)的横剖节点图;

32.图16为本实用新型实施例3中明框幕墙构造(带包饰结构)的竖剖节点图;

33.图17为本实用新型实施例3中第三基础型材的截面图;

34.图18为本实用新型实施例3中装饰面板的截面图;

35.图19为本实用新型实施例3中装饰压板的截面图;

36.图20为本实用新型实施例4中隐框幕墙构造(带包饰结构)的横剖节点图;

37.图21为本实用新型实施例4中隐框幕墙构造(带包饰结构)的竖剖节点图;

38.图中标号说明:

39.101、第一基础型材,101a、第一圆弧面,101b、第一齿纹面,101c、卡钩,101d、101e、101f、槽口,101g、工艺孔,101h、长腰孔,101k、凹槽,102、限位垫片,102a、第二圆弧面,102b、第二齿纹面,102c、圆孔,103、装饰盖板,104、护边型材,104a、卡钩,104b、卡钩,105、明框盖板,105a、卡钩,105b、槽口,106、托条,110、玻璃面板,111、钢立柱,112、钢横梁,113、钢板,114、螺栓组件,115、沉头螺钉,116、沉头螺钉,117、紧定螺钉;

40.201、第二基础型材,201a、凹槽, 204、护边型材,204a、凸起,205、托条;301、第三基础型材,301a、凸起, 306、装饰面板,306a、凹槽,307、装饰压板,307a、凸起,308、装饰扣盖;401、第四基础型材。

具体实施方式

41.下面结合附图对技术方案的实施作进一步的详细描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

42.如图1和图3所示,幕墙施工范围内的材料,包括第一基础型材101、玻璃面板110等,在工厂加工、装配成组框单元,图3是一种四边形组框单元的示意,根据项目特征,可以装配成三角形、四边形、六边形等各种几何形状。非幕墙范围的钢立柱111、钢横梁112、钢板113由主体钢结构施工单位施工。现场将小单元幕墙板块整体吊装,通过螺栓组件114将小单元幕墙板块的第一基础型材101固定在钢板113上。

43.如图1和图4所示,第一基础型材101侧壁设计有第一圆弧面101a,圆弧面101a与钢板113的平面相接触,从而适应基础型材101与钢板113之间的角度变化;与第一圆弧面相邻的腹板上设计有第一齿纹面101b;所述第一基础型材101的与其他构件相接触的面分别设计有槽口101d、槽口101e、槽口101f,用于穿设橡胶条;基础型材101通过螺栓组件114与钢板113进行连接;

44.如图5和图7所示,所述的第一圆弧面101a和第一齿纹面101b所在的腹板上开设长腰孔101h,用于穿设螺栓组件114,并调节安装误差;如图5和图6所示,与第一圆弧面101a相对的腹板上开设工艺孔101g,相对的腹板中部内凹成u型槽,所述u型槽上开设工艺孔,工艺孔101g和长腰孔101h的中心位置保持在同一直线上,装饰盖板103与基础型材101配合,用于遮盖工艺孔101g以及螺栓组件114。

45.如图1和图8所示,第一齿纹面101b所在的腹板上设置限位垫片102,所述的限位垫片开设圆孔102c,圆孔用于穿设螺栓组件114,所述的限位垫片设置第二齿纹面102b与第一齿纹面101b之间采用锯齿啮合,限位垫片102的另一面采用第二圆弧面102a设计,用于适应限位垫片与螺栓组件114之间的角度变化。

46.本实施例所述的骨架结构包括由主体钢结构单元施工的钢立柱111、钢横梁112和钢板113,所述钢板113的中部开设安装孔,并在钢结构单位的工厂完成与钢立柱111、钢横梁112的焊接组装;所述钢板113的两侧对称连接第一基础型材101,钢板113的周围覆盖绝缘垫片;

47.组框单元内装配玻璃面板110,第一基础型材101的前端的槽口101f内预穿橡胶条,玻璃面板110与第一基础型材101之间填注硅酮结构胶,所述的玻璃面板110通过第一基础型材101和明框盖板105压紧;所述基础型材101和明框盖板105之间通过护边型材104相连接;

48.如图2所示,玻璃面板110的底部设计有托条106和橡胶垫块,用于支撑玻璃面板110的自重,所述基础型材101的前端开设凹槽101k,凹槽101k与托条106相配合。

49.所述第一圆弧面101a与钢板113周围包覆的绝缘垫片相接触,通过第一圆弧面101a调整基础型材101与钢板113之间的夹角。

50.如图9所示,所述的护边型材104设计有卡钩104a,与第一基础型材101上的卡钩101c配合,并通过沉头螺钉115固定;如图10所示,明框盖板105设计有卡钩105a,与护边型材104的卡钩104b配合,并通过紧定螺钉117限位;所述的明框盖板105的槽口105b用于设置橡胶条。

51.安装过程:

52.本实施例1所述的角度可调的小单元式幕墙构造,分为工厂加工组装和现场安装两个阶段:

53.工厂加工组装阶段:

54.首先进行第一基础型材101等构件的加工,并装配成组框单元,将橡胶条穿入型材槽口,放置玻璃面板110,在玻璃面板110与第一基础型材101之间填注硅酮结构胶,安装护边型材104、明框盖板105、胶条等构件,完成小单元幕墙板块的装配,并运输至施工现场。

55.钢板113由主体钢结构施工单位在工厂预先与钢立柱、钢横梁焊接组装。

56.现场安装阶段:

57.首先由主体钢结构施工单位安装钢立柱、钢横梁;

58.吊装小单元幕墙板块,根据安装角度,调节第一圆弧面101a与钢板113之间的角度,将第一基础型材101通过螺栓组件114与钢板113固定,并扣上装饰盖板103,进行遮盖;最后施打硅酮耐候密封胶。

59.本技术涉及的角度可调的小单元式幕墙构造,不仅适用于明框幕墙,也适用于竖明横隐、竖隐横明形式的半隐框幕墙。如图11

‑

14所示的实施例2,项目应用时可将图1、图2、图11、图12进行组合。

60.如图12所示,实施例2与实施例1相比,主要区别在于玻璃面板110是通过结构胶与第二基础型材201粘结固定的;如图13所示,第二基础型材201和第一基础型材101的主要区别在于,前端设计了凹槽201a;

61.如图11和图14所示,玻璃面板110的侧边设计有护边型材204,护边型材204设计有凸起204a,与第二基础型材201的凹槽201a配合。

62.其他构造与实施例1类似,故不再详细阐述。

63.实施例2与实施例1的安装过程类似,故不再详细阐述。

64.如图15

‑

19所示的实施例3:

65.根据项目特征,当需要对钢龙骨进行包饰时,可将基础型材设计为图17所示的第三基础型材301,并设计相应的一对装饰面板306和装饰压板307、装饰扣盖308,一对装饰面板306和装饰压板307、装饰扣盖308均可在工厂加工完成。

66.如图17所示,第三基础型材301与第一基础型材101的主要区别在于,在室内侧设计了凸起301a。

67.如图15~16所示,所述的装饰压板307呈倒“几”字形,装饰压板307的端头为凸起307a,配尼龙垫片;基础型材301设计有凸起301a,凸起301a的表面设置尼龙垫片;所述的装饰面板306对称设置在骨架的两侧,所述的装饰面板306的两端对称开设凹槽306a,所述的凹槽306a分别与凸起301a和凸起307a相连接, 可以适应角度的变化;装饰压板307和装饰盖板308为固定尺寸,保证室内效果一致;所述的装饰压板307中部通过螺钉与骨架连接,且装饰压板307外侧卡合装饰盖板308。

68.如图16所示,实施例3中的的第一基础型材与钢骨架结构之间进行了角度调节,完成整个单元组框的角度调节安装。

69.实施例3的其他构造与实施例1类似,故不再详细阐述。

70.实施例3与实施例1的安装过程相比,主要区别在于,现场将小单元幕墙板块吊装完成后,再进行装饰面板306和装饰压板307、装饰盖板308的安装,其他安装过程类似,故不再详细阐述。

71.如图20

‑

21所示的实施例4:

72.实施例4为本技术应用于半隐框幕墙的形式,也同样对钢龙骨进行包饰,其构造与实施例3类似,故不再详细阐述。

73.实施例4与实施例3的安装过程类似,故不再详细阐述。

74.本技术的构造适用性强,可以设计为全明框、竖明横隐、竖隐横明等组合形式;根据项目特征,组框单元可以是四边形、三角形、六边形等;

75.本技术的钢立柱和钢横梁,可以是幕墙施工范围,也可以是主体钢结构单位的施工范围;可以根据项目特征决定是否需要对骨架进行包饰,包饰构造也是角度可调的;

76.本技术根据项目特征,可以将玻璃面板替换为金属板、石材面板、人造面板等。

77.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1