装配式围墙的制作方法

1.本发明涉及建筑技术领域,具体涉及一种装配式围墙。

背景技术:

2.传统的围墙为砖砌墙或现场支模混凝土浇筑后,粉刷找平饰面,建造周期长,且美观性较低。近年来预制混凝土装配式围墙得到一定程度的应用,但现有预制混凝土装配式围墙需要钢筋、机械接头等连接结构进行连接装配,施工过程较为繁琐,施工效率较低。

技术实现要素:

3.本发明针对以上问题的提出,而研究设计一种装配式围墙。本发明采用的技术手段如下:

4.一种装配式围墙,包括横梁、立柱以及用于支撑横梁和立柱的基座,所述立柱的下部侧壁上设有定位凸起,所述横梁的端面上设有与所述定位凸起配合的定位凹槽,所述立柱固定在基座上。

5.进一步地,所述定位凹槽设置于横梁端面的上端或下端,使得定位凸起能纵向滑入定位凹槽。

6.进一步地,所述定位凸起包括凸起主体和滑入端,所述滑入端为顶面为球面的半圆台形,所述凸起主体的两个侧面为斜面、顶面为圆柱面,所述凸起主体的两个侧面夹角大于90度。

7.进一步地,所述立柱和横梁均通过离心工艺制成。

8.进一步地,所述立柱的下端面设有穿线凹槽,所述立柱的上端设有帽体,所述帽体顶部设有穿线孔,所述帽体顶部外侧设有用于安装照明装置的安装部。

9.进一步地,所述安装部为用于安装灯罩的安装凹槽。

10.进一步地,所述横梁为混合配筋构件,所述横梁上设有用于吊装的吊装部。

11.进一步地,所述横梁的上表面设有内凹的吊装空间,所述吊装部为设置于吊装空间内的墩头钢棒或吊钩。

12.进一步地,所述横梁在围墙厚度方向上的宽度小于立柱在围墙厚度方向上的宽度。

13.进一步地,所述立柱通过环氧树脂胶粘接于基座上。

14.与现有技术比较,本发明所述的装配式围墙具有以下优点:

15.1、无需预设和外置连接结构,节省资源,有利于提升预制过程工作效率,装配过程简单,能大幅度提高施工效率;

16.2、横梁和立柱采用离心工艺生产,保证构件强度的,提高防腐蚀能力,且节约大量资源,同时减轻了构件自重,降低了底面承载力的要求,降低构筑成本,可重复利用,抗腐蚀和抗冻融能力强,使用寿命长,外观光滑,修饰前不需要找平,可以直接做喷涂等处理,进一步提高了施工效率。

附图说明

17.图1是本实用新型实施例一的主视结构示意图。

18.图2是本实用新型实施例一的立体结构示意图。

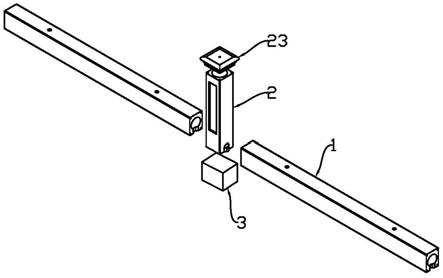

19.图3是本实用新型实施例一的分解状态示意图。

20.图4是本实用新型实施例一所述的横梁的结构示意图。

21.图5是图4的a处放大图。

22.图6是本实用新型实施例一所述的横梁的端面结构示意图。

23.图7是本实用新型实施例一所述的立柱的立体结构示意图。

24.图8是本实用新型实施例一所述的立柱的另一视角的立体结构示意图。

25.图9是本实用新型实施例一所述的立柱的主视结构示意图。

26.图10是图9的侧视图。

27.图11是图10的仰视图。

28.图12是本实用新型实施例一的围墙拐角处的分解状态示意图。

29.图13是本实用新型实施例二所述的横梁的结构示意图。

30.图14是本实用新型实施例二所述的立柱的结构示意图。

具体实施方式

31.实施例一

32.如图1至图12所示,一种装配式围墙,包括横梁1、立柱2以及用于支撑横梁1和立柱2的基座3,所述立柱2的下部侧壁上设有定位凸起21,所述横梁1的端面上设有与所述定位凸起21配合的定位凹槽11,所述立柱2固定在基座3上。

33.所述立柱2和横梁1均通过离心工艺制成,保证构件强度的,提高防腐蚀能力,且节约大量资源,同时减轻了构件自重,降低了底面承载力的要求,降低构筑成本,可重复利用,抗腐蚀和抗冻融能力强,使用寿命长,外观光滑,修饰前不需要找平,可以直接做喷涂等处理,进一步提高了施工效率。

34.所述立柱2的下端面设有穿线凹槽22,所述立柱2的上端设有帽体23,所述帽体23顶部设有穿线孔24,所述帽体23顶部外侧设有用于安装照明装置的安装部25。在一优选实施例中,所述安装部25为用于安装灯罩的安装凹槽,或者为用于安装灯罩的安装孔等。线缆能通过穿线凹槽22进入立柱2的内部空间并从穿线孔穿出与照明装置相连。

35.所述横梁1为混合配筋构件,混合配筋是指构件的主筋包含预应力和非预应力主筋,所述横梁1上设有用于吊装的吊装部12。在一优选实施例中,所述横梁的上表面设有内凹的吊装空间13,所述吊装部12为设置于吊装空间13内的墩头钢棒或吊钩。设置内置的吊装部,在方便吊装的同时,不影响横梁1的堆叠存放和运输,并且不会对施工过程和墙体外观产生不良影响。

36.所述横梁1在围墙厚度方向上的宽度小于立柱2在围墙厚度方向上的宽度,优选横梁1宽度小于立柱2减去圆角后的宽度,保证装配状态下横梁端面的棱角不会露出,保证围墙的美观性。

37.所述立柱2通过粘接方式固定于基座3上,具体可以通过环氧树脂胶粘接于基座3上。为了方便定位,还可以在基座上设置与立柱2对应的定位槽。横梁1可以根据需要选择是

否也粘接于基座3上,如有伸缩余量要求,可以选择不粘接。

38.本实施例中,所述定位凹槽11设置于横梁端面的下端,相应地,定位凸起21也设置于立柱2的下端,在先安装立柱2,再放置横梁1时,定位凸起21能纵向滑入定位凹槽11。立柱可以设置为四棱柱形,用于平直墙面的立柱,定位凸起21设置于立柱2的相对的两个侧面,分别用于定位两侧的横梁1,基座3同时对立柱和两侧的横梁1进行支撑,如图3所示;用于围墙拐角处的立柱2则在相邻两个侧面下部设置定位凸起21,用于定位拐角处相互垂直的两个横梁1,如图12所示。同一对接面处可以设置一组定位凹槽11和定位凸起21,也可以设置多组定位凹槽11和定位凸起21。立柱2也可以根据需要设置为多棱柱形或者圆柱形,可以根据围墙的弯折程度或角度设置两侧定位凸起21之间的角度,以适用于不同形状的围墙。对于正常的矩形院落的围墙,则优选将立柱2设置为四棱柱形。所述定位凸起21包括凸起主体和滑入端,滑入端为装配时先滑入定位凹槽的一端,所述滑入端为顶面为球面的半圆台形,所述凸起主体的两个侧面为斜面、顶面为圆柱面,所述凸起主体的两个侧面夹角大于90度,定位凸起21的结构不仅便于立柱制作过程中脱模,还有利于围墙的装配过程,易于定位,定位凸起21不易损坏。

39.施工时,将基座3置于施工处,将立柱2粘接于基座上,将横梁1吊至施工处,将定位凹槽11对准定位凸起21,向下放置横梁1,根据需要在相邻立柱2于对应横梁1之间安装围挡的栅栏或围挡板。施工过程方便快捷,极大提高施工效率3

40.实施例二

41.如图13和图14所示,本实施例与实施例一的不同之处在于所述定位凹槽11设置于横梁端面的上端,所述定位凸起21设置于立柱的下部,与定位凹槽11对应处,在施工时,基座3放置于施工位置后,将横梁的两端分别放置于各自对应的基座3上,将立柱的定位凸起21对准定位凹槽11向下放置,定位凸起21向下滑动进入定位凹槽11,完成立柱2与基座3之间的粘接,此时优选定位凸起21的上端面与横梁1的上表面齐平,完成装配。本实施例的其他结构与实施例一相同。

42.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1