一种钒氮烧结用石墨坩埚成型装置的制作方法

1.本实用新型涉及钒氮烧结设备技术领域,特别是涉及一种钒氮烧结用石墨坩埚成型装置。

背景技术:

2.石墨坩埚具有良好的热导性和耐高温性,在高温使用过程中,热膨胀系数小,对急热、急冷具有一定抗应变性能。对酸、碱性溶液的抗腐蚀性较强,具有优良的化学稳定性。石墨坩埚因具有以上优良的性能,所以在冶金、铸造、机械、化工等工业部门,被广泛用于合金工具钢的冶炼和有色金属及其合金的熔炼,并有着较好的技术经济效果。石墨坩埚的主体原料,是结晶形天然石墨,保持着天然石墨原有的各种理化特性。石墨对酸、碱性溶液的抗腐蚀性较强,具有优良的化学稳定性。

3.在进行石墨坩埚生产的过程当中通常采用压制成型的石墨块进行加工制得,通过对石墨块进行切割加工呈符合大小的尺寸,然后通过磨削的方式在石墨块上加工出圆柱形的凹槽,从而将石墨块加工成石墨坩埚,但是采用这种加工凹槽的过程当会浪费大量的材料,将废料都加工成了石墨粉碎屑,在进行石墨坩埚生产的过程当中无法进行再利用,原材料被大大的浪费,也导致设备成本大幅上升。

技术实现要素:

4.针对上述技术问题,本实用新型的目的在于提供一种石墨坩埚成型装置,其能够简单快捷地切割加工出石墨块的中心料,同时可以避免材料利用率低以及成本高的问题。

5.为实现以上目的,本实用新型通过以下技术方案予以实现:

6.一种石墨坩埚成型装置,所述成型装置包括成型筒,所述成型筒包括筒顶、筒体及作为切割主体的筒底;

7.所述筒顶均匀设有多个孔洞,所述筒顶的中间位置设有安装头。

8.所述筒体的四周均匀设有多个孔洞;所述筒体的一侧边设有贯通的安装道,所述安装道内设有轴套,所述轴套内设有转轴,所述轴套与所述转轴的长度与所述筒体侧边的长度相同,所述转轴位于所述筒底的一端安装有底面成型臂,所述转轴的另一端安装有控制所述底面成型臂转动的把手。

9.所述筒底设有第一缺口和适配且供所述底面成型臂收回时放置的第二缺口,所述底面成型臂上设有多个平行于所述筒底的尖刀,所述尖刀设于所述底面成型臂处于收回状态时的外侧,所述底面成型臂的长度与所述筒底的半径长度相同;所述第一缺口的右侧设有柱面成型刀,所述柱面成型刀平行于所述筒体的侧边设置。

10.进一步地,柱面成型刀下方设有安装块,所述柱面成型刀由螺栓旋入所述安装块内固定,所述柱面成型刀伸出所述筒底的长度大于所述安装块伸出所述筒底的长度。

11.进一步地,所述第一缺口设于所述筒底上半侧的最右端。

12.进一步地,所述筒底下半侧的左端还设有第三缺口。

13.与现有技术相比,本实用新型具有如下有益效果:本实用新型的筒顶设有安装头,能够固定安装至车床的卡盘上,进而控制成型筒旋转;仅需设单个用于切割石墨块内芯侧壁的柱面成型刀,在成型筒的旋转下即可完好地完成侧壁切割加工,同时仅需设单个可旋转的底面成型臂及可完好地切割石墨块内芯底面,切割下的整块石墨芯还能够二次利用;大大节省了成本,节约了资源,极大地提升了石墨块的利用率,不仅能够增快石墨坩埚加工效率,也使得石墨坩埚的加工精度得到提升。

附图说明

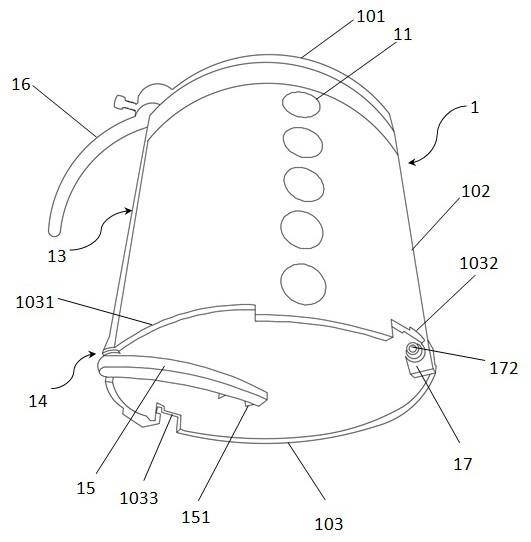

14.图1为本实用新型的一种钒氮烧结用石墨坩埚成型装置的一实施例的结构示意图。

15.图2为本实用新型的一种钒氮烧结用石墨坩埚成型装置的一实施例的筒顶处结构示意图。

16.图3为本实用新型的一种钒氮烧结用石墨坩埚成型装置的一实施例的柱面成型刀处结构示意图。

具体实施方式

17.为使对本实用新型的目的、构造、特征、及其功能有进一步地了解,兹配合实施例详细说明如下。

18.需注意到的是,在本实用新型的描述中,术语

ꢀ“

顶”、“底”、

ꢀ“

上”、

ꢀ“

左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位或以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.请参见图1至图3,本实用新型的一实施例的一种钒氮烧结用石墨坩埚成型装置,包括成型筒10,成型筒10由钢质材料制成,成型筒10包括筒顶101、筒体102及作为切割主体的筒底103。

20.如图2所示,筒顶101均匀设有多个孔洞11,孔洞11能够用于散热。筒顶102中部设有安装头12,安装头12用于与车床上的卡盘进行固定。

21.筒体102的四周均匀设有多个孔洞11,孔洞11能够用于散热且可以排出切割加工中产生的少部分碎屑。筒体102的一侧边设有贯通的安装道13,安装道13内设有轴套,轴套内设有转轴14,轴套与转轴14的长度与成型筒10侧边的长度相同,转轴14位于筒底103的一端安装有底面成型臂15,转轴的另一端安装有控制底面成型臂15转动的把手16。

22.请继续参见图1,筒底103设有第一缺口1031和适配且供底面成型臂15收回时放置的第二缺口1032,较佳地,第一缺口1031与第二缺口1032之间存在间隔,第一缺口1031设于筒底103上半侧的最右端,第二缺口1032设于筒底103上半侧的最左端。底面成型臂15上设有多个平行于筒底103的尖刀151,尖刀151设于底面成型臂15处于收回状态时的外侧,尖刀151用于对石墨块内芯底面的切割加工。底面成型臂15的长度与筒底103的半径长度相同,在成型筒10转动及掰动把手16转动底面成型臂15时,即能完成对石墨块内芯底面的切割。第一缺口1031的右侧设有柱面成型刀17,柱面成型刀17平行于筒体102的侧边设置,柱面成型刀用于对石墨块内芯侧壁进行切割加工,在筒底103仅需设置一个柱面成型刀即可较好

地加工侧壁,节省了成本。优选地,筒底103下半侧的左端还设有第三缺口1033。

23.本实施例中,请参见图3,具体地,柱面成型刀17下方设有安装块171,柱面成型刀17由螺栓172旋入安装块171内固定,柱面成型刀17伸出筒底103的长度大于安装块171伸出筒底103的长度。

24.在利用该石墨坩埚成型装置加工石墨块原料时,将成型筒10的筒顶101上的安装头12固定至车床的卡盘上,将筒底103对准石墨块原料,由车床带动成型筒10,在车床带动下向前旋转给进,通过柱面成型刀17对石墨块的内腔侧壁进行轴向切割加工,切割侧壁时底面成型臂15收合至第二缺口1032内,以防损坏掏出的圆柱体,当轴向进给切割完成后,掰动把手16,使把手16带动底面成型臂15进行转动,底面成型臂15上的尖刀151进行石墨底面切割工作,同时成型筒10也在旋转中,进而完成整个底面的进行铣削,掏出完整的圆柱体石墨块,切割出的石墨块还可以进行再一次的加工。

25.本实用新型的筒顶设有安装头,能够固定安装至车床的卡盘上,进而控制成型筒旋转;仅需设单个用于切割石墨块内芯侧壁的柱面成型刀,在成型筒的旋转下即可完好地完成侧壁切割加工,同时仅需设单个可旋转的底面成型臂及可完好地切割石墨块内芯底面,切割下的整块石墨芯还能够二次利用;大大节省了成本,节约了资源,极大地提升了石墨块的利用率,不仅能够增快石墨坩埚加工效率,也使得石墨坩埚的加工精度得到提升。

26.本实用新型已由上述相关实施例加以描述,然而上述实施例仅为实施本实用新型的范例。需指出的是,已揭露的实施例并未限制本实用新型的范围。相反地,在不脱离本实用新型的精神和范围内所作的更动与润饰,均属本实用新型的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1