多晶硅棒的切断方法、多晶硅棒的短棒的制造方法、多晶硅棒的硅粒的制造方法及多晶硅棒的切断装置与流程

1.本发明涉及一种多晶硅棒的切断方法、多晶硅棒的短棒的制造方法、多晶硅棒的硅粒的制造方法以及多晶硅棒的切断装置。

背景技术:

2.通过西门子法所制造的多晶硅棒,通常制造成大致圆柱状的细长的多晶硅棒。为了以该多晶硅棒为原料,通过提拉法等方法制造单晶硅锭,有时需要切断为适当的长度。

3.在使用通常的旋转式刀片切断多晶硅棒的情况下,为了防止刀片与材料之间所产生的摩擦热引起研磨粒的剥离或磨损及刀片的变形等,而一边对多晶硅棒的切断部吹送水或油等冷却及润滑用的介质一边进行切断。该方法作为湿式切断方法而为人所知。

4.在湿式切断方法等中,作为利用刀片切断多晶硅棒的情形时的课题,可列举:不仅硅的切削粉会起尘,来自刀片的金属成分也会起尘,所起尘的金属成分会污染多晶硅棒。其原因在于:在切断多晶硅棒时,固定在刀片的研磨粒会磨耗,结果用作研磨粒的结合剂的金属成分会与多晶硅棒直接接触而发生起尘。

5.作为其对策,例如专利文献1中提出了使用通过电镀法将研磨粒固定在刀片内周部的内圆刀来进行切断,而非使用通过金属结合将研磨粒固定在刀片外周部的外圆刀。另外,专利文献2中提出了对破碎等机械加工后的多晶硅棒的表面实施特殊的蚀刻处理来去除污染物质。

6.现有技术文献

7.专利文献

8.专利文献1:日本公开专利公报“日本专利特开2005

‑

288891号公报”9.专利文献2:日本公开专利公报“日本专利特开平08

‑

067510号公报”

技术实现要素:

10.[发明所要解决的问题]

[0011]

然而,在专利文献1所提出的利用内圆刀的切断中,由于一般的内圆刀的刀尖形成得薄,故而对内圆刀施加大的负载就会有破损之虞。另外,即使进行专利文献2所提出的特殊的蚀刻处理,也存在无法将污染物质从多晶硅棒的表面完全去除而无法充分减少单晶硅锭的杂质污染的情形。另外,蚀刻处理会导致多晶硅棒的制造中步骤数量的增加及成本的增大。

[0012]

本发明的一种形态的目的在于实现一种在切断多晶硅棒时有效地防止杂质污染、尤其是金属污染的方法。

[0013]

[解决问题的技术手段]

[0014]

为了解决上述课题,本发明的一种形态中,多晶硅棒的切断方法包括利用切断工具将多晶硅棒切断的切断步骤,且在所述切断步骤中,从第一喷嘴向所述多晶硅棒的切断

位置供给液体,从第二喷嘴向所述多晶硅棒的表面供给所述液体。

[0015]

本发明的一种形态中,多晶硅棒的短棒的制造方法包括利用切断工具将多晶硅棒切断的切断步骤,且在所述切断步骤中,从第一喷嘴向所述多晶硅棒的切断位置供给液体,从第二喷嘴向所述多晶硅棒的表面供给所述液体。

[0016]

本发明的一种形态中,多晶硅棒的切断装置包括:切断工具,用来切断多晶硅棒;第一喷嘴,向所述多晶硅棒的切断位置供给液体;及第二喷嘴,向所述多晶硅棒的表面供给所述液体。

[0017]

[发明的效果]

[0018]

通过本发明的一种形态,在切断多晶硅棒时,可有效防止杂质污染、尤其是金属污染。

附图说明

[0019]

图1是表示本发明的实施方式1的多晶硅棒的切断装置的示意图。

[0020]

图2是表示金刚石刀片的研磨粒固定形态的示意图。

[0021]

图3是表示本发明的实施方式2的多晶硅棒的切断装置的示意图。

具体实施方式

[0022]

〔实施方式1〕

[0023]

以下,参照图式对本发明的一实施方式进行详细说明。

[0024]

〈多晶硅棒的切断装置〉

[0025]

如图1所示,用来切断多晶硅棒s的切断装置10包括基端侧支撑部11、前端侧支撑部12、切断部13、第一喷嘴14以及第二喷嘴15。

[0026]

成为本发明的对象的多晶硅棒s例如通过西门子法而制造。在西门子法中,首先,在钟罩型的反应器内,沿着大致竖直方向竖立例如倒u字状的直径数mm、长度1000mm~3000mm的硅芯线,通过通电加热而加热保持为约1100℃。在该状态下,将含硅化合物、例如单硅烷或三氯硅烷等与氢气一起供给至反应器内,使其在硅芯线表面反应,而使硅析出至硅芯线表面,从而获得多晶硅棒s。该多晶硅棒s通常具有直径50mm~200mm、长度1000mm~3000mm的大致圆柱状的细长形状。

[0027]

基端侧支撑部11是以能够旋转的方式支撑多晶硅棒s的一端(以下称为基端)的端部的构件,前端侧支撑部12是以能够旋转的方式支撑多晶硅棒s的另一端(以下称为前端)的端部的构件。

[0028]

基端侧支撑部11包括:圆筒状的圆筒壁部111;夹头111a,从圆筒壁部111的轴向中央附近向径向内侧突出;圆筒底壁112,覆盖圆筒壁部111的基端侧端面;轴构件113,从圆筒底壁112向基端侧延伸,以同心轴状配置于圆筒壁部111。基端侧支撑部11将应切断的多晶硅棒s的基端侧的部分以同心轴状收容于圆筒壁部111内的空腔中并对其进行支撑。轴构件113经由链条等传动构件114而连结于用来使轴构件113旋转而驱动的旋转驱动源115。

[0029]

前端侧支撑部12包括在多晶硅棒s的圆周方向上分别相隔120度的三对辊121,该三对辊的旋转轴与基端侧支撑部11的圆筒壁部111的旋转轴平行。

[0030]

切断部13是在与前端侧支撑部12相比更前端侧切断多晶硅棒s的构件。切断部13

包括旋转驱动源131、连结于旋转驱动源131的输出轴的旋转轴部132、以及安装于旋转轴部132的刀片133(切断工具)。在本实施方式中,刀片133是在基板的外周部固定了金刚石研磨粒的外圆刀金刚石刀片,但本发明的切断工具并不限定于此,例如也可以为内圆切割刀片、带锯或线锯等。在通过西门子法制造的多晶硅棒s的切断中,要求将直径50mm~200mm的多晶硅棒s以大致垂直于延伸方向的方式切断数分钟而分成两份,因此从生产性或设备成本的方面来说,本发明的切断工具优选外圆切割刀片。刀片133的尺寸并无特别限定,例如直径为250mm~450mm,刀的厚度为1mm~3mm。

[0031]

作为外圆刀金刚石刀片的种类,例如可列举图2所示的金属结合刀片133a及电沉积刀片133b。金属结合刀片133a是通过将成为结合剂的多种金属粉末与金刚石研磨粒一起混合固化并烧结而制作。作为金属粉末,例如可使用钴、铁、钢、钨、青铜(cu

‑

sn)或镍等。

[0032]

另一方面,电沉积刀片133b是通过使用悬浮着金刚石研磨粒的金属的镀敷液(电解质溶液),利用电解镀敷法使金属析出至基板的表面,同时使金刚石研磨粒吸附于金属表面并结合而制作。作为结合剂的镀敷层通常以镍为基底。

[0033]

除此以外,作为外圆刀金刚石刀片的种类,虽然并未图示,但也可以使用通过树脂结合而固定了金刚石研磨粒的树脂结合刀片。所使用的树脂结合并无特别限制,可使用市售品。

[0034]

在电沉积刀片133b中,由于研磨粒密集于基板表面,故而结合剂的露出面积少,且结合剂的金属成分主要限于镍。因此,在使用电沉积刀片133b切断多晶硅棒s时,来自刀片133的污染物质不易飞散,或者能够特定出飞散的污染物质的种类。因此,为了进一步有效地减少来自刀片133的污染物质对多晶硅棒s的污染,刀片133优选为电沉积刀片133b。

[0035]

此外,只要没有特别说明,则本发明中的“切断多晶硅棒时的污染”包括附着于多晶硅棒s的表面的污染及扩散至多晶硅棒s的内部的污染、尤其是金属污染。这里,扩散至多晶硅棒s的内部的污染例如意指即使利用化学药品将切断多晶硅棒s所获得的多晶硅棒的短棒、以及将该短棒破碎所获得的硅粒的表面溶解去除数μm也会残留的污染。

[0036]

再次参照图1,第一喷嘴14是用来向多晶硅棒s的切断位置供给液体l1的构件。第一喷嘴14配置于刀片133及多晶硅棒s的切断位置的上方,且朝向下方开口。从第一喷嘴14供给的液体l1作为减少刀片133与多晶硅棒s之间的摩擦的润滑介质发挥功能,同时作为吸收因摩擦所产生的热的冷却介质发挥功能。另外,液体l1也发挥以下功能,即在切断多晶硅棒s时,通过以被吹送至刀片133及多晶硅棒s的切断位置的方式被供给,而将来自刀片133的研磨粒及金属粉以及多晶硅棒s的切削粉去除。

[0037]

第一喷嘴14连接于供给液体l1的配管(未图示),在切断多晶硅棒s时,能够将液体l1以任意流量供给至切断位置。

[0038]

作为第一喷嘴14的前端,可使用任意形状,并无限定,例如可使用喇叭形喷嘴。第一喷嘴14的前端的开口部的大小并无特别限制,优选能够根据多晶硅棒s的大小、供给至多晶硅棒s的切断位置的液体的量等而供给切断所需的充分的量的大小。具体而言,优选使用开口部的宽度为0.5~15mm左右的喷嘴。

[0039]

关于液体l1的种类,只要作为润滑介质及冷却介质发挥功能,那么并无特别限定,例如可为水或油等,进而可为添加了洗涤成分等添加剂的液体。为了使多晶硅棒s的污染最小化,液体l1优选为纯水,尤其优选比电阻为1mωcm(兆欧厘米)以上的纯水。

[0040]

液体l1的流量并无特别限定,可为在将液体l1从第一喷嘴14吹送到多晶硅棒s的上表面时,在与多晶硅棒s的直径

×

直径的面积相当的范围内扩展而在多晶硅棒s的上表面流动的量,例如可为5~20l/min。

[0041]

如下文所述,在切断多晶硅棒s时,存在液体l1与多晶硅棒s的切削粉及来自刀片133的污染物质一起飞散的情况。飞散体包括液体l1、多晶硅棒s的切削粉及来自刀片133的污染物质中的任一种以上,来自刀片133的污染物质例如包括研磨粒及结合剂等。根据发明者等人的潜心研究,明确了不论液体l1的流量如何,液体l1流动的多晶硅棒s表面的范围均为与多晶硅棒s的直径大致相同的宽度,但飞散体附着于多晶硅棒s表面的范围根据液体l1的流量,而达到多晶硅棒s的切断位置至延伸方向上相距多晶硅棒s的直径的3倍~5倍的距离的位置。

[0042]

第二喷嘴15相较于第一喷嘴14而配置于基端侧,是用来供给用于去除多晶硅棒s的表面的污染物质的液体l2的构件。第二喷嘴15以能够将液体l2供给至多晶硅棒s的表面中的切断位置至基端侧相距多晶硅棒s的直径的至少2倍以上的位置、例如切断位置至基端侧相距1000mm的位置的范围内的方式配置,且朝向下方开口。从第二喷嘴15供给的液体l2发挥了将在切断多晶硅棒s时飞散的飞散体从多晶硅棒s的表面去除的功能。

[0043]

为了更有效地去除切断多晶硅棒s时的飞散体,从第二喷嘴15供给的液体l2优选被供给至多晶硅棒s的表面中从第一喷嘴14供给的液体l1未流过而飞散体附着的范围。

[0044]

第二喷嘴15连接于供给液体l2的配管(未图示)。作为第二喷嘴15的前端,可使用任意形状,并无限定,例如可与第一喷嘴14同样地使用喇叭形喷嘴。第二喷嘴15的前端的开口部的大小并无特别限制,优选能够根据多晶硅棒s的大小、供给至多晶硅棒s的切断位置的液体的量等而供给切断所需的充分的量的大小。具体而言,优选使用开口部的宽度为0.5~15mm左右的喷嘴。

[0045]

关于液体l2的种类,只要可去除切断多晶硅棒s时的飞散体,那么就没有特别限定,例如可为纯水、或含有洗涤成分等添加剂的水。为了使多晶硅棒s的污染最小化,液体l2优选纯水,尤其优选比电阻为1mωcm以上的纯水。

[0046]

另外,液体l2可与液体l1为相同组成,也可为不同的组成。为了简化液体l1、液体l2的配管结构,优选液体l2与液体l1为相同组成。

[0047]

液体l2的流量并无特别限定,可为在将液体l2从第二喷嘴15吹送到多晶硅棒s的上表面时,在与多晶硅棒s的直径

×

直径的面积相当的范围内扩展而在多晶硅棒s的上表面流动的量。例如,从更有效地去除杂质的角度而言,液体l2的流量优选多于液体l1的流量,具体而言可为20~40l/min。

[0048]

在本实施方式中,第二喷嘴15相较于第一喷嘴14而在基端侧配置了一个,且配置于多晶硅棒s的上方,但第二喷嘴15的位置及数量并不限定于此。第二喷嘴15的位置并无限定,例如可以将液体l2从第二喷嘴15供给至多晶硅棒s的表面中的切断位置至延伸方向的至少一个方向上,即基端侧和前端侧的至少一侧相距多晶硅棒s的直径的至少2倍以上的位置的范围的方式配置。因此,第二喷嘴15可相较于第一喷嘴14而在基端侧配置一个以上,也可以相较于第一喷嘴14而在前端侧配置一个以上,也可以在第一喷嘴14的两侧配置一个以上。

[0049]

第二喷嘴15的数量的上限值并无特别限定。为了简化切断装置10的结构,且为了

降低切断加工的成本,第二喷嘴15的数量优选10个以下。

[0050]

另外,第二喷嘴15的位置可固定,或也可以沿着多晶硅棒s的延伸方向移动。在第二喷嘴15能够移动的情形时,与固定的情形时相比,能够将液体l2供给至更大的范围,从而更有效地去除污染物质。

[0051]

另外,在本实施方式中,第二喷嘴15配置于多晶硅棒s的上方,但第二喷嘴15的位置并不限定于此,也可以配置于多晶硅棒s的侧方或下方。为了使从第二喷嘴15供给的液体与切断多晶硅棒s时飞散的污染物质一起流向下方,第二喷嘴15优选配置于多晶硅棒s的上方。

[0052]

〈多晶硅棒的切断方法〉

[0053]

在利用刀片133切断多晶硅棒s时,首先,使连结于基端侧支撑部11的旋转驱动源115旋转,由此经由传动构件114使基端侧支撑部11的轴构件113、圆筒底壁112及圆筒壁部111旋转,从而使由夹头111a固定于圆筒壁部111的多晶硅棒s旋转。此时,前端侧支撑部12的三对辊121也会旋转,因此前端侧支撑部12不会妨碍多晶硅棒s的旋转,而对多晶硅棒s进行支撑。

[0054]

另外,从第一喷嘴14向刀片133及多晶硅棒s的切断位置供给液体l1,同时从第二喷嘴15向多晶硅棒s的表面供给液体l2。

[0055]

然后,使切断部13的旋转驱动源131旋转,由此使旋转轴部132及刀片133向与多晶硅棒s相反的方向旋转,并且将刀片133以大致垂直于多晶硅棒s的延伸方向的方式压抵于多晶硅棒s的切断位置。然后,刀片133的金刚石研磨粒与多晶硅棒s的表面接触,对多晶硅棒s进行挖削,由此将多晶硅棒s从外周向中心切断。

[0056]

沿着多晶硅棒s的延伸方向分别在不同的位置适当重复该切断步骤,由此制造多晶硅棒s的短棒。换言之,多晶硅棒s的短棒的制造方法包括所述切断步骤。进一步地,通过利用例如锤或粉碎机等将该短棒粉碎的粉碎步骤,由此制造多晶硅棒s的硅粒。换言之,多晶硅棒s的硅粒的制造方法包括所述粉碎步骤。

[0057]

根据这种结构,可利用从第一喷嘴14供给的液体l1将来自刀片133的污染物质从多晶硅棒s的切断位置去除。另外,可利用从第二喷嘴15供给的液体l2将切断多晶硅棒s时所飞散的包含来自刀片133的污染物质的飞散体从多晶硅棒s的表面去除。因此,能够有效地减少来自刀片133的污染物质对多晶硅棒s的污染。

[0058]

根据本发明的一实施方式的方法,不仅能够减少简单附着于多晶硅棒s的表面的污染物质,而且也能够有效地减少利用将多晶硅棒s的表面溶解去除数μm的蚀刻处理都难以去除的金属污染物质。

[0059]

更具体而言,根据现有的方法,飞散的切削液在切断时不会流下,而是附着于多晶硅棒而干燥。并且,该切削液所含的金属污染物质会扩散至多晶硅棒s的表面及该表面附近,而存在即使进行蚀刻处理也无法充分减少金属污染物质的可能性。对此,通过本发明的一实施方式的方法能够更有效地减少所述金属污染物质。因此,进行蚀刻处理所获得的多晶硅棒s能够适宜地用于金属污染物质被充分减少的单晶硅锭的制造中。

[0060]

另外,可将从第二喷嘴15供给的液体供给至切断位置至相距多晶硅棒s的直径的至少2倍以上的位置的范围。由此,在多晶硅棒s的表面内,能够将液体供给至切断多晶硅棒s时飞散的飞散体主要到达的范围内,因此能够更有效地减少该表面的污染。

[0061]

另外,由于第二喷嘴15从多晶硅棒s的上方供给液体,故而包含切断多晶硅棒s时飞散的污染物质的液体可于在多晶硅棒s的表面移动后流向多晶硅棒s的下方。由此,能够将包含该污染物质的液体从多晶硅棒高效地去除。

[0062]

另外,在固定金刚石研磨粒时,可利用使用了金属成分主要限于镍的电解镀敷的电沉积刀片133b来切断多晶硅棒s,而非包含多种金属成分的结合剂。由此,在切断多晶硅棒s时,来自刀片133的污染物质不易飞散,且能够特定出飞散的污染物质的种类。因此,能够更有效地减少来自刀片133的污染物质对多晶硅棒s的污染。另外,由于多晶硅棒s沿着与刀片133的旋转方向相反的方向旋转,故而在切断步骤中,可防止多晶硅棒在切断位置以外的位置断裂。

[0063]

〔实施方式2〕

[0064]

以下对本发明的其他实施方式进行说明。此外,为了方便说明,对具有与所述实施方式中所说明的构件相同的功能的构件标注相同的符号,而不再重复其说明。

[0065]

如图3所示,切断装置20进一步包括抽吸口26,所述抽吸口26用来将包含因多晶硅棒s的切断而飞散的飞散体的空气抽吸去除,除此以外,切断装置20包括与实施方式1的切断装置10相同的结构。

[0066]

抽吸口26的位置并无特别限定,例如可在多晶硅棒s的延伸方向上配置于第一喷嘴14与第二喷嘴15之间。这样,为了将切断多晶硅棒s时的飞散体更有效地抽吸去除,抽吸口26优选以第二喷嘴15为基准而沿着与第一喷嘴14相同的方向配置。另外,抽吸口26的上下方向的高度并无特别限定,可为与多晶硅棒s相同的程度。抽吸口26优选配置于不妨碍作业员的作业的位置。

[0067]

在刀片133为外圆切割刀片的情形时,抽吸口26优选配置于刀片133中与多晶硅棒s接触的部分在接触后因旋转而前进的方向的前方。例如,在从多晶硅棒s的基端侧观察而刀片133右旋的情形时,优选将抽吸口26配置于多晶硅棒s的左侧。根据这种结构,从刀片133飞散的飞散体被抽吸口26高效地抽吸,因此能够更有效地减少来自刀片133的污染物质对多晶硅棒s的污染。

[0068]

关于抽吸口26的抽吸速度,只要为能够将切断多晶硅棒s时的飞散体充分抽吸的速度,那么就没有特别限制。抽吸口26优选例如以10~30m3/min的抽吸速度来抽吸包含飞散体的空气。

[0069]

另外,为了将切断多晶硅棒s时的飞散体更有效地抽吸而去除,也可以形成多个抽吸口26。

[0070]

根据该结构,在因切断多晶硅棒s而飞散的飞散体到达多晶硅棒s的表面之前便可将该飞散体抽吸去除。因此,能够抑制到达多晶硅棒s的表面的飞散体的量,因此能够利用由第二喷嘴15供给的液体l2将飞散体从多晶硅棒s的表面更有效地去除。

[0071]

〔总结〕

[0072]

为了解决所述课题,本发明的一种形态中,多晶硅棒的切断方法包括利用切断工具将多晶硅棒切断的切断步骤,且在所述切断步骤中,从第一喷嘴向所述多晶硅棒的切断位置供给液体,从第二喷嘴向所述多晶硅棒的表面供给所述液体。

[0073]

根据所述结构,可利用从第一喷嘴供给的液体将来自切断工具的污染物质从多晶硅棒的切断位置去除。另外,可利用从第二喷嘴供给的液体将切断多晶硅棒时飞散的包含

来自切断工具的污染物质的飞散体从多晶硅棒表面去除。因此,能够有效地减少来自切断工具的污染物质对多晶硅棒的污染。

[0074]

本发明的一种形态中,多晶硅棒的切断方法可将所述液体从所述第二喷嘴供给至所述表面中的所述切断位置至所述多晶硅棒的延伸方向的至少一个方向上相距所述多晶硅棒的直径的至少2倍以上的位置的范围。

[0075]

根据所述结构,将从第二喷嘴供给的液体供给至切断位置至相距多晶硅棒的直径的至少2倍以上的位置的范围。因此,在多晶硅棒的表面内,能够将液体供给至切断多晶硅棒时飞散的飞散体主要到达的范围内,因此能够更有效地减少该表面的污染。

[0076]

本发明的一种形态中,多晶硅棒的切断方法可为以从所述第二喷嘴供给的所述液体于在所述多晶硅棒的所述表面移动后流向所述多晶硅棒的下方的方式,利用所述第二喷嘴从所述多晶硅棒的上方供给所述液体。

[0077]

根据所述结构,由于第二喷嘴从多晶硅棒的上方供给液体,故而包含切断多晶硅棒时飞散的污染物质的液体流向多晶硅棒的下方。因此,能够将包含该污染物质的液体从多晶硅棒高效地去除。

[0078]

本发明的一种形态中,多晶硅棒的切断方法可为在所述切断步骤中,进而将包含因所述切断而飞散的飞散体的空气抽吸去除。

[0079]

根据所述结构,可在因切断多晶硅棒而飞散的飞散体到达多晶硅棒的表面之前便将该飞散体抽吸去除。因此,可抑制到达多晶硅棒的表面的飞散体的量,利用由第二喷嘴供给的液体将飞散体从多晶硅棒的表面更有效地去除。

[0080]

本发明的一种形态中,多晶硅棒的切断方法可为所述切断工具为固定了金刚石研磨粒的外圆切割刀片,在所述切断步骤中,也可使所述多晶硅棒以与所述外圆切割刀片的旋转方向相反的方向旋转。

[0081]

在将金刚石研磨粒固定于外圆切割刀片的情形时,存在来自固定所使用的结合剂(例如树脂结合、金属结合等)的污染物质将多晶硅棒污染,而对由该多晶硅棒制造的单晶硅锭的品质造成不良影响的情形。另一方面,根据所述结构,可抑制该些污染物质的不良影响。

[0082]

特别地,在使用外圆切割刀片中电沉积了金刚石研磨粒的外圆切割刀片的情形时,发挥出以下效果。在固定金刚石研磨粒时,利用使用了结合剂的金属成分主要限于镍的电解镀敷的刀片来切断多晶硅棒,而非包含多种金属成分的结合剂。因此,在切断多晶硅棒时,来自切断工具的污染物质不易飞散,且能够特定出飞散的污染物质的种类。因此,能够更有效地减少来自切断工具的污染物质对多晶硅棒的污染。

[0083]

另外,在切断步骤中,可防止多晶硅棒在切断位置以外的位置断裂。

[0084]

本发明的一种形态中,多晶硅棒的短棒的制造方法包括利用切断工具将多晶硅棒切断的切断步骤,且在所述切断步骤中,从第一喷嘴向所述多晶硅棒的切断位置供给液体,从第二喷嘴向所述多晶硅棒的表面供给所述液体。

[0085]

本发明的一种形态中,多晶硅棒的硅粒的制造方法也可包括:粉碎步骤,将通过所述多晶硅棒的短棒的制造方法所获得的所述短棒粉碎。

[0086]

本发明的一种形态中,多晶硅棒的切断装置包括:切断工具,用来切断多晶硅棒;第一喷嘴,向所述多晶硅棒的切断位置供给液体;及第二喷嘴,向所述多晶硅棒的表面供给

所述液体。

[0087]

本发明并不限定于上述各实施方式,可在权利要求所示的范围内进行各种变更,将不同的实施方式所分别揭示的技术手段适当组合所获得的实施方式也包含于本发明的技术范围内。

[0088]

实施例

[0089]

以下对本发明的一实施例进行说明。

[0090]

〔洗净硅粒的制作〕

[0091]

(实施例1)

[0092]

使用实施方式1的切断装置10,将多晶硅棒(直径约100mm)切断。切断是使用旭金刚石公司制造的金刚石电沉积刀片,使多晶硅棒s以约50rpm旋转,并且使刀片133以约2000rpm沿着相反方向旋转而进行。此时,以流量10l/min从第一喷嘴14供给作为液体l1的纯水,以流量30l/min从第二喷嘴15供给作为液体l2的纯水,并进行切断。将切断进行2次,而制作长度约500mm的短棒。

[0093]

利用碳化钨锤将所获得的多晶硅棒s的短棒破碎成最大尺寸约100mm,制作实施例1的多晶硅棒s的硅粒。将所制作的硅粒浸渍于硝氟酸溶液槽中,将其表面溶解去除数μm后,进行水洗、干燥,而制作洗净硅粒。

[0094]

(实施例2)

[0095]

在实施例1中,使用利用金属结合固定了金刚石研磨粒的金属结合刀片代替金刚石电沉积刀片,除此以外,以与实施例1同样的方式,制作实施例2的多晶硅棒s的洗净硅粒。

[0096]

(比较例1)

[0097]

在实施例1中,不从第二喷嘴15供给液体l2,而进行切断,除此以外,以与实施例1同样的方式,制作比较例1的多晶硅棒s的洗净硅粒。

[0098]

(比较例2)

[0099]

在实施例2中,不从第二喷嘴15供给液体l2,而进行切断,除此以外,以与实施例2同样的方式,制作比较例1的多晶硅棒s的洗净硅粒。

[0100]

(参照例)

[0101]

作为参照例,将未进行切断的多晶硅棒s破碎,将所获得的硅粒与实施例1同样地浸渍于硝氟酸溶液槽中,将其表面溶解去除数μm后,进行水洗、干燥,而制作洗净硅粒。

[0102]

〔表面重金属浓度〕

[0103]

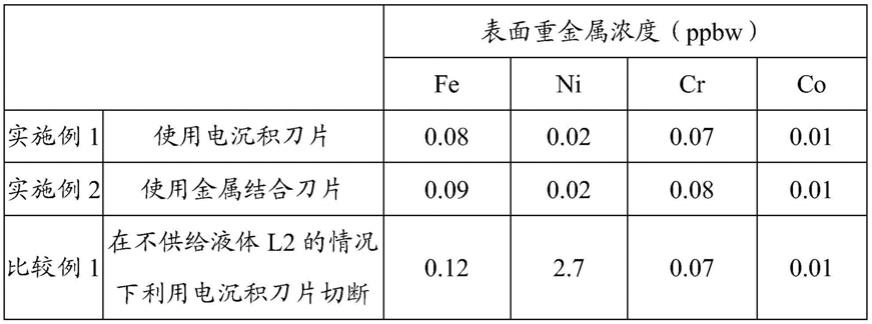

对于实施例1及实施例2以及比较例1及比较例2中所制作的洗净硅粒,通过以下方法测定表面重金属浓度。

[0104]

首先,将各洗净硅粒在室温下浸渍于硝氟酸溶液槽中,将其表面溶解约20微米的深度,而获得溶解液。其次,利用icp

‑

ms测定所获得的溶解液所含的重金属成分的质量。最后,由所获得的重金属成分的质量除以所述洗净硅粒的质量,由此求出表面重金属浓度(单位ppbw:parts per billion weight(按质量计的十亿分之一))。将结果示于表1。

[0105]

[表1]

[0106][0107][0108]

实施例中的重金属浓度低于比较例中的重金属浓度,为与作为参照例的非切断品相同程度的水平。

[0109]

[符号的说明]

[0110]

10:切断装置

[0111]

13:切断部

[0112]

14:第一喷嘴

[0113]

15:第二喷嘴

[0114]

20:切断装置

[0115]

26:抽吸口

[0116]

133:刀片

[0117]

133b:电沉积刀片

[0118]

l1:液体

[0119]

l2:液体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1