一种核电钢大电炉用镁碳砖生产工艺的制作方法

1.本发明涉及耐火材料生产技术领域,具体涉及一种核电钢大电炉用镁碳砖生产工艺。

背景技术:

2.现在的镁碳砖生产烧结的窑型主要有旋转窑和隧道窑,旋转窑砖坯不动而窑体进行旋转式移动实现焙烧工作,虽然产量大,劳动强度小,但是旋转窑建造时对技术要求极高,不利于建造,投入成本高,隧道窑虽然结构简单、造价低、操作方便,适于大多数工厂的投入,其主体为直通式隧道,隧道内壁面敷设有耐火保温材料,沿着隧道的纵深方向,依次划分为预热段、烧结段和降温段,预热段是对生料即镁碳砖砖坯进行加热去湿的区域,烧结段是通过燃料燃烧方式对生料进行为时60~120分钟1300℃的高温烧结区域,烧结段同时也作为隧道窑的燃料燃烧室,降温段是对熟料即已烧成的镁碳砖进行降温和待出窑的区域,其缺点产量小,效率低;

3.同时传统的窑车为一个可以移动的平板,需要在其上进行码垛,上一层的砖坯压于下一层的砖坯上,进行层层叠加,码垛的要求为“边密中稀”,故码垛的过程耗时费力,同时工人摆砖的危险性高,工人的安全得不到保障,很容易出现砖跺垮塌,且位于底层的砖坯承受压力最大,容易压裂或者变形,且堆砌的砖坯受热不均匀,容易出现裂痕。

4.故亟需一种核电钢大电炉用镁碳砖生产工艺,既能够满足旋转窑的产量大的特点,解决旋转窑建造时对技术要求极高,不利于建造,投入成本高的技术问题,同时还能够解决现有的隧道窑产量小,效率低,同时能够解决码垛的耗时费力以及受热不均匀,因为受热不均,其直接后果是:轻者导致干燥成型后镁碳砖内部各项力学性能不均衡,重者出现皲裂、变形等严重质量问题。

技术实现要素:

5.为解决上述问题,本发明提供了一种核电钢大电炉用镁碳砖生产工艺。

6.一种核电钢大电炉用镁碳砖生产工艺,其具体步骤如下:

7.s1:称量,按照比例称取所需的原料;

8.s2:混料,将步骤s1中所称取的原料进行混合;

9.s3:成型,将步骤s2中混合的原料进行压制成型;

10.s4:烧结,将步骤s3中经过压制成型的原料进行烧结成成品镁碳砖;

11.步骤s4中于干燥窑中进行烧结,所述干燥窑其包括有窑体底座,所述窑体底座上固定有轨道以及窑体,所述轨道穿过所述窑体,所述轨道上滑动连接有窑车放置板,所述窑车放置板在驱动装置的驱动下可沿着轨道滑动,所述窑车放置板上可安装有窑车,所述窑车在窑车拨动装置的驱动下旋转。

12.作为优选,所述轨道为封闭式的腰型孔状结构,其包括有半圆弧部以及平行部,所述窑体为直通式隧道结构,其数量为2个分别布置于平行部上。

13.作为优选,当窑车安装于所述窑车放置板上等待进窑时,多个所述窑车放置板均排列于所述半圆弧部处。

14.作为优选,所述驱动装置包括有同步主动齿轮、同步从动齿轮以及连接同步主动齿轮和同步从动齿轮的循环链条,所述同步主动齿轮与旋转电机的输出端连接,所述窑车放置板的一侧固定于所述循环链条上。

15.作为优选,所述窑车包括有车体,所述车体下方固定有车轮,所述车体包括有多个沿纵向方向等间距分布的托架。

16.作为优选,所述托架包括有圆形的外轮廓部,所述外轮廓部内等间距平行固定有多根支撑部,所述支撑部为波浪形结构。

17.作为优选,所述窑车放置板包括有放置底板,所述放置底板固定于所述循环链条上,所述放置底板上方通过轴承转动连接有旋转板,所述旋转板为圆形结构,其圆周方向上等间距分布有旋转凸条。

18.作为优选,所述旋转板上成型有限位凸起,所述车体下方固定有与所述限位凸起相配合的限位槽,所述旋转板与所述窑车通过插销进行互锁固定。

19.作为优选,所述窑车拨动装置包括有用于拨动窑车的拨动机构以及驱动拨动机构移动的移动驱动机构,所述窑车拨动装置位于所述窑体远离所述驱动装置的一侧,所述拨动机构包括有均匀分布的拨板,所述拨板与所述旋转凸条相配合,所述拨板在不断循环移动的过程中拨动旋转凸条使旋转板旋转。

20.作为优选,所述拨动机构包括有底座,所述底座内固定有拨动电机,所述拨动电机的输出端穿过底座固定有第二同步主动齿轮、第二同步从动齿轮以及连接第二同步主动齿轮和第二同步从动齿轮的第二循环链条,所述第二同步主动齿轮与第二同步从动齿轮均与底座转动连接,所述第二循环链条穿过所述窑并与之相扣,所述第二循环链条外周圆上均匀分布有所述拨板;

21.所述移动驱动机构包括有第一电机,所述第一电机的输出端上固定有第一连杆,所述第一连杆远离所述第一电机的一端上连杆连接有第二连杆,所述第二连杆与所述底座铰接,所述底座滑动连接于滑轨上。

22.本发明的有益效果是:

23.(1)本发明公开了一种核电钢大电炉用镁碳砖生产工艺,其包括有窑体底座,所述窑体底座上固定有轨道以及窑体,所述轨道为封闭式的腰型孔状结构,其包括有半圆弧部以及平行部,所述窑体的数量为两个分别位于平行部上,本发明实现了通过驱动装置同步实现了两道进窑烧制工序,大大提高了生产的效率,节省了设备投入成本,提高企业的经济效益。

24.(2)本发明公开了一种核电钢大电炉用镁碳砖生产工艺,所述窑车包括有多个沿纵向方向等间距分布的托架,所述托架包括有外轮廓部和多根支撑部,所述支撑部为波浪形结构,其波浪形结构能够在支撑起坯砖的同时也尽可能减少与坯砖的接触面积,保证砖坯烧制的质量,同时将砖坯分层放置于托架上既可以减少工人码垛的时间以及难度,避免传统的层层叠加的码垛方式出现砖跺垮塌以及底层的砖坯受压大出现压裂或者变形的现象。

25.(3)本发明公开了一种核电钢大电炉用镁碳砖生产工艺,通过窑车拨动装置拨动

旋转板上的旋转凸条,从而带动窑车旋转,使得放置于窑车上的砖坯不管处于预热段、烧结段还是降温段,均能够进行缓慢旋转,实现均匀受热,解决了因为受热不均导致干燥成型后镁碳砖内部各项力学性能不均衡,或出现皲裂、变形等严重质量问题,提高了产品的成品率,实现了经济效益,同时通过窑车拨动装置能够带动多个窑车旋转,且能够不破坏所述窑体的结构上实现该功能更加巧妙灵活。

附图说明

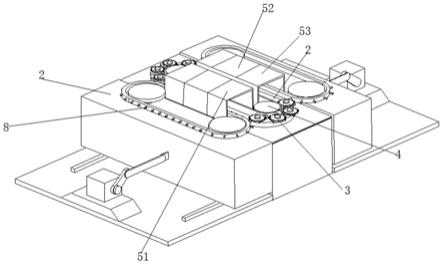

26.图1为本发明的一种核电钢大电炉用镁碳砖生产工艺立体结构示意图;

27.图2为本发明的一种核电钢大电炉用镁碳砖生产工艺的窑车拨动装置结构示意图;

28.图3为本发明的窑车安装于窑车放置板上的结构示意图;

29.图4为本发明一种核电钢大电炉用镁碳砖生产工艺的窑车结构示意图;

30.图5为本发明一种核电钢大电炉用镁碳砖生产工艺的坯砖码垛于托板上的部分结构示意图。

31.图中:轨道2、窑车放置板3、放置底板31、旋转板32、旋转凸条33、驱动装置4、窑体5、预热段51、烧结段52、降温段53、窑车6、托架61、外轮廓部62、支撑部63、窑车拨动装置8、拨动机构81、底座811、移动驱动机构82、拨板83、第一连杆822、第一电机821、第二连杆823。

具体实施方式

32.下面结合附图对本发明作以下进一步说明,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

34.如图1~5所示,一种核电钢大电炉用镁碳砖生产工艺,其生产工艺如下:

35.s1:称量,按照比例称取所需的原料,取铝镁碳颗粒55%~75%,铝镁碳细粉10%~15%,电熔镁砂细粉5%~10%,金属铝粉1%~2%,金属硅粉1%~2%,鳞片石墨3%~8%,结合剂2%~4%;

36.s2:混料,将步骤s1中所称取的原料进行混合;

37.s3:成型,将步骤s2中混合的原料通过压机进行压制成型;

38.s4:烧结,将步骤s3中经过压制成型的原料进行烧结成成品镁碳砖;

39.步骤s4中于干燥窑中进行烧结,所述干燥窑其包括有窑体其包括有窑体底座,所述窑体底座上固定有轨道2以及窑体5,所述轨道2为封闭式的腰型孔状结构,其包括有半圆

弧部以及平行部,所述窑体5的数量为两个分别位于平行部上,所述轨道2上滑动连接有窑车放置板3,所述窑车放置板3在驱动装置4的驱动下可沿着轨道2滑动,所述窑车放置板3上可安装有窑车6,所述窑车6在窑车拨动装置8的驱动下旋转,本发明实现了通过驱动装置4同步实现了两道进窑干燥工序,大大提高了生产的效率,节省了设备投入成本,提高企业的经济效益。

40.具体地,所述驱动装置4包括有同步主动齿轮、同步从动齿轮以及连接同步主动齿轮和同步从动齿轮的循环链条,所述同步主动齿轮与旋转电机的输出端连接,所述窑车放置板3的一侧固定于所述循环链条上。

41.具体地,所述窑体5为直通式隧道窑,其包括有预热段51、烧结段52和降温段53,其内部结构为本领域常规技术,故不多加赘述。

42.具体地,所述窑车6包括有车体,所述车体下方固定有车轮,所述车体包括有多个沿纵向方向等间距分布的托架61,所述托架61包括有圆形的外轮廓部62,所述外轮廓部62内等间距平行固定有多根支撑部63,所述支撑部62为波浪形结构,其波浪形结构能够在支撑起坯砖的同时也尽可能减少与坯砖的接触面积,保证砖坯烧制的质量,同时将砖坯分别放置于托架61上既可以减少工人码垛的时间,避免传统的层层叠加的码垛方式容易出现砖跺垮塌以及底层的砖坯受压大,容易压裂或者变形的现象,所述支撑部63的位置低于所述外轮廓部62的位置,避免窑车6旋转过程中,位于边缘的坯砖滑落的问题。将砖坯如图5所示的方式放置于托架61,且保证砖坯之间的间距为40~70mm,所述外轮廓部62为圆形也更利于砖坯的受热均匀,因为圆形的结构其温度的分布也是呈环形均匀分布的。

43.具体地所述窑车放置板3包括有放置底板31,所述放置底板31固定于所述循环链条上,所述放置底板31上方通过轴承转动连接有旋转板32,所述旋转板32为圆形结构,其圆周方向上等间距分布有旋转凸条33,所述旋转板32上成型有限位凸起,所述车体下方固定有与所述限位凸起相配合的限位槽64,通过所述限位槽64与所述限位凸起便于将窑车6安装于所述所述窑车放置板3上,所述旋转板32上成型有用于安装车轮的安装槽,从而当窑车6放置于所述窑车放置板3上后,所述车轮不会滑动,两者的固定性更强,最后通过多个插销进行互锁固定,所述插销在附图中未体现,为本领域常规部件,故不多加赘述。

44.具体地,所述窑车拨动装置8包括有用于拨动窑车6的拨动机构81以及驱动拨动机构81移动的移动驱动机构82,所述窑车拨动装置8位于所述窑体5远离所述驱动装置4的一侧,所述拨动机构81包括有均匀分布的拨板83,所述拨板83与所述旋转凸条33相配合,所述拨板83在不断循环移动的过程中拨动旋转凸条33使旋转板32旋转;

45.所述拨动机构81包括有底座811,所述底座811内固定有拨动电机,所述拨动电机的输出端穿过底座811固定有第二同步主动齿轮、第二同步从动齿轮以及连接第二同步主动齿轮和第二同步从动齿轮的第二循环链条,所述第二同步主动齿轮与第二同步从动齿轮均与底座811转动连接,所述第二循环链条穿过所述窑体5并与之相扣,所述第二循环链条外周圆上均匀分布有所述拨板83;

46.所述移动驱动机构82包括有第一电机821,所述第一电机821的输出端上固定有第一连杆822,所述第一连杆822远离所述第一电机821的一端上连杆连接有第二连杆823,所述第二连杆823与所述底座811铰接,所述底座811滑动连接于滑轨;通过窑车拨动装置8拨动旋转板32上的旋转凸条33,从而带动窑车6旋转,使得放置于窑车6上的砖坯不管处于预

热段、烧结段还是降温段,均能够进行缓慢旋转,实现均匀受热,解决了因为受热不均导致干燥成型后镁碳砖内部各项力学性能不均衡,或出现皲裂、变形等严重质量问题,提高了产品的成品率,实现了经济效益。

47.具体操作方法:当装满砖坯的窑车6移动至本发明的干燥窑处,通过桁车将窑车6抓取并安装于窑车放置板3上,并人工将插销进行锁定,同时在逐步安装窑车6的过程中可以通过驱动机构4来调整窑车放置板3的位置来安装窑车6,当窑车6安装完毕后,此时所有的窑车放置板3均排列于两个半弧形部处,如图1所示,接着驱动装置4带动窑车放置板3移动,位于两个半弧形部的窑车放置板3分别进入两个窑体5,且均位于窑体5的预热段51处,则此时驱动装置4停止转动,第一电机821旋转一定的角度,第一连杆822向底座811方向转动,通过与之连杆连接的第二连杆823将底座811沿着滑轨推向窑体5方向,此时拨动电机转动,通过拨板83拨动旋转凸条33使得砖坯旋转均匀预热,当预热时间完成后需要进入烧结段52时,第一电机821反转一定的角度,将底座811沿着滑轨拉回,与此同时驱动装置4工作,继续带动窑车放置板3移动至烧结段52内进行烧结,则此时驱动装置4停止转动,第一电机821旋转一定的角度,第一连杆822向底座811方向转动,通过与之连杆连接的第二连杆823将底座811沿着滑轨推向窑体5方向,此时拨动电机转动,通过拨板83拨动旋转凸条33使得砖坯旋转均匀受热,当烧结时间完成后需要进入降温段53时,第一电机821反转一定的角度,将底座811沿着滑轨拉回,与此同时驱动装置4工作,继续带动窑车放置板3移动至降温段53内进行降温,则此时驱动装置4停止转动,第一电机821旋转一定的角度,第一连杆822向底座811方向转动,通过与之连杆连接的第二连杆823将底座811沿着滑轨推向窑体5方向,此时拨动电机转动,通过拨板83拨动旋转凸条33使得砖坯旋转均匀降温,当降温完成后,驱动装置4工作带动窑车放置板3出窑。

48.以上仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1