基架一体型真空热压装置的制作方法

基架一体型真空热压装置

1.本技术为专利申请案(国际申请日2015年3月17日,申请号201580019195.7,发明名称为“基架一体型真空热压装置”)的分案申请。

技术领域

2.本发明将被成型物的粉末或预备成型体在真空状态下加热及加压而烧结的基架一体型真空热压装置。

背景技术:

3.一般而言,碳化硅(sic)、碳化硼(bc)、氮化硅(sin)等为非氧化物系结构材料,是高强度、高硬度、耐磨性、高硬度、耐磨性、耐氧化性、耐腐蚀性的陶瓷(ceramics)的主要材料。

4.此类非氧化物系结构材料在其特性上形成较强的共有结合,因此,很难通过烧结成型,因此,通过热间加压烧结法成型。

5.热间加压烧结法是在高温下加热的同时加压,由此,使得形成致密的烧结体而成型,执行此类热间加压烧结法的装置,韩国专利公开第10

‑

2007

‑

0118866号(2007.12.18.公开)中公开。

6.如图1所示,以往的热间加压烧结装置(称为热压装置,100),包括:基架部110,支撑装置的整体荷重,使得容易移动装置;控制装置部160,使得能够控制及操作装置的整体性的动作,并表示装置的现有动作状态;加热装置部120,形成有搭载用于所述被烧结体的成型的烧结用模型部150的空间,用于供应及控制烧结所需的热;烧结用模型部150,配置于所述加热装置部内,具有形成有被烧结体的装入及模制空间的多层多轴的模制结构;多轴结构的加压装置部140,向所述烧结用模型部150提供为被烧结体的模制及形成强度的加压力。

7.上述的热间加压烧结装置100向烧结用模型部150搬入被成型物,并通过加热装置部120加热被成型物的同时,通过加压装置部140加压,而执行被成型物的烧结。

8.但,以往的热间加压烧结装置100需要安装用于支撑加压装置部140的基架部110,使得结构复杂,制造费用高,并且,使得烧结用模型部150的内部的热容易向外部排出,而需要较长的被成型物加热时间,同时,发生较多的热损失。

技术实现要素:

9.(一)要解决的技术问题

10.本发明为了将解决上述问题而提出,本发明要解决的问题是提供一种基架一体型真空热压装置,其结构单纯化,减少制造费用,提高隔热效果,而能够更加迅速地加热被成型物,同时,能够最小化热损失。

11.(二)技术方案

12.为了解决上述的技术问题的基架一体型真空热压装置,其特征在于,包括:基架腔

室,以真空空间开放的形状形成;门,安装于所述基架腔室,以便开放或密闭所述开放的真空空间;加热腔室,形成于所述基架腔室的内部,形成有用于搬入被成型物的加热空间,形成有用于将搬入至所述加热空间的被成型物进行加热的加热器;及气缸,结合于所述基架腔室,而加压搬入至所述加热腔室的加热空间的内部的被成型物。

13.包括:安装于所述加热腔室的内部,通过所述气缸被加压,而将被成型物以任意的形状压缩成型。

14.所述加热腔室形成得使得与所述基架腔室的开放的部分相同的方向的一面被开放,从而,在通过所述门开放或密闭所述真空空间时,所述加热空间也一同被开放或密闭。

15.包括:第1密封部,使得所述真空空间的周围与所述门之间形成气密;及第2密封部,使得所述加热空间的周围与所述门之间形成气密。

16.包括在所述基架腔室的两侧相对地加压的第1气缸和第2气缸。

17.所述门,包括:第1门,使得所述真空空间的一面开放或密闭;及第2门,使得与所述真空空间的一面相对的另一面开放或密闭。

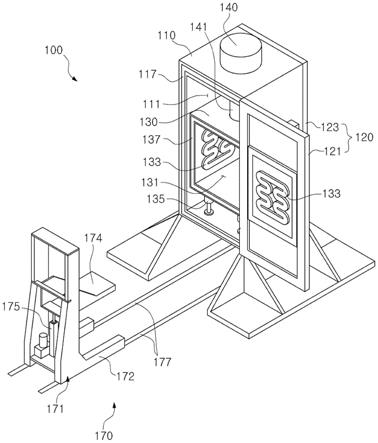

18.所述加热腔室包括在所述成型空间调整所述加热腔室的高低的高度调整部。

19.包括:向所述加热腔室搬入或搬出所述模型的输送装置。

20.所述输送装置,包括:轨道,安装于所述主基架的底部;及推车,沿着所述轨道行驶,搬运所述模型。

21.所述基架腔室,包括:真空装置,将所述真空空间的空气向外部排出,调整所述真空空间的真空度。

22.(三)有益效果

23.根据本发明,在基架腔室固定安装有气缸,从而,无需像以往另外安装腔室和用于固定气缸的基架,由此,结构简单,能够节省制造费用。

24.并且,在基架腔室的内部安装加热腔室,从而,通过在基架腔室形成的真空空间使得在加热腔室加热的热量被阻隔,由此,提高隔热效果,并使得被成型物被加速加热,同时,最小化热损失。

25.并且,将全部的基架腔室及加热腔室通过门同时开放及密闭,从而,能够容易迅速地搬入及搬出被成型物。

附图说明

26.图1为表示以往的热间加压烧结装置的正面图;

27.图2为表示根据本发明的实施例的基架一体型真空热压装置的立体图;

28.图3为表示根据本发明的实施例的基架一体型真空热压装置的正面图,为门被开放的状态;

29.图4为根据本发明的实施例的基架一体型真空热压装置的正截面图;

30.图5为沿着图4的a

‑

a截面切开的截面图;

31.图6为将构成根据本发明的实施例的基架一体型真空热压装置的气缸结合于基架腔室的上部的状态的正截面图;

32.图7为将构成根据本发明的实施例的基架一体型真空热压装置的气缸结合于基架腔室的下部的状态的正截面图;

33.图8为概略表示构成根据本发明的实施例的基架一体型真空热压的输送装置的侧面图。

34.附图标记说明

35.100:基架一体型真空热压装置

ꢀꢀꢀꢀꢀ

110:基架腔室

36.111:真空空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

117:第1密封部

37.120:门

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121:第1门

38.123:第2门

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130:加热腔室

39.131:加热空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

133:加热器

40.135:高度调整部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

137:第2密封部

41.140:第1气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141,151:驱动轴

42.150:第2气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

160:模型

43.170:输送装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

171:推车

44.172:行驶部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

173:轮子

45.174:甲板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

175:移动气缸

46.177:轨道

具体实施方式

47.以下,参照附图说明本发明的实施例。

48.如图2至图5所示,根据本发明的实施例的基架一体型真空热压装置100包括基架腔室110。

49.该基架腔室110形成为箱子形状,内部形成有要形成真空的真空空间111。

50.并且,基架腔室110形成为某一侧面或相对的两侧面开放的形状,使得真空空间111开放。

51.并且,基架腔室110可安装下面要说明的气缸(140,150)。

52.在下面将要对气缸(140,150)进行详细的说明。

53.根据本发明的实施例的基架一体型真空热压装置100包括门120。

54.该门120在基架腔室110可旋转地安装,以便开放或密闭从基架腔室110开放的真空空间111。

55.并且,门120包括第1门121和第2门123而构成。

56.例如,如实施例,基架腔室110的门120构成得将与开放的侧面相对的侧面开放,开放的侧面安装第1门121,在与开放的侧面相对的侧面安装第2门123,而通过第1门121和第2门123开放或密闭真空空间111。

57.如上述地,门120由第1门121和第2门123构成时,能够从基架腔室110的两侧搬入或搬出被成型物,并且,能够快速地冷却加热的基架腔室110的内部。

58.根据本发明的实施例的基架一体型真空热压装置100包括气缸(140,150)。

59.该气缸通过加压在基架腔室110的真空空间111内的被加工物而压缩成型。

60.并且,如实施例,气缸(140,150)包括第1气缸140和第2气缸150而构成。

61.该第1气缸140和第2气缸150通过加压位于基架腔室110的真空空间111内被加工物,相对地压缩成型。

62.在此,根据第1气缸140和第2气缸150的运转的技术是公知技术,因此,省略详细的说明。

63.并且,第1气缸140和第2气缸150可为通过油压或空压运转的气缸。

64.并且,第1气缸140和第2气缸150固定于基架腔室110,只使得各个驱动轴(141,151)贯通基架腔室110,使得驱动轴(141,151)出入于真空空间111。

65.此时,将第1气缸140和第2气缸150的驱动轴(141,151)分别安装于与基架腔室110相对的两侧面,使得在真空空间111相对地加压位于驱动轴之间的被加工物。

66.实施例中将第1气缸140和第2气缸150分别在基架腔室110的上部及下部相对地安装。

67.并且,第1气缸140的驱动轴141和第2气缸150的驱动轴151的自身为加热器,或内置加热器,或通过电气加热,以便在加压时加热被成型物。

68.并且,如图6所示,气缸(140,150)可只由结合于基架腔室110的上部的第1气缸140构成,使得从基架腔室110的上部加压被成型物,也可如图7所示,气缸(140,150)在基架腔室110只由第2气缸150构成,使得从基架腔室110的下部加压被成型物。

69.根据本发明的实施例的基架一体型真空热压装置100包括模型160。

70.该模型160是为了将被加工物制造成任意的形状,事先形成要成型的形状的金属的型(型),例如,模型160如上部模型和下部模型被分为多个型的状态下,通过外部的加压力加压插入于型的内部的被加工物,而使得被加工物形成任意形状地压缩成型。

71.此时,模型160是多个型被气缸(140,150)的驱动轴(141,151)加压以加压插入于多个型内的被加工物的形状压缩成型被加工物。

72.并且,被加工物可为粉末状态,或任意的形状,例如,由板、层积形状的板或块形状形成的预备成型体,被加工物以插入于模型160的状态搬入或搬出加热腔室130的内部。

73.根据本发明的实施例的基架一体型真空热压装置100包括加热腔室130。

74.该加热腔室130形成为具有用于搬入被成型物的加热空间131的箱子形状,位于基架腔室110的内部,并且,在加热腔室130形成有加热器133,搬入的被成型物通过气缸(140,150)被压缩成型的同时在加热被成型物的状态下使得压缩成型。

75.并且,在加热腔室130将被成型物插入于模型160的状态下,将模型160搬入至加热空间131的形状,将被成型物搬入加热空间131。

76.并且,在加热腔室130以能够搬入的大小形成模型160,在加热腔室130的内侧周围面,以加热模型160的形态,安装有用于加热插入于模型160的被加工物的加热器133。

77.并且,加热腔室130使得与基架腔室110的开放的部分相同的侧面开放,而通过在基架腔室110安装的门120开放或密闭内部空间的加热空间131。

78.并且,在加热腔室130,如实施例通过第1气缸140的驱动轴141和第2气缸150的驱动轴151加压插入于加热空间131的模型160,此时,第1气缸140的驱动轴141和第2气缸150的驱动轴151可贯通加热腔室130加压。

79.并且,安装于加热腔室130的加热器133可为通过电气加热的加热器133,加热器133不仅可在加热腔室130的内侧周围面安装多个,在开放或密闭基架腔室110的门120的部分即在门120的密闭加热腔室130的部分也可安装加热器133,并且,在加热腔室130的内侧上部及下部也可安装加热器133。

80.并且,加热器133可以通过电气加热的热线体现,但,也可如实施例,形成为将石墨(graphite)形成为之字形的板,并在该板上通电,进行加热。

81.在此,加热器133由石墨形成时,石墨是形成为结晶体的碳,相比由金属制造的热线更高的温度发热,而将加热腔室130的内部以更高的温度加热。

82.加热腔室130还可包括高度调整部135。该高度调整部135可调整位于基架腔室110的内部的加热腔室130在基架腔室110内部的高度。

83.并且,高度调整部135由驱动气缸(未图示)形成,构成得使结合于驱动气缸的加热腔室130在基架腔室110的内部由上部或下部移动,并且,在加热腔室130或高度调整部135中的某一个外面形成有具有螺纹的螺纹,在另一个形成有与螺杆螺丝结合的结合部,从而,通过螺杆的旋转,使得加热腔室130由上部或下部移动。

84.如上述地,使得在基架腔室110的内部调整加热腔室130的高度,从而,能够调整加热模型160的高度,并且,能够调整在加热腔室130插入模型的高度。

85.根据本发明的实施例的基架一体型真空热压装置100包括第1密封部117及第2密封部137。

86.该第1密封部117使得基架腔室110和门120之间形成气密,而密闭基架腔室110的真空空间111。

87.并且,第1密封部117可在真空空间111被开放的基架腔室110的周围部分和与其对应的门120的部分中的某一个或两个都形成,第1密封部117有气密性优秀的橡胶、合成树脂、聚氨酯、硅等形成。

88.第2密封部137使得加热腔室130和门120之间形成气密,而密闭加热腔室130的加热空间131。

89.并且,第2密封部137在加热空间131被开放的加热腔室130的周围部分和与其对应的门120的部分中某一个或两个上都形成,并且,第2密封部137由气密性优秀的橡胶、合成树脂、聚氨酯、硅等形成。

90.并且,不言而喻地,门120包括第1门121和第2门123构成时,在各个门120都安装有第1密封部117及第2密封部137。

91.根据本发明的实施例的基架一体型真空热压装置100包括真空装置(未图示)。

92.该真空装置在基架腔室110被门120密闭的状态下,将真空空间111的空气向外部排出,而调整真空空间111内部的真空度。

93.并且,真空装置可通过将基架腔室110的真空空间111的空气向外部排出的真空泵体现。

94.如图8所示,根据本发明的实施例的基架一体型真空热压装置100包括输送装置170。

95.门120在基架腔室110开放的状态下,该输送装置170将容纳被成型物的模型160搬入或搬出开放的加热空间131的内部,或直接搬入或搬出被成型物。

96.并且,输送装置170包括轨道177和推车171。

97.轨道177为用于推车171行驶的构成,可安装于要安装基架一体型真空热压装置100的底面。

98.并且,轨道177是推车171从基架腔室110的形成部分延伸至从基架腔室110分隔一

定距离的部分为止延伸而形成。

99.并且,推车171沿着轨道177行驶,在从基架腔室110分隔的部分装载模型160或被成型物移动至基架腔室110,向加热腔室130的内部搬运模型160或被成型物。

100.并且,推车171包括安装有沿着轨道177行驶的轮子173的行驶部172和从推车171可向行驶部172的上部及下部或前方及后方移动地安装的甲板174而构成。

101.此时,轮子173可通过马达可旋转地构成,甲板174在行驶部172通过移动气缸175可向上部及下部,或前方及后方移动地构成。

102.如上述地构成的输送装置170,从基架腔室110分隔既定距离的部分,使得甲板174向行驶部172的下部移动的状态下,将模型160或被成型物装载于甲板174,沿着轨道177驱动轮子173使其移动至基架腔室110的状态下,利用移动气缸175使得甲板174上升至加热腔室130的形成位置。

103.并且,利用移动气缸175,在行驶部172使得甲板174向前方移动,而将模型160或被成型物安装于加热腔室130的内部的状态下,再次将甲板174向后方移动,使得甲板174脱离加热腔室130的形状,将模型160或被成型物搬入至加热腔室130。

104.搬出与搬入相反地,通过运转输送装置170搬出。

105.下面说明以上说明的各个构成之间的作用和效果。

106.根据本发明的实施例的基架一体型真空热压装置100,在基架腔室110的内部形成有加热腔室130,在加热腔室130的内部安装有用于加热被成型物的加热器133。

107.此时,在加热腔室130形成有高度调整部135,而能够在基架腔室110的内部调整加热腔室130的高低。

108.并且,在基架腔室110上安装有门120,开放或密闭基架腔室110的真空空间111和加热腔室130的加热空间131的开放的部分。

109.再次,基架腔室110形成得两侧面被开放时,第1门121和第2门123分别开放及密闭开放的两侧面。

110.并且,在基架腔室110安装有用于加压被成型物的气缸(140,150),气缸(140,150)包括第1气缸140和第2气缸150,使得第1气缸140的驱动轴141和第2气缸150的驱动轴151相对地加压被加工物,或者,只由结合于基架腔室110的上部的第1气缸140或结合于基架腔室110的下部的第2气缸150构成,而使得各个驱动轴(141,151)加压被成型物地安装。

111.此时,第1气缸140的驱动轴141和第2气缸150的驱动轴151以贯通加热腔室130的形状安装,以便能够加压向加热腔室130搬入的被成型物,并且,被成型物在容纳于模型160的状态下搬入加热腔室130搬入。

112.如上述地构成的根据本发明的实施例的基架一体型真空热压装置100,首先,开放基架腔室110的门120,以便将被成型物搬入加热腔室130。

113.并且,利用输送装置170向模型160插入被成型物的状态下,将模型160搬入加热腔室130,并关闭门120密闭真空空间111密闭而形成真空的同时,密闭加热腔室130。

114.并且,通过门120使得基架腔室110密闭时,利用真空装置调整要执行压缩成型的真空空间111的内部压力的状态下,使得加热器133运转,对加热腔室130进行加热。

115.此时,在真空空间111或加热空间121,可将惰性气体等向真空空间111的内部注入。

116.并且,加热腔室130被加热,而使得被成型物加热后,使得第1气缸140及第2气缸150运转,以加压模型160的形状,压缩成型被成型物。

117.如上述地,通过加热器133加热的同时,通过第1气缸140和第2气缸150加压被成型物而烧结被成型物,或进行将层积的被成型物层压的压缩成型。

118.并且,完成任意的时间期间的压缩成型时,向真空空间111逐渐地注入空气,而解除真空,并开放门120,利用输送装置170将容纳于加热腔室130的模型160或被成型物搬出的形状,完成被成型物的压缩成型。

119.从而,根据本发明的实施例的基架一体型真空热压装置100,基架腔室110起到支撑气缸(140,150)的作用的同时执行真空腔室的功能,因此,无需另外制造支撑气缸(140,150)的框架,由此,基架一体型真空热压装置100的结构单纯化,而减少制造费用。

120.并且,基架腔室110的真空空间111执行隔热材料功能,加热腔室130的热能够最小化基架腔室110的热损失。

121.并且,在真空状态下进行压缩成型,因此,以更高的温度加热被成型物,超过被成型物所具有的材料的限度,提高强度、耐蚀性、疲劳寿命、耐磨性、耐冲击性、轻量性、电绝缘性等。

122.并且,在位于基架腔室110的内部的加热腔室130加热被成型物,从而,能够迅速地加热被成型物。

123.以上说明了本发明的实施例,但本发明的权利范围并非限定于此,包括本发明的实施例及本发明的技术领域的普通技术人员容易地变更而被认定为均等的范围的所有的变更及修订。

124.工业上的利用性

125.关于基架一体型真空热压装置的技术可在加热粘合、加热成型领域实现工业方面的利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1