耐腐蚀CFRP-高强钢复合管海洋骨料海水混凝土组合柱

耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱

技术领域

1.本发明涉及海洋建筑工程结构技术领域,具体涉及耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱。

背景技术:

2.由于地球上陆地资源的逐渐枯竭以及人类不断拓展生存空间的要求,人类进入了大规模的开发利用海洋的时期。然而,海洋土木工程的建设和使用过程中存在有建筑材料来源短缺和建筑结构使用寿命缩短这两个根本性问题,上述问题成为限制海洋土木工程建设发展的基础难题。一方面,若寻求到可就地取材、性能合适且储量丰富的替代材料不仅能降低建筑材料内陆运输的时间成本和经济成本,还可缓解内陆河砂过度开采导致的资源枯竭问题。珊瑚和海砂作为海洋中储量丰富的自然资源可分别作为传统混凝土粗集料和混凝土细集料的替代材料,这既解决了内陆河砂资源短缺,也可因地制宜地进行海洋工程,对于加速建设海洋工程意义重大。另一方面,海洋存在着极为恶劣的自然环境条件,传统的钢与混凝土结构在海洋中使用面临着严峻的耐久性问题。此外,海洋骨料海水混凝土的直接利用也必然面临内部配筋的耐腐蚀性问题。因此,必然需要研发新型耐腐蚀材料代替传统钢材,其还应具有较好的力学性能和与混凝土协同工作的能力。

3.申请号为cn201821124170.0的中国专利于2019年7月26日公开了一种frp管复合筋海砂混凝土柱,这种结构形式虽然避免了使用钢筋带来的锈蚀问题,并成功使用了海砂混凝土,但未改善frp材料抗剪性能差以及脆性破坏的缺点。申请号为cn104389381a的中国专利于2015年3月4日公开了一种复合柱、复合柱及复合加固方法,所述复合柱包括薄钢管及套装于薄钢管内的防火涂层料、cfrp布和混凝土,复合柱的防火抗震性能较好,但实施过程较为复杂,且复合柱不具备耐腐蚀性能。

技术实现要素:

4.本发明的目的在于提出一种耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱,其能有效地阻挡氯离子对高强钢管内外壁的腐蚀,并能提高高强钢管海洋骨料海水混凝土的相关承载指标和耐久性,延长其服役寿命。

5.为了达到上述目的,本发明的技术方案如下:

6.耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱,由海洋骨料海水混凝土、高强钢管以及cfrp布组成;所述cfrp布粘贴于高强钢管内外壁形成cfrp

‑

高强钢复合管,所述海洋骨料混凝土填充于cfrp

‑

高强钢复合管内。本发明的高强钢管内外壁均粘贴有cfrp布,外部的纤维束可防止内部钢材发生腐蚀并对内部钢材起到增强作用,结构兼顾了cfrp布轻质高强防腐蚀与钢管混凝土力学性能好的优点。

7.进一步的,所述海洋骨料海水混凝土按重量份数计,由以下原料组成:胶凝材料400

‑

500份、珊瑚粗骨料600

‑

700份、海砂700

‑

800份、海水200

‑

300份、矿物掺和料70

‑

90份、减水剂0.8

‑

0.9份。

8.进一步的,所述矿物掺和料为硅灰、粉煤灰的任一种或两种的任意组合。

9.进一步的,所述胶凝材料为普通硅酸盐水泥。

10.进一步的,所述海洋骨料海水混凝土的制备方法包括如下步骤:

11.s1、将珊瑚粗骨料和海砂进行晾晒干燥处理,并将含水率控制在1%以内;

12.s2、将经过步骤s1干燥后的珊瑚粗骨料和海砂干拌至均匀,然后加入部分海水搅拌,使搅拌后的混合物处于半湿润状态,得到混合物i;

13.s3、将胶凝材料、矿物掺和料混合物i搅拌至均匀,得到混合物ii;

14.s4、将剩余的海水加入混合物ii中,并加入减水剂搅拌至均匀,即可制得海洋骨料海水混凝土。

15.本发明还提供所述的耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱,包括如下步骤:

16.(1)根据高强钢管内外壁尺寸将cfrp布裁剪成相应的内壁cfrp布和外壁cfrp布;

17.(2)清理高强钢管内外表面灰尘以及附着杂质,保持钢管内外表面干爽;

18.(3)在高强钢管内壁及内壁cfrp布的两面均匀涂上结构胶,将内壁cfrp布缠绕至一根直径为高强钢管内径1/4至1/6的亚克力棒上;

19.(4)将缠绕有内壁cfrp布的亚克力棒放入高强钢管内,将内壁cfrp布与高强钢管两端对齐固定,同时在亚克力棒后方放置一根碳纤维棒,缓慢转动碳纤维棒使其带动亚克力棒向前滚动同时让内壁cfrp布从亚克力棒上脱离而粘贴至高强钢管内壁,再次绕高强钢管内壁滚动碳纤维棒排出气泡,保证内壁cfrp布与高强钢管内壁贴合紧密;

20.(5)将外壁cfrp布平铺并均匀涂抹结构胶,高强钢管外壁同样均匀涂抹结构胶;先将高强钢管水平放置并固定好,再将外壁cfrp布的一端与高强钢管对齐贴合,抹平气泡后压住外壁cfrp布端头旋转高强钢管使剩余的外壁cfrp布贴合高强钢管外壁,此贴合过程一直进行到外壁cfrp布完全贴住在高强钢管为止,得复合管,将复合管竖直放置于清洁干燥处,待结构胶凝固后,若还需在复合管外壁粘贴2层或2层以上的外壁cfrp布,则重复本步骤即可;

21.(6)将海洋骨料海水混凝土注入复合管内,复合管的管顶用水泥砂浆封顶,养护后,得到耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱。

22.进一步的,所述结构胶为碳纤维浸渍胶,所述碳纤维浸渍胶的a胶与b胶的质量比为2:1,混合而成。

23.进一步的,所述cfrp布是由单向连续碳纤维编织而成,有强度高,密度小,厚度薄等特点,且基本不增加构件自重及截面尺寸。

24.进一步的,所述高强钢管强度为q345以上。

25.耐腐蚀cfrp

‑

高强钢复合管以高强钢管为内芯,通过树脂基体将钢材与外部包裹的纤维材料粘结胶合形成整体,外部的纤维束可防止内部钢材发生腐蚀并对内部钢材起到增强作用,而内部钢材又弥补了cfrp材料抗剪性能差的劣势。因此,耐腐蚀cfrp

‑

高强钢复合管结合了钢材与cfrp各自的优势,有望成为传统钢材的替代品应用于海洋工程建设中,其与海洋骨料海水混凝土组合而成的耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱将为海洋土木工程的发展提供一条新思路。

26.本发明至少包括以下有益效果:

27.1.本发明采用的cfrp布是一种以碳纤维织物为增强体的轻量化材料,具有抗拉强度高,线弹性特性,质量轻,耐腐蚀性强和环保等优点,将其粘贴于高强钢管内外壁形成了cfrp

‑

高强钢复合管,复合管外部的纤维束可防止内部钢材发生腐蚀并对内部钢材起到增强作用,而内部钢材又改善了cfrp材料抗剪差、易脆断的缺点。此外,受当前的技术水平限制,使用钢管与cfrp布制作复合柱时存在较大难度,因此制作过程工艺复杂,制作周期长且成本高,本发明使用特殊的制作手段在高强钢管内外壁同时粘贴cfrp布形成的复合管,制作过程操作简便、高效快捷,质量保证率较高。本发明的cfrp

‑

高强钢复合管结合了钢材与cfrp各自的优势,具有耐腐蚀、轻质高强、延性好等优点,同时能够因地制宜地推动海洋及近海建设的发展。

28.2.本发明采用的海洋骨料海水混凝土由以下原料组成:珊瑚粗骨料、海砂、胶凝材料、海水、矿物掺和料和减水剂,以珊瑚、海砂分别作为混凝土粗、细集料,以海水作为拌养用水,均可就地取材,降低生产运输的时间和经济成本;加入的矿物掺和料,可有效填充珊瑚粗骨料中的空隙,改善海洋骨料混凝土的力学性能;加入的减水剂,能大幅改善海洋混凝土的施工性能。

29.3.本发明制作的耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱同时解决了海洋工程建设中的建筑材料来源短缺和建筑结构使用寿命缩短两个根本性问题。此外,本发明的新型组合柱具有高承载力、大刚度以及高延性等力学性能特点,使其在海洋工程大跨重载结构体系中的优势显著。

附图说明

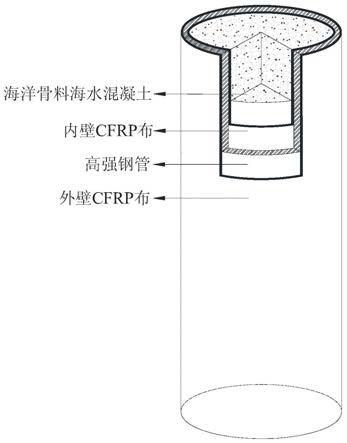

30.图1为本发明的耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱的结构示意图;

31.图2为本发明中的高强钢管内壁粘贴内壁cfrp布示意图;

32.图3为本发明中的高强钢管外壁粘贴外壁cfrp布示意图。

具体实施方式

33.下面结合附图及具体的实施例对本发明作进一步说明。

34.实施例1

35.用本发明的方法制作一根耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱。高强钢管的高度为600mm,直径为152mm,壁厚为5mm,强度为q345;裁剪cfrp布长度为500mm,宽度为600mm,核心混凝土采用海洋骨料海水混凝土,强度等级为c40。具体包括如下步骤:

36.(一)制作耐腐蚀cfrp

‑

高强钢复合管

37.第一步,清理高强钢管内外表面灰尘以及杂质,保持高强钢管内外表面干爽;

38.第二步,根据设计需求裁切拼贴一块所需的内壁cfrp布,并在高强钢管内壁及内壁cfrp布两面均匀涂上结构胶;所述结构胶为碳纤维浸渍胶hm

‑

180c3p,具体是由碳纤维浸渍胶hm

‑

180c3p的a胶与b胶以质量比为2:1混合而成。

39.第三步,将内壁cfrp布缠绕至一根直径约为高强钢管直径1/5的亚克力棒上,并将其放入高强钢管内,将内壁cfrp布与高强钢管两端对齐固定,同时在亚克力棒后方放置一

根碳纤维棒,如图2所示,缓慢转动碳纤维棒使其带动亚克力棒向前滚动同时让内壁cfrp布从亚克力棒上脱离而粘贴至高强钢管内壁,再次滚动碳纤维棒绕高强钢管内壁一周排出气泡保证内壁cfrp布与高强钢管内壁贴合紧密;

40.第四步,根据设计需求裁切拼贴一块所需的外壁cfrp布,将外壁cfrp布平铺并均匀涂抹结构胶,高强钢管外壁同样均匀涂抹结构胶;先将高强钢管水平放置并固定好,再将外壁cfrp布的一端与高强钢管对齐贴合,抹平气泡后压住外壁cfrp布端头旋转高强钢管使剩余的外壁cfrp布贴合高强钢管外壁,如图3所示,此过程一直进行到外壁cfrp布完全贴住在钢管为止,随后抹平不平整的地方排除气泡并在需要的地方补胶;待结构胶凝固后,高强钢管内外壁粘贴外壁cfrp布过程结束,耐腐蚀cfrp

‑

高强钢复合管制作完成。

41.(二)制备海洋骨料海水混凝土

42.本实施例所提供的海洋骨料海水混凝土由珊瑚粗骨料、海砂、胶凝材料、海水、矿物掺和料和减水剂组成,海洋骨料海水混凝土由以下重量份的原料组成:普通硅酸盐水泥455份、珊瑚粗骨料656份、海砂760份、海水260份、硅灰40份、粉煤灰40份和减水剂0.84份,减水剂为聚羧酸高性能减水剂。所述海洋骨料海水混凝土制备方法包括如下步骤:

43.第一步,将珊瑚粗骨料和海砂进行晾晒干燥处理,将其含水率控制在1%以内;

44.第二步,将经过第一步干燥后的珊瑚粗骨料和海砂放进搅拌机干拌至均匀,而后加入一半海水搅拌2分钟,使其处于半湿润状态;

45.第三步,将胶凝材料和矿物掺和料放入搅拌机与第二步所得的产物搅拌至均匀;

46.第四步,将第二步中使用剩余的海水加入第三步所得的产物中,并加入减水剂搅拌至均匀,即可制得海洋骨料海水混凝土。

47.(三)制作耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱

48.第一步,将制作好的耐腐蚀cfrp

‑

高强钢复合管的一端进行封闭处理,防止浇筑过程中漏浆,并固定在水平的地面上;

49.第二步,将制备好的海洋骨料海水混凝土分三层浇入复合管内,浇入每层时用振捣棒充分振捣,防止由于混凝土流动不充分而形成的蜂窝麻面,同时也要防止出现过分振捣而导致的离析泌水;

50.第三步,对浇筑完成的柱顶表面混凝土进行收浆处理,保证柱顶的平整度,管顶用水泥砂浆封顶,定期养护28天后,完成耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱的制作。

51.如图1所示,为制作完成的耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱,内壁cfrp布粘贴于高强钢管的内壁,外壁cfrp布粘贴于高强钢管的外壁,海洋骨料混凝土填充于cfrp

‑

高强钢复合管内。

52.实施例2

53.一种耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱,由海洋骨料海水混凝土、高强钢管以及cfrp布组成;所述cfrp布粘贴于高强钢管内外壁形成cfrp

‑

高强钢复合管,所述海洋骨料混凝土填充于cfrp

‑

高强钢复合管内。所述耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱包括以下三个主要步骤:高强钢管内壁粘贴cfrp布、高强钢管外壁粘贴cfrp布和填充海洋骨料混凝土;具体步骤如下:

54.步骤1)根据高强钢管的内径计算内壁面积,再按照《gb50608

‑

2020纤维增强复合

材料工程应用技术标准》设计横向、纵向搭接长度后,将裁好的几段cfrp布拼贴成完整且能缠绕内壁一周的内壁cfrp布;

55.步骤2)对高强钢管的内外表面进行除锈处理,然后再用酒精对高强钢管的内外壁进行擦拭清洁,清除灰尘以及附着的杂质,保持柱内壁干爽,以确保不影响后续过程中结构胶的粘结性能;

56.步骤3)按实施例1的方法调制好结构胶,并准备一根直径约为高强钢管直径1/5的亚克力棒和一根实心碳钎维棒,用于粘贴内壁cfrp布,合适尺寸的亚克力棒可利用其自身重量保证粘贴内壁cfrp布时涂胶均匀,同时防止由于自重太大而导致在滚动时带动cfrp布一起滚动;将内壁cfrp布平铺在桌面上并均匀涂抹结构胶,高强钢管内壁也均匀涂抹结构胶;

57.步骤4)将均匀涂抹结构胶的内壁cfrp布平整地临时缠绕在亚克力棒上并将亚克力棒连同内壁cfrp布水平悬空穿过高强钢管内壁,此过程需保证缠绕的内壁cfrp布不脱落且不接触到圆管内壁,然后将内壁cfrp布前后两头对准贴住高强钢管上下两头的标记点并缓慢地将亚克力棒放下轻压钢管内壁;

58.步骤5)将亚克力棒缓慢沿高强钢管内壁旋转使内壁cfrp布脱离亚克力棒并贴住高强钢管内壁,再用实心碳钎维棒反复挤压从亚克力棒脱落下来的cfrp布,将内壁气泡挤压出去并压实内壁cfrp布,确保内壁cfrp布完全贴合钢管内壁;

59.步骤6)执行步骤5)直至内壁cfrp布全部从亚克力棒脱落并完全压实后,依次将亚克力棒、实心碳钎维棒悬空抽离出高强钢管,此过程不能触碰到已贴好的内壁cfrp布,将粘贴好内壁cfrp布的复合管水平放置清洁干燥处等待结构胶凝固后,高强钢管内壁粘贴内壁cfrp布过程结束。

60.步骤7)根据高强钢管外壁尺寸将cfrp布裁剪成相应的外壁cfrp布,将外壁cfrp布平铺并在外壁cfrp布与管的贴合面均匀涂抹结构胶,然后高强钢管外壁同样均匀涂抹结构胶;固定好高强钢管,先将离钢管较近的cfrp布水平贴合钢管,抹平气泡后压住cfrp布端头旋转钢管使剩余的cfrp布贴合钢管外壁,此过程一直进行到外壁cfrp布完全贴住在钢管为止;

61.步骤8)将粘贴好外壁cfrp布的高强钢管竖直放置,抹平不平整的地方排除气泡并在需要的地方补胶,然后将整理好的复合管竖直放置清洁干燥处,待结构胶凝固后,高强钢管外壁粘贴cfrp布过程结束,若还需外壁粘贴2层或以上的cfrp布重复上述高强钢管外壁粘贴cfrp布步骤即可。

62.步骤9)将制作好的耐腐蚀cfrp

‑

高强钢复合管的一端进行封闭处理,防止浇筑过程中漏浆,并固定在水平的地面上;然后向管内注入制备好的海洋骨料海水混凝土,海洋骨料海水混凝土由以下重量份的原料组成:普通硅酸盐水泥425份、珊瑚粗骨料630份、海砂720份、海水240份、硅灰40份、粉煤灰35份和减水剂0.82份,为避免管内混凝土出现蜂窝麻面,需合理分层振捣;最后管顶用水泥砂浆封顶,定期养护28天后完成耐腐蚀cfrp—高强钢复合管海洋骨料海水混凝土组合柱的制作。

63.所述海洋骨料海水混凝土的制备方法包括如下步骤:

64.s1、将珊瑚粗骨料和海砂进行晾晒干燥处理,并将含水率控制在1%以内;

65.s2、将经过步骤s1干燥后的珊瑚粗骨料和海砂干拌至均匀,然后加入部分海水搅

拌,使搅拌后的混合物处于半湿润状态,得到混合物i;

66.s3、将胶凝材料、矿物掺和料混合物i搅拌至均匀,得到混合物ii;

67.s4、将剩余的海水加入混合物ii中,并加入减水剂搅拌至均匀,即可制得海洋骨料海水混凝土。

68.实施例3

69.本实施例的耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱与实施例1相同,其中的海洋骨料海水混凝土由以下重量份的原料组成:普通硅酸盐水泥400份、珊瑚粗骨料600份、海砂700份、海水200份、硅灰30份、粉煤灰40份、减水剂0.8份,所述减水剂为聚羧酸高性能减水剂。

70.实施例4

71.本实施例的耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱与实施例2相同,其中的海洋骨料海水混凝土由以下重量份的原料组成:普通硅酸盐水泥500份、珊瑚粗骨料700份、海砂800份、海水300份、硅灰50份、粉煤灰40份、减水剂0.9份,所述减水剂为聚羧酸高性能减水剂。

72.效果验证

73.为了进一步说明本发明的耐腐蚀cfrp—高强钢复合管海洋骨料海水混凝土组合柱具有高承载力、大刚度以及高延性等力学性能特点,同时证明本发明对成品的力学性能产生较大的影响,申请人进行以下对比试验:

74.分以下六组进行试验:

75.第一组:使用本发明实施例1的方法制作的高强钢海洋骨料海水混凝土柱(无cfrp布);

76.第二组:先按照申请号为cn201710200442.4的中国专利中所述方法制作外包cfrp布高强管,且外包两层cfrp布,再按照本发明实施例1制备海洋骨料海水混凝土,最后结合形成外包cfrp布高强管海洋骨料海水混凝土柱(无内壁cfrp布);

77.第三组:按照本发明实施例1的方法制作外包cfrp布高强管,且外包两层cfrp布,再按照本发明实施例1制备海洋骨料海水混凝土,最后结合形成外包cfrp布高强管海洋骨料海水混凝土柱(无内壁cfrp布);

78.第四组:按照本发明实施例1制作的内贴cfrp布高强管海洋骨料海水混凝土柱,内贴cfrp布为一层(无外壁cfrp布);

79.第五、六组:按照本发明实施例1制作的耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱,其中第五组为外包一层且内贴一层cfrp布,第六组为外包两层且内贴一层cfrp布。

80.对上述六组所得海洋骨料海水混凝土组合柱进行部分性能测试,并记录数据如表1所示:

81.表1

[0082][0083]

根据表1可知,本发明的内侧粘贴单层cfrp布高强钢管海洋骨料海水混凝土柱的承载力高于外侧粘贴双层cfrp布高强钢管海洋骨料海水混凝土柱,而双侧粘贴cfrp布形成的耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱的承载力又显著高于第二至第四组的单侧粘贴cfrp布高强钢管海洋骨料海水混凝土柱,且组合柱屈服后的二次刚度也有一定的提升;同时,高强钢管良好的力学性能使得组合柱具有较大的轴压延性延性系数,变形性能较好,因此在本发明中,采用内外壁同时粘贴cfrp布制作出的耐腐蚀cfrp

‑

高强钢复合管具有更加优良的力学性能,同时还兼备有耐腐蚀的性能特性,其与海洋骨料海水混凝土复合而成的耐腐蚀cfrp

‑

高强钢复合管海洋骨料海水混凝土组合柱是一种高承载力、大刚度、高延性的新型组合结构。

[0084]

虽然本发明已以较佳实施例揭示如上,然其并非用以限制本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,当可做些许的修改和完善,因此本发明的保护范围当以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1