一种废弃粉体渣料制作再生骨料的工艺与成型设备

1.本发明涉及建筑材料的技术领域,具体涉及一种废弃粉体渣料制作再生骨料的工艺与成型设备。

背景技术:

2.在建筑施工过程中,会产生大量的废弃的粉体材料和渣料等,但是目前没有能够大量处理这些废弃的粉体材料和渣料等的相关工艺和相关设备,使得这些废弃的粉体材料和渣料等最终会被运往郊外或者城市周边进行简单填埋或露天堆存,这不仅浪费了土地和资源,还污染了环境。另外,随着人口的日益增多,建筑业对再生骨料的需求量不断增长。此外,现有的利用混凝土制作的再生骨料的制作方式较为简单,导致再生骨料的强度较差,最终影响使用再生骨料制作的建筑体的强度。

技术实现要素:

3.本发明的目的在于提供一种废弃粉体渣料制作再生骨料的工艺与成型设备,以解决现有技术中导致的上述缺陷。

4.一种废弃粉体渣料制作再生骨料的工艺,包括以下步骤:

5.步骤一:取材:每立方米的再生骨料选用42.5水泥380~385kg、废弃粉体材料800~805kg、废弃石渣1018~1025kg、水40~45kg;

6.步骤二:搅拌:将步骤一中所获取的各个材料放入到搅拌设备中,通过搅拌设备使各个材料搅拌成散体拌合材料;

7.步骤三:成型:将步骤二中所获得的散体拌合材料放入到成型设备中,通过成型设备使散体拌合材料压制成再生骨料;

8.步骤四:养护:将步骤三中所制作的再生骨料取出并存放,再按照水泥制品的养护方案养护28天。

9.优选的,每立方米的再生骨料选用42.5水泥382kg、废弃粉体材料802kg、废弃石渣1021kg、水43kg。

10.优选的,所制作的再生骨料为球形结构,并以直径大小分为25mm和50mm两种,其中,25mm的再生骨料用于非结构混凝土构件的制作,50mm的再生骨料用于强度要求不高的混凝土构件的制作,设定的混凝土强度等级不低于c20。

11.优选的,一种废弃粉体渣料制作再生骨料的成型设备,包括工作台、模具组件及压实组件,其中:

12.所述工作台水平设置;

13.所述模具组件设于工作台的上侧并用于将散体拌合材料制成球形的再生骨料,所述模具组件具体包括支撑板、固定板、液压缸一、上模固定板、上模块、下模固定板及下模块;

14.所述压实组件设于模具组件的上下两侧并用于上下同时压实模具中的散体拌合

材料,所述压实组件具体包括安装板、液压缸二、升降条、上压实柱、撬动杆、下压实柱及振动电机。

15.优选的,所述支撑板设有一对并对称竖直安装于工作台的上侧的左右两边,所述固定板设有一对并对应水平安装于两个支撑板的中部,所述液压缸一设有一对并对应水平朝前安装于两个固定板的后侧,所述液压缸一的活塞杆上连接有铰接座一,所述上模固定板水平且靠上设置,所述上模块设有若干个并均匀安装于上模固定板的下侧,所述上模块为圆柱形结构,所述上模块的底面居中设有半球形的上成型槽,所述上模块的中心同轴设有圆柱形的入料孔,所述上模固定板在各个入料孔的上方对应设有圆锥形的入料槽,所述上模固定板的左右两边对称连接有j型的上连接杆,位于同一侧的上连接杆通过销钉连接于铰接座一的上部,所述下模固定板水平且靠下设置,所述下模块设有若干个并均匀安装于下模固定板的上侧,所述下模块为圆柱形结构,所述下模块的顶面居中设有圆柱型的定位槽,并在定位槽的底面居中设有半球形的下成型槽,所述下模块的中心同轴设有圆柱形的出料孔,所述下模固定板在各个出料孔的下方对应设有圆柱形的导向孔,所述下模固定板的左右两边对称连接有j型的下连接杆,位于同一侧的下连接杆通过销钉连接于铰接座一的下部,所述上连接杆与下连接杆的后端均加工成圆柱齿轮且彼此相啮合,所述支撑板的上部和下部对称转动连接有旋转轴,所述旋转轴的内端部键连接有旋转轮,位于同一侧的上连接杆的上表面与上方的旋转轮的外表面相接触,位于同一侧的下连接杆的下表面与下方的旋转轮的外表面相接触。

16.优选的,所述安装条水平连接于两个支撑板的顶部,所述液压缸二竖直朝下安装于安装板的中间,所述液压缸二的活塞杆上连接有连接块,所述升降条水平连接于连接块的下侧,所述上压实柱设有若干个并均匀安装于升降条的下侧,所述升降条的后侧均匀焊接有朝后悬伸的安装条,所述安装条的悬伸端竖直安装有朝下的下推柱,所述下模固定板的下侧均匀安装有铰接座二,所述撬动杆设有若干个并对应安装于各个铰接座二上,所述撬动杆的前端居中设有长条形的容纳槽,并在容纳槽的左右两侧对称设有长条形的滑移槽,所述下压实柱设有若干个并通过销钉对应连接于撬动杆的前端,所述下压实柱的上端对应设于导向孔内,所述下压实柱在下模固定板的下方套装有复位弹簧,所述振动电机设有若干个并均匀安装于下模固定板的下侧。

17.优选的,所述升降条的左右两边对称竖直安装有导向柱,所述导向柱通过导向套与安装板滑动配合。

18.与现有技术相比,本发明中的废弃粉体渣料制作再生骨料的工艺与成型设备具有以下优点:

19.①

选用42.5水泥、废弃粉体材料、废弃石渣、水,再经过搅拌、成型得到再生骨料,所制作的再生骨料为球形结构,并以直径大小分为25mm和50mm两种,其中,25mm的再生骨料用于非结构混凝土构件的制作,50mm的再生骨料用于强度要求不高的混凝土构件的制作,设定的混凝土强度等级不低于c20。

20.②

通过液压缸一的活塞杆的伸长,带动上模固定板与下模固定板朝前移动,直至上连接杆与下连接杆与上下两个旋转轮彻底脱离接触,此时,下模固定板会在重力作用下向下偏转度呈竖直状态,上模固定板则在齿轮传动下同步向上偏转度呈竖直状态,此时方便涂抹脱模剂,另外,竖直的上模固定板会朝后推动撬动杆,使得下压实柱穿过出料孔并进

入到下成型槽中,进而便于推出下成型槽中的再生骨料。

21.③

通过液压缸一的活塞杆的收缩,带动上模固定板与下模固定板朝后移动,使得上连接杆与下连接杆与上下两个旋转轮对应接触,直至下模固定板向上偏转度回到初始水平状态,上模固定板向下偏转度回到初始水平状态,此时,上模块的上成型槽与下模块的下成型槽共同形成球形的成型腔,此时方便注入散体拌合材料。

22.④

通过液压缸二的活塞杆的伸长,带动上压实柱及下推柱朝下运动,上压实柱下行会插入到入料孔中,下推柱下行会下压撬动杆,进而带动下压实杆上行会插入到出料孔中,通过上下同时压实成型腔中的散体拌合材料。

附图说明

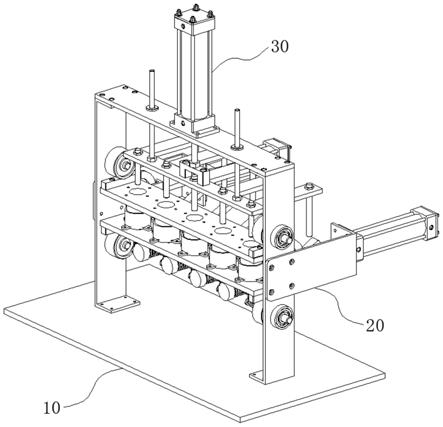

23.图1和图2为本发明整体三维的结构示意图。

24.图3和图4为本发明中的模具组件的结构示意图。

25.图5为模具组件中的上模块与下模块的结构示意图。

26.图6和图7为本发明中的压实组件的结构示意图。

27.图8为压实组件中的撬动杆与旋的结构示意图。

28.其中:

29.10

‑

工作台;

30.20

‑

模具组件;201

‑

支撑板;202

‑

固定板;203

‑

液压缸一;204

‑

铰接座一;205

‑

上模固定板;205a

‑

入料槽;206

‑

上模块;206a

‑

上成型槽;206b

‑

入料孔;207

‑

上连接杆;208

‑

下模固定板;208a

‑

导向孔;209

‑

下模块;209a

‑

定位槽;209b

‑

下成型槽;209c

‑

出料孔;210

‑

下连接杆;211

‑

旋转轴;212

‑

旋转轮;

31.30

‑

压实组件;301

‑

安装板;302

‑

液压缸二;302

‑

连接块;303

‑

升降条;304

‑

上压实柱;305

‑

安装条;306

‑

下推柱;307

‑

铰接座二;308

‑

撬动杆;308a

‑

容纳槽;308b

‑

滑移槽;309

‑

下压实柱;310

‑

复位弹簧;311

‑

导向柱;312

‑

导向套;313

‑

振动电机。

具体实施方式

32.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

33.如图1至图8所示,一种废弃粉体渣料制作再生骨料的工艺,包括以下步骤:

34.步骤一:取材:每立方米的再生骨料选用42.5水泥380~385kg、废弃粉体材料800~805kg、废弃石渣1018~1025kg、水40~45kg;

35.步骤二:搅拌:将步骤一中所获取的各个材料放入到搅拌设备中,通过搅拌设备使各个材料搅拌成散体拌合材料;

36.步骤三:成型:将步骤二中所获得的散体拌合材料放入到成型设备中,通过成型设备使散体拌合材料压制成再生骨料;

37.步骤四:养护:将步骤三中所制作的再生骨料取出并存放,再按照水泥制品的养护方案养护28天。

38.在本实施例中,每立方米的再生骨料选用42.5水泥382kg、废弃粉体材料802kg、废弃石渣1021kg、水43kg。

39.在本实施例中,所制作的再生骨料为球形结构,并以直径大小分为25mm和50mm两种,其中,25mm的再生骨料用于非结构混凝土构件的制作,50mm的再生骨料用于强度要求不高的混凝土构件的制作,设定的混凝土强度等级不低于c20。

40.在本实施例中,一种废弃粉体渣料制作再生骨料的成型设备,包括工作台10、模具组件20及压实组件30,其中:

41.所述工作台10水平设置;

42.所述模具组件20设于工作台10的上侧并用于将散体拌合材料制成球形的再生骨料,所述模具组件20具体包括支撑板201、固定板202、液压缸一203、上模固定板205、上模块206、下模固定板208及下模块209;

43.所述压实组件30设于模具组件20的上下两侧并用于上下同时压实模具中的散体拌合材料,所述压实组件30具体包括安装板301、液压缸二302、升降条303、上压实柱304、撬动杆308、下压实柱309及振动电机313。

44.在本实施例中,所述支撑板201设有一对并对称竖直安装于工作台10的上侧的左右两边,所述固定板202设有一对并对应水平安装于两个支撑板201的中部,所述液压缸一203设有一对并对应水平朝前安装于两个固定板202的后侧,所述液压缸一203的活塞杆上连接有铰接座一204,所述上模固定板205水平且靠上设置,所述上模块206设有若干个并均匀安装于上模固定板205的下侧,所述上模块206为圆柱形结构,所述上模块206的底面居中设有半球形的上成型槽206a,所述上模块206的中心同轴设有圆柱形的入料孔206b,所述上模固定板205在各个入料孔206b的上方对应设有圆锥形的入料槽205a,所述上模固定板205的左右两边对称连接有j型的上连接杆207,位于同一侧的上连接杆207通过销钉连接于铰接座一204的上部,所述下模固定板208水平且靠下设置,所述下模块209设有若干个并均匀安装于下模固定板208的上侧,所述下模块209为圆柱形结构,所述下模块209的顶面居中设有圆柱型的定位槽209a,并在定位槽209a的底面居中设有半球形的下成型槽209b,所述下模块209的中心同轴设有圆柱形的出料孔209c,所述下模固定板208在各个出料孔209c的下方对应设有圆柱形的导向孔208a,所述下模固定板208的左右两边对称连接有j型的下连接杆210,位于同一侧的下连接杆210通过销钉连接于铰接座一204的下部,所述上连接杆207与下连接杆210的后端均加工成圆柱齿轮且彼此相啮合,所述支撑板201的上部和下部对称转动连接有旋转轴211,所述旋转轴211的内端部键连接有旋转轮212,位于同一侧的上连接杆207的上表面与上方的旋转轮212的外表面相接触,位于同一侧的下连接杆210的下表面与下方的旋转轮212的外表面相接触。

45.在本实施例中,所述安装条301水平连接于两个支撑板201的顶部,所述液压缸二302竖直朝下安装于安装板301的中间,所述液压缸二302的活塞杆上连接有连接块302,所述升降条303水平连接于连接块302的下侧,所述上压实柱304设有若干个并均匀安装于升降条303的下侧,所述升降条303的后侧均匀焊接有朝后悬伸的安装条305,所述安装条305的悬伸端竖直安装有朝下的下推柱306,所述下模固定板208的下侧均匀安装有铰接座二307,所述撬动杆308设有若干个并对应安装于各个铰接座二307上,所述撬动杆308的前端居中设有长条形的容纳槽308a,并在容纳槽308a的左右两侧对称设有长条形的滑移槽308b,所述下压实柱309设有若干个并通过销钉对应连接于撬动杆308的前端,所述下压实柱309的上端对应设于导向孔208a内,所述下压实柱309在下模固定板208的下方套装有复

位弹簧310,所述振动电机313设有若干个并均匀安装于下模固定板208的下侧。

46.在本实施例中,所述升降条303的左右两边对称竖直安装有导向柱311,所述导向柱311通过导向套312与安装板301滑动配合。通过增设导向柱311和导向套312可限制液压缸二302的活塞杆的旋转自由度。

47.在本实施例中,这种废弃粉体渣料制作再生骨料的成型设备在实际应用时:

48.步骤1:通过液压缸一203的活塞杆的伸长,带动上模固定板205与下模固定板208朝前移动,直至上连接杆207与下连接杆210与上下两个旋转轮212彻底脱离接触,此时,下模固定板208会在重力作用下向下偏转90度呈竖直状态,上模固定板205则在齿轮传动下同步向上偏转90度呈竖直状态;

49.步骤2:在上模块206的上成型槽206a、入料孔206b、下模块209的定位槽209a、下成型槽209b、出料孔209c、上压实柱304及下压实柱309的表面均涂抹上脱模剂;

50.步骤3:通过液压缸一203的活塞杆的收缩,带动上模固定板205与下模固定板208朝后移动,使得上连接杆207与下连接杆210与上下两个旋转轮212对应接触,直至下模固定板208向上偏转90度回到初始水平状态,上模固定板205向下偏转90度回到初始水平状态,此时,上模块206的上成型槽206a与下模块209的下成型槽209b共同形成球形的成型腔;

51.步骤4:启动振动电机313,接着在上模固定板205的入料槽205a处间歇地倾倒一定量的散体拌合材料,散体拌合材料顺着入料孔206b进入到成型腔以及出料孔209c中,直至入料孔206b也被填满;

52.步骤5:通过液压缸二302的活塞杆的伸长,带动上压实柱304及下推柱306朝下运动,上压实柱304下行会插入到入料孔206b中,下推柱306下行会下压撬动杆308,进而带动下压实杆309上行会插入到出料孔209c中,通过上下同时压实成型腔中的散体拌合材料;

53.步骤6:保压一定时间,等待散体拌合材料凝结成球形的再生骨料;

54.步骤7:通过液压缸一203的活塞杆的伸长,带动上模固定板205与下模固定板208朝前移动,直至上连接杆207与下连接杆210与上下两个旋转轮212彻底脱离接触,此时,下模固定板208会在重力作用下向下偏转90度呈竖直状态,上模固定板205则在齿轮传动下同步向上偏转90度呈竖直状态,竖直的上模固定板205会朝后推动撬动杆308,使得下压实柱309穿过出料孔209c并进入到下成型槽209b中,进而推出下成型槽209b中的再生骨料。

55.因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1