一种聚氨酯发泡结构复合地板及其制备工艺

1.本发明涉及复合板材技术领域,具体为一种聚氨酯发泡结构复合地板及其制备工艺。

背景技术:

2.目前国内外物流运输的车厢底板,集装箱底板通常采用木质地板结构和金属板结构。金属结构地板固然强度高,但是重量重,且防腐性能差。这两种结构的地板尤其是在船用集装箱地板领域,在远洋航海中,受海洋湿润气候及海浪海水的侵蚀,两种结构地板均表现出不足的一面,金属地板必须经常涂刷防锈漆,木制地板海水浸泡开裂,分层现象严重,导致强度下降,乃至报废。木质地板结构为增强地板的防水耐腐蚀性能,在地板上面涂覆一层漆面或表面的硬皮,而货物的搬运,会造成地面漆面的磕碰损伤,从而降低地面的防水耐腐蚀性能,同时木地板的阻燃性能也差强人意。特别是,经过水浸泡的木地板,会出现鼓包、层间脱离,其耐腐蚀性能也进一步降低。本发明所采用的复合板坚硬耐用,密度与木地板接近,强度超过木制地板,防水、耐腐蚀,经磕碰损伤,也不会影响其防水耐腐蚀性能,同时其阻燃性能有显著增强。

技术实现要素:

3.本发明的目的在于提供一种聚氨酯发泡结构复合地板及其制备工艺,以解决上述背景技术中提出一般的复合地板防水耐腐性能差的问题。

4.为实现上述目的,本发明提供如下技术方案:一种聚氨酯发泡结构复合地板,包括连续长玻璃纤维,所述连续长玻璃纤维为底,向上分别为纤维立体棉布、玻璃纤维布、纤维立体面、连续长玻璃纤维,其中各层之间通过混合剂相粘接,一种聚氨酯发泡结构复合地板的制备工艺,包括上料、输送、淋胶、压合、固化定型、切割,具体步骤为:

5.s1上料:将隔离层、连续长玻璃纤维、纤维立体棉布、玻璃纤维布、纤维立体面、连续长玻璃纤维、隔离层从左到右依次排列,从而使隔离层分列在最上层和最下层。

6.s2输送:各层均通过独立的转动导向轮进行输送,并且沿着统一方向,使各层平行输送。

7.s3琳胶:首先通过a、b两种成分混合发生化学反应结合出混合剂c,其中a:b=0.8:1

‑

a:b=1:0.8之间,a、b分别通过导料管进入管式静态混合管进行充分融合反应,并在管式静态混合管的管嘴出口滴加至设置于各层原料上方、各层原料的幅宽方向的透明玻璃匀液管中,该匀液管下设置多个小孔,将混合液滴至各层原料上,并且在向前运行的过程中持续滴加,琳胶管设置在每层出料的端头位置,又在匀液管前方规定设置刮板,刮板距离各层有一定距离,将滴加至各层的胶液刮匀。

8.s4压合:胶液刮匀后在转动导向轮的输送下进入到进入喇叭口挤压紧缩模具,由此待挤压间层完全渗透入玻璃纤维层,结合层形成一个更薄且具备相当强度的复合板。

9.s5固化定型:在牵引力下,复合板继续向前运行,进入保温履带,控制一定温度和

速度,复合板内成分进一步融合,继而通过动力卷绕设备将隔离层剥离复合板体。

10.s6:复合板体继续向前,对复合板体进行定长切割。

11.优选的,所述a的主要成分为聚醚多元醇和助剂,聚醚多元醇占比96%,助剂占比4%,其助剂成分包括发泡剂、泡沫稳定剂、渗透剂、填充剂、催化剂、阻燃剂、流平剂、分散剂、抗紫外线吸收剂,所述b为异氰酸酯。

12.优选的,所述保温履带保温温度40

‑

80℃,复合板在保温履带层间运行速度0.8

‑

1.5m/min,并且保温履带为上下对称分布两个。

13.与现有技术相比,本发明的有益效果是:该聚氨酯发泡结构复合地板及其制备工艺,与现有的复合板相比较之下,发泡剂:在混合剂中发泡,从而减少混合剂用量,降低复合板密度,泡沫稳定剂:使发泡剂发泡均匀稳定,渗透剂:促进混合剂向玻璃纤维渗透,催化剂:促进a与b化学反应的发生,阻燃剂:提升复合板的阻燃性能,抗紫外线吸收剂:提高复合板抗老化性能。所以该工艺下的复合板防水防火防腐性能都得到了提升。

附图说明

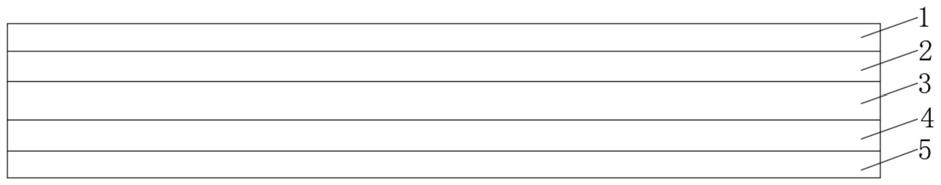

14.图1为本发明结构示意图。

15.图中:1、连续长玻璃纤维,2、纤维立体棉布,3、玻璃纤维布,4、纤维立体面。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.请参阅图1,本发明提供一种技术方案:一种聚氨酯发泡结构复合地板及其制备工艺,包括连续长玻璃纤维1,连续长玻璃纤维1为底,向上分别为纤维立体棉布3、玻璃纤维布4、纤维立体面5、连续长玻璃纤维1,其中各层之间通过混合剂相粘接,制备工艺包括上料、输送、淋胶、压合、固化定型、切割,具体步骤为:

18.s1上料:将隔离层、连续长玻璃纤维、纤维立体棉布、玻璃纤维布、纤维立体面、连续长玻璃纤维、隔离层从左到右依次排列,从而使隔离层分列在最上层和最下层。

19.s2输送:各层均通过独立的转动导向轮进行输送,并且沿着统一方向,使各层平行输送。

20.s3琳胶:首先通过a、b两种成分混合发生化学反应结合出混合剂c,其中a:b=0.8:1

‑

a:b=1:0.8之间,a、b分别通过导料管进入管式静态混合管(该管式静态混合管可参考202011265816.9)进行充分融合反应,并在管式静态混合管的管嘴出口滴加至设置于各层原料上方、各层原料的幅宽(幅宽一般为1.2m)方向的透明玻璃匀液管中,该匀液管下设置多个小孔,将混合液滴至各层原料上,并且在向前运行的过程中持续滴加,琳胶管设置在每层出料的端头位置,又在匀液管前方规定设置刮板,刮板距离各层有一定距离,将滴加至各层的胶液刮匀。

21.s4压合:胶液刮匀后在转动导向轮的输送下进入到进入喇叭口挤压紧缩模具,由此待挤压间层完全渗透入玻璃纤维层,结合层形成一个更薄且具备相当强度的复合板。

22.s5固化定型:在牵引力下,复合板继续向前运行,进入保温履带,控制一定温度和速度,复合板内成分进一步融合,继而通过动力卷绕设备将隔离层剥离复合板体。

23.s6:复合板体继续向前,对复合板体进行定长切割。

24.所述a的主要成分为聚醚多元醇和助剂,聚醚多元醇占比96%,助剂占比4%,其助剂成分包括发泡剂、泡沫稳定剂、渗透剂、填充剂、催化剂、阻燃剂、流平剂、分散剂、抗紫外线吸收剂,发泡剂:在混合剂中发泡,从而减少混合剂用量,降低复合板密度,泡沫稳定剂:使发泡剂发泡均匀稳定,渗透剂:促进混合剂向玻璃纤维渗透,催化剂:促进a与b化学反应的发生,阻燃剂:提升复合板的阻燃性能,抗紫外线吸收剂:提高复合板抗老化性能。所以该工艺下的复合板防水防火防腐性能都得到了提升,主要依靠发泡剂和泡沫稳定剂来实现。该发泡过程主要在保温履带中完成(保温履带中的稳定温度有利于该过程的实现)。发泡过程中,泡体增大增多,均匀的分布在复合板体中,形成多气孔骨架结构,结构强度进一步提高,所述b为异氰酸酯,所述保温履带保温温度40

‑

80℃,复合板在保温履带层间运行速度0.8

‑

1.5m/min,并且保温履带为上下对称分布两个,根据厚度需要,可增加或减少纤维层、混合液层。

25.该玻璃纤维可以是玻璃纤维丝、连续长玻璃纤维、玻璃纤维毡、玻璃立体棉、玻璃纤维布,以上玻璃纤维均呈现或制成片状并卷成卷备用。

26.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1