一种用于施工现场的自行走式钢筋绑扎装置及其绑扎方法与流程

1.本发明设涉及建筑机械技术领域,尤其是一种用于施工现场的自行走式钢筋绑扎装置及其绑扎方法。

背景技术:

2.随着城市化进程的快速推进,国家需要建造越来越多的高层建筑、铁路和核电站等大型建筑。在建造大型建筑时,不可避免地需要用到钢筋混凝土结构,钢筋混凝土结构作为建筑的主要框架,能够为建筑提供主要的支撑作用。在形成钢筋混凝土结构前,需要先将多根钢筋捆扎成型。传统钢筋绑扎依旧采用人工手动操作,对于一个熟练的技工来说,整个过程大概需要耗费10-20秒,而一个工程项目可能需要捆扎数十万次,这对于操作人员来说,对于手部的劳动强度非常之大,而且速度较慢,影响工期进程,为降低工人劳动强度,提高施工速度,在施工现场,自动钢筋绑扎机成为了常见的手持式电动工具,能够自动完成钢筋的绑扎过程,自动钢筋绑扎机广泛应用于建筑工程中的房建、市政以及路桥领域,从而代替了人工手动操作,降低了劳动强度,也加快了施工速度。

3.cn 212897649 u提供了一种建筑工程钢结构施工用手持式钢筋绑扎机,包括钢筋绑扎机本体,所述钢筋绑扎机本体包括支撑杆,所述支撑杆的底部设置有电池箱,所述支撑杆上设置有开关,所述支撑杆的顶部设置有固定架,所述固定架与支撑杆之间设置有收纳箱,所述收纳箱上设置有箱盖,所述固定架上设置有电机箱,所述电机箱上设置有散热口,所述固定架的一端设置有安装板,所述安装板上焊接有支撑架,所述支撑架上设置有开口,该建筑工程钢结构施工用手持式钢筋绑扎机通过在收纳箱的内部设置有两个空腔进行同时对钢丝圈进行固定使用,根据不同的使用情况对不同位置的钢丝进行使用,另外,可同时对钢丝进行使用,使用便捷。

4.cn 112854769 a公开一种用于钢筋绑扎的新型手持式便携电动工具,涉及工程施工辅助设备领域。该用于钢筋绑扎的新型手持式便携电动工具,握把的顶端固定连接有保护外壳,保护外壳的前端转动连接有转动头,转动头的外表面滑动连接有钳嘴,握把的外表面设有按压开关和电机开关,保护外壳顶部设有伺服电机,保护外壳的内部设有转动杆,转动杆外表面设有第一锥齿轮,伺服电机的输出端固定套接有第二锥齿轮,第一锥齿轮与第二锥齿轮相啮合,转动头固定连接在转动杆端部。该用于钢筋绑扎的新型手持式便携电动工具,通过将按压开关向内按压,使得两组钳嘴对铁丝进行夹持,然后通过电机开关控制伺服电机转动,使得两组钳嘴转动将铁丝拧在一起。

5.上述专利虽然能够自动完成钢筋的绑扎,但是其需要工人手持工具,对逐个捆扎处进行弯腰绑扎,依然存在工人劳动强度大,施工缓慢的缺陷。

技术实现要素:

6.针对上述现有技术的不足,提供了一种用于施工现场的自行走式钢筋绑扎装置及其绑扎方法,其不仅实现了自动完成钢筋的绑扎,而且无需工人手持移动,弯腰对逐个捆扎

处进行绑扎,极大的降低了工人的劳动强度,提高了施工进度。

7.为解决上述技术问题,本发明所采取的技术方案是,一种用于施工现场的自行走式钢筋绑扎装置,包括由两对应设置的侧板,及设于两侧板顶部的顶板组成的方形腔,在方形腔内设有一伸缩板,在方形腔内设有一驱动机构,在方形腔底部设有用于支撑方形腔的第一支撑机构,在伸缩板底部设有用于支撑伸缩板的第二支撑机构,在伸缩板一侧等距设有三个固定板,在固定板上设有第一滑轨,在第一滑轨上设有第一滑块,在第一滑块上设有第一驱动气缸,在第一驱动气缸上设有一用于对钢筋进行绑扎的绑扎机,在第一驱动气缸一侧设有一用于对绑扎机进行启闭的启闭组件,在第一滑轨一侧设有一与第一滑块连接的第二驱动气缸,还包括用于检测第一支撑机构运行至预定位置的第一检测元件,用于检测驱动机构运行时间的第二检测元件,以及等距设于固定板上的用于检测第一滑块运行位置的第三、四、五检测元件,用于检测第二支撑机构运行至预定位置的第六检测元件,用于检测第一驱动气缸运行距离的第七检测元件,以及控制器,所述第一检测元件检测第一支撑机构运行至预定位置后,发送信号至控制器,控制器发送停止信号至第一支撑机构,并发送启动信号至驱动机构驱动伸缩板运行与方形腔分离,当第二检测元件检测驱动机构运行至预定时间后,发送信号至控制器,控制器发送停止信号至驱动机构,并发送启动信号至第二驱动气缸,当第三检测元件检测第二驱动气缸驱动第一滑块运行至预定位置时,发送信号至控制器,控制器发送停止信号至第二驱动气缸,并发送启动信号至第一驱动气缸,当第七检测元件检测第一驱动气缸运行至预定距离时,发送信号至控制器,控制器发送停止信号至第一驱动气缸,并发送启动信号至启闭组件启动绑扎机对钢筋进行绑扎,当绑扎机对钢筋绑扎完毕后,控制器发送关闭信号至启闭组件,并发送复位信号至第一驱动气缸,当第一驱动气缸复位后,控制器发送启动信号至第二驱动气缸,当第四检测元件检测第二驱动气缸驱动第一滑块运行至预定位置时,发送信号至控制器,控制器发送停止信号至第二驱动气缸,并发送启动信号至第一驱动气缸,当第七检测元件检测第一驱动气缸运行至预定距离时,发送信号至控制器,控制器发送停止信号至第一驱动气缸,并发送启动信号至启闭组件启动绑扎机对钢筋进行绑扎,当绑扎机对钢筋绑扎完毕后,控制器发送关闭信号至启闭组件,并发送复位信号至第一驱动气缸,当第一驱动气缸复位后,控制器发送启动信号至第二驱动气缸,当第五检测元件检测第二驱动气缸驱动第一滑块运行至预定位置时,发送信号至控制器,控制器发送停止信号至第二驱动气缸,并发送启动信号至第一驱动气缸,当第七检测元件检测第一驱动气缸运行至预定距离时,发送信号至控制器,控制器发送停止信号至第一驱动气缸,并发送启动信号至启闭组件启动绑扎机对钢筋进行绑扎,当绑扎机对钢筋绑扎完毕后,控制器发送关闭信号至启闭组件,并发送复位信号至第一驱动气缸,当第一驱动气缸复位后,控制器发送复位信号至第二驱动气缸,当第二驱动气缸复位后,控制器发送复位信号至驱动机构驱动伸缩板复位,当伸缩板复位后,控制器发送停止信号至驱动机构,并发送启动信号至第二支撑机构,当第六检测元件检测第二支撑机构运行至预定位置后,发送停止信号至控制器,控制器发送复位信号至第一支撑机构,当第一支撑机构复位后,控制器发送启动信号至驱动机构驱动方形腔运行与伸缩板分离,当第二检测元件检测驱动机构运行至预定时间后,发送信号至控制器,控制器发送停止信号至驱动机构,并发送启动信号至第一支撑机构。

8.上述的用于施工现场的自行走式钢筋绑扎装置,所述驱动机构包括两对应固定于

伸缩板两侧的驱动电机,以及设于驱动电机上的驱动齿轮,在两侧板上且沿两侧板长度方向设有与驱动齿轮适配的驱动齿条,还包括设于方形腔顶部的第二滑轨,以及第二滑块,所述伸缩板顶部与第二滑块连接,所述控制器发送信号至驱动电机。

9.上述的用于施工现场的自行走式钢筋绑扎装置,所述第一支撑机构包括设于方形腔底部四角且两两对应设置的第一纵板,以及设于两第一纵板之间的且与两第一纵板转动连接的第一杆体,在第一杆体底部设有第一支撑气缸,在第一支撑气缸底部设有第一支撑板,还包括两两对应设于方形腔底部的第二纵板,在两第二纵板之间设有与第二纵板铰接的第二支撑气缸,所述第一杆体与第二支撑气缸转动连接,所述控制器与第一支撑气缸及第二支撑气缸信号连接。

10.上述的用于施工现场的自行走式钢筋绑扎装置,所述第二支撑机构包括设于伸缩板底部四角且两两对应设置的第三纵板,以及设于两第三纵板之间的且与两第三纵板转动连接的第二杆体,在第二杆体底部设有第三支撑气缸,在第三支撑气缸底部设有第二支撑板,还包括两两对应设于伸缩板底部的第四纵板,在两第四纵板之间设有与第四纵板铰接的第四支撑气缸,所述第二杆体与第四支撑气缸转动连接,所述控制器与第三支撑气缸及第四支撑气缸信号连接。

11.上述的用于施工现场的自行走式钢筋绑扎装置,所述启闭组件包括设于第一驱动气缸一侧的启动气缸,以及设于启动气缸上的用于与绑扎机接触启动绑扎机的启动杆,所述控制器发送信号至启动气缸。

12.上述的用于施工现场的自行走式钢筋绑扎装置的绑扎方法,包括如下步骤:

13.(1)、第一支撑机构将方形腔进行支撑,驱动机构将伸缩板分离至预定位置;

14.(2)、第二驱动气缸运行使启闭组件驱动绑扎机对绑扎处进行绑扎,实现九个绑扎处的依次绑扎;

15.(3、)当绑扎完毕后,伸缩板复位,第二支撑机构将伸缩板进行支撑,第一支撑机构复位;

16.(4)、驱动机构将方形腔分离至预定位置,第一支撑机构开启,将方形腔进行支撑,第二支撑机构复位,第二驱动气缸运行使启闭组件驱动绑扎机对绑扎处进行绑扎;

17.(5)、循环上述步骤。

18.本发明用于施工现场的自行走式钢筋绑扎装置及其绑扎方法的有益效果是,其自动化程度高,通过第一、二支撑机构的相互离地配合,以及驱动机构使方形腔与伸缩板的相互分离配合,实现了装置的自行走,避免了工人手持移动,通过在伸缩板一侧等距设有三个固定板,在固定板上设有第一滑轨,在第一滑轨上设有第一滑块,在第一滑块上设有第一驱动气缸,在第一驱动气缸上设有一用于对钢筋进行绑扎的绑扎机,在第一驱动气缸一侧设有一用于对绑扎机进行启闭的启闭组件,在第一滑轨一侧设有一与第一滑块连接的第二驱动气缸,避免了工人弯腰对逐个捆扎处进行绑扎,极大的降低了工人的劳动强度,提高了施工进度。

附图说明

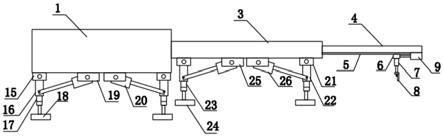

19.图1为本发明的主视图;

20.图2为方形腔与伸缩板连接的结构示意图;

21.图3为本发明的俯视图;

22.图4为启闭组件的结构示意图;

23.图5为本发明初次绑扎后,绑扎处的结构示意图;

24.图6为伸缩板复位后,第一、二支撑机构支撑点的结构示意图;

25.图7为本发明二次绑扎后,绑扎处的结构示意图。

具体实施方式

26.下面结合附图及具体实施例对本发明做详细说明。

27.如图1、2、3、4、5、6、7所示,一种用于施工现场的自行走式钢筋绑扎装置,包括由两对应设置的侧板1,及设于两侧板1顶部的顶板2组成的方形腔,在方形腔内设有一伸缩板3,在方形腔内设有一驱动机构,在方形腔底部设有用于支撑方形腔的第一支撑机构,在伸缩板3底部设有用于支撑伸缩板3的第二支撑机构,在伸缩板3一侧等距设有三个固定板4,在固定板4上设有第一滑轨5,在第一滑轨5上设有第一滑块6,在第一滑块6上设有第一驱动气缸7,在第一驱动气缸7上设有一用于对钢筋29进行绑扎的绑扎机8,在第一驱动气缸7一侧设有一用于对绑扎机8进行启闭的启闭组件,在第一滑轨5一侧设有一与第一滑块6连接的第二驱动气缸9,还包括用于检测第一支撑机构运行至预定位置的第一检测元件,用于检测驱动机构运行时间的第二检测元件,以及等距设于固定板4上的用于检测第一滑块6运行位置的第三、四、五检测元件,用于检测第二支撑机构运行至预定位置的第六检测元件,用于检测第一驱动气缸7运行距离的第七检测元件,以及控制器,所述控制器为plc,所述第一检测元件检测第一支撑机构运行至预定位置后,发送信号至控制器,控制器发送停止信号至第一支撑机构,并发送启动信号至驱动机构驱动伸缩板3运行与方形腔分离,当第二检测元件检测驱动机构运行至预定时间后,发送信号至控制器,控制器发送停止信号至驱动机构,并发送启动信号至第二驱动气缸9,当第三检测元件检测第二驱动气缸9驱动第一滑块6运行至预定位置时,发送信号至控制器,控制器发送停止信号至第二驱动气缸9,并发送启动信号至第一驱动气缸7,当第七检测元件检测第一驱动气缸7运行至预定距离时,发送信号至控制器,控制器发送停止信号至第一驱动气缸7,并发送启动信号至启闭组件启动绑扎机8对钢筋进行绑扎,当绑扎机8对钢筋绑扎完毕后,控制器发送关闭信号至启闭组件,并发送复位信号至第一驱动气缸7,当第一驱动气缸7复位后,控制器发送启动信号至第二驱动气缸9,当第四检测元件检测第二驱动气缸9驱动第一滑块6运行至预定位置时,发送信号至控制器,控制器发送停止信号至第二驱动气缸9,并发送启动信号至第一驱动气缸7,当第七检测元件检测第一驱动气缸7运行至预定距离时,发送信号至控制器,控制器发送停止信号至第一驱动气缸7,并发送启动信号至启闭组件启动绑扎机8对钢筋进行绑扎,当绑扎机8对钢筋绑扎完毕后,控制器发送关闭信号至启闭组件,并发送复位信号至第一驱动气缸7,当第一驱动气缸7复位后,控制器发送启动信号至第二驱动气缸9,当第五检测元件检测第二驱动气缸9驱动第一滑块6运行至预定位置时,发送信号至控制器,控制器发送停止信号至第二驱动气缸9,并发送启动信号至第一驱动气缸7,当第七检测元件检测第一驱动气缸7运行至预定距离时,发送信号至控制器,控制器发送停止信号至第一驱动气缸7,并发送启动信号至启闭组件启动绑扎机8对钢筋进行绑扎,当绑扎机8对钢筋绑扎完毕后,控制器发送关闭信号至启闭组件,并发送复位信号至第一驱动气缸7,当第一驱动气缸7复位后,控制器发

送复位信号至第二驱动气缸9,当第二驱动气缸9复位后,控制器发送复位信号至驱动机构驱动伸缩板3复位,当伸缩板复位后,控制器发送停止信号至驱动机构,并发送启动信号至第二支撑机构,当第六检测元件检测第二支撑机构运行至预定位置后,发送停止信号至控制器,控制器发送复位信号至第一支撑机构,当第一支撑机构复位后,控制器发送启动信号至驱动机构驱动方形腔运行与伸缩板3分离,当第二检测元件检测驱动机构运行至预定时间后,发送信号至控制器,控制器发送停止信号至驱动机构,并发送启动信号至第一支撑机构。通过第一、二支撑机构的相互离地配合,以及驱动机构使方形腔与伸缩板的相互分离配合,实现了装置的自行走,避免了工人手持移动,且避免了工人弯腰对逐个捆扎处进行绑扎,极大的降低了工人的劳动强度,提高了施工进度。

28.所述第一检测元件为位置传感器,当第二支撑气缸驱动第一杆体带动第一支撑气缸运行至与地面垂直时,发送信号至控制器。所述第二检测元件为时间传感器,用于检测驱动机构达到使方形腔与伸缩板分离至预定位置的运行时间,发送信号至控制器,该预定位置为使第一支撑机构或第二支撑机构支撑于钢筋之间的方格内。图6示出了伸缩板复位后,第一支撑机构支撑点32、第二支撑机构支撑点31的结构示意图。所述的第三、四、五检测元件均为位置传感器,用于检测第一滑块运行带动绑扎机运行至与绑扎处30时,发送信号至控制器,实现九个绑扎处的依次绑扎。

29.所述驱动机构包括两对应固定于伸缩板3两侧端部的驱动电机10,以及设于驱动电机10上的驱动齿轮11,在两侧板1上且沿两侧板1长度方向设有与驱动齿轮11适配的驱动齿条12,还包括设于方形腔顶部的第二滑轨13,以及第二滑块14,所述伸缩板3顶部与第二滑块14连接,所述控制器发送信号至驱动电机10。

30.所述第一支撑机构包括设于方形腔底部四角且两两对应设置的第一纵板15,以及设于两第一纵板15之间的且与两第一纵板15转动连接的第一杆体16,在第一杆体16底部设有第一支撑气缸17,在第一支撑气缸17底部设有第一支撑板18,还包括两两对应设于方形腔底部的第二纵板19,在两第二纵板19之间设有与第二纵板19铰接的第二支撑气缸20,所述第一杆体16与第二支撑气缸20转动连接,所述控制器与第一支撑气缸18及第二支撑气缸20信号连接。

31.所述第二支撑机构包括设于伸缩板3底部四角且两两对应设置的第三纵板21,以及设于两第三纵板21之间的且与两第三纵板21转动连接的第二杆体22,在第二杆体22底部设有第三支撑气缸23,在第三支撑气缸23底部设有第二支撑板24,还包括两两对应设于伸缩板3底部的第四纵板25,在两第四纵板25之间设有与第四纵板25铰接的第四支撑气缸26,所述第二杆体22与第四支撑气缸26转动连接,所述控制器与第三支撑气缸23及第四支撑气缸26信号连接。所述第六检测元件为位置传感器,当第三支撑气缸驱动第四支撑气缸运行至与地面垂直时,发送信号至控制器。

32.所述启闭组件包括设于第一驱动气缸7一侧的启动气缸27,以及设于启动气缸27上的用于与绑扎机8接触启动绑扎机8的启动杆28,所述控制器发送信号至启动气缸27。所述第七检测元件为位置传感器,当其检测第一驱动气缸运行距离便于绑扎机绑扎时,发送信号至控制器。启动气缸的伸长长度与收缩长度也可以通过设置位置传感器与控制器信号配合,启动气缸伸长时,启动杆与绑扎机的开关分离,使绑扎机关闭,启动气缸收缩时,启动杆与绑扎机的开关接触,使绑扎机开启。所述绑扎机可选用市面常用的手持式电动绑扎机,

其为现有技术,在此不再赘述。

33.本装置的使用方法为,首先,第一支撑机构将方形腔进行支撑,驱动机构将伸缩板分离至预定位置,第二驱动气缸运行使启闭组件驱动绑扎机对绑扎处进行绑扎,实现九个绑扎处的依次绑扎,当绑扎完毕后,伸缩板复位,第二支撑机构将伸缩板进行支撑,第一支撑机构复位,驱动机构将方形腔分离至预定位置,第一支撑机构开启,将方形腔进行支撑,第二支撑机构复位,第二驱动气缸运行使启闭组件驱动绑扎机对绑扎处进行绑扎;循环上述步骤。

34.当然,上述说明并非对本发明的限制,本发明也并不局限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1