一种陶瓷注浆成型方法及其模具与流程

1.本发明属于材料成型技术领域,涉及一种陶瓷注浆成型方法及其模具。

背景技术:

2.板类陶瓷的成型方式有多种,包括压铸成型、冷等静压成型、流延成型和注浆成型。其中,压铸成型和冷等静压成型成本较高,且需要大规模的场地来容纳相应的成型设备;流延成型需要添加大量的有机溶剂,而有机溶剂的使用易造成环境污染。注浆成型又分为石膏模具成型和压力注浆成型,其中石膏模具成型为传统的成型方式,该成型方式在制作实心产品过程中容易出现空鼓现象;而压力注浆成型目前存在压力难以控制及压力分布不均易导致成品开裂等问题。

技术实现要素:

3.有鉴于此,本发明的目的之一在于提供一种陶瓷注浆成型的方法。

4.本发明目的之二在于提供一种陶瓷注浆成型模具。

5.为达到上述目的,本发明提供如下技术方案:

6.一种陶瓷注浆成型方法,包括合模、注浆成型、脱模和烧结步骤,在多孔面板内表面依次铺设弹性材料层和过滤膜层得到注浆成型模具,合模后通过注浆口向模具中加压注浆并保压,保压结束后关闭注浆阀门,干燥,脱模得初坯,烧结,即可。

7.优选的,所述弹性材料层的25%压缩应力为30-55kpa。

8.优选的,所述弹性材料层材质为eva发泡材料或塑胶-橡胶复合材料,所述弹性材料层的厚度为4-12mm。

9.优选的,所述过滤膜层材质为聚醚砜、聚丙烯或聚四氟乙烯,孔径为0.2-1.5μm。

10.优选的,所述加压注浆具体为:在0.1-0.5mpa下进行注浆。

11.优选的,所述保压时间为4-12h。

12.优选的,所述烧结具体为:初坯放置至恒重后在1650-1700℃下进行烧结。

13.一种陶瓷注浆成型模具,所述模具包括多孔面板、弹性材料层和过滤膜层,在所述多孔面板内表面依次铺设有弹性材料层和过滤膜层,在所述模具上开设有注浆口,注浆口配套设置有注浆阀门。

14.优选的,所述弹性材料层的25%压缩应力为30-55kpa。

15.优选的,所述过滤膜层材质为聚醚砜、聚丙烯或聚四氟乙烯,孔径为0.2-1.5μm。

16.本发明的有益效果在于:

17.本发明在多孔面板内表面依次铺设弹性材料层和过滤膜层,合模后通过注浆口向模具中加压注浆,在加压注浆过程中,由于过滤膜层的阻隔作用,注浆主体部分留在模腔中得到注浆坯体,注浆中的水分经过滤膜层、弹性材料层和多孔面板排出模具。在加压注浆和保压过程中模具中的弹性材料层受压发生弹性形变,而多孔面板在该过程中过程中起支撑作用可防止模具整体出现较大形变。在撤去压力后弹性材料层发生回弹,回弹的弹性材料

层均匀地为注浆坯体提供向内的压缩力,实现注浆坯体均匀分布,密度均一,进而防止注浆坯体分层或开裂。其中,根据弹性材料层选用的材料不同或厚度不同其弹性形变产生的应力不同,可实现对注浆坯体密度的控制。在干燥过程中,弹性材料层可以保留一部分水分,在干燥过程中使注浆坯体表面和坯体中心处于于湿度平衡状态,减少因为表里湿度不同而产生的应力开裂的现象。

18.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

19.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

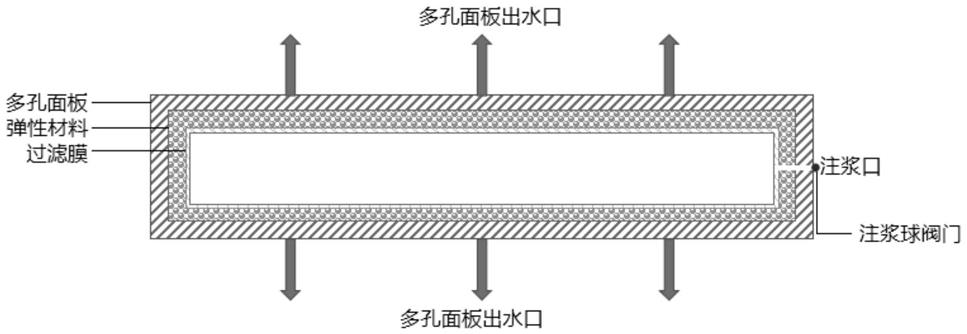

20.图1为陶瓷注浆成型模具。

具体实施方式

21.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

22.如图1所示,陶瓷注浆成型模具包括多孔面板、弹性材料层和过滤膜层,在多孔面板内表面依次铺设有弹性材料层和过滤膜层,模具上开设有注浆口,注浆口配套设置有注浆阀门,其中多孔面板上的孔可作为注浆成型过程中的出水口。实施例中均以图1所示结构模具中进行陶瓷注浆成型。

23.实施例1

24.在多孔面板内表面依次铺设4mm厚的eva发泡材料层和孔径大小为1.2μm的聚四氟乙烯过滤膜层,该eva发泡材料层的25%压缩应力为45-55kpa,合模后通过注浆口向模具中以0.1mpa的压力注入氧化铝陶瓷浆料,加压注浆完毕后在0.1mpa的压力下保压4h,保压结束后关闭注浆阀门,置于常温常压下干燥8天,脱模得初坯,放置初坯至恒重后在1650℃下进行烧结。

25.实施例2

26.在多孔面板内表面依次铺设12mm厚的eva发泡材料层和孔径大小为0.5μm的聚丙烯过滤膜层,该eva发泡材料层的25%压缩应力为45-55kpa,合模后通过注浆口向模具中以0.5mpa的压力注入氧化铝陶瓷浆料,加压注浆完毕后在0.5mpa的压力下保压12h,保压结束后关闭注浆阀门,置于常温常压下干燥3天,脱模得初坯,放置初坯至恒重后在1650℃下进行烧结。

27.实施例3

28.在多孔面板内表面依次铺设8mm厚的塑胶-橡胶复合材料层和孔径大小为0.8μm的聚醚砜过滤膜层,该塑胶-橡胶复合材料层的25%压缩应力为30-50kpa,合模后通过注浆口

向模具中以0.1mpa的压力注入氧化铝陶瓷浆料,加压注浆完毕后在0.1mpa的压力下保压4h,保压结束后关闭注浆阀门,置于常温常压下干燥8天,脱模得初坯,放置初坯至恒重后在1650℃下进行烧结。

29.实施例4

30.在多孔面板内表面依次铺设8mm厚的塑胶-橡胶复合材料层和孔径大小为0.3μm的聚醚砜过滤膜层,该塑胶-橡胶复合材料层的25%压缩应力为30-50kpa,合模后通过注浆口向模具中以0.1mpa的压力注入氧化铝陶瓷浆料,加压注浆完毕后在0.1mpa的压力下保压8h,保压结束后关闭注浆阀门,置于常温常压下干燥8天,脱模得初坯,放置初坯至恒重后在1700℃下进行烧结。

31.对比例

32.在多孔面板内表面铺设孔径大小为1.5μm的聚四氟乙烯过滤膜层,合模后通过注浆口向模具中以0.1mpa的压力注入氧化铝陶瓷浆料,加压注浆完毕后在0.1mpa的压力下保压4h,保压结束后关闭注浆阀门,置于常温常压下干燥8天,脱模得初坯,放置初坯至恒重后在1650℃下进行烧结。

33.对比测试

34.初坯密度测量:取实施例1、实施例3和对比例初坯,在初坯五个不同区域切割料块,分别标记为a、b、c、d和e,将上述各料块打磨为标准的正方体,称重及尺寸测量后取计算得到各料块的密度(密度单位:g/cm3)。具体测量结果如下表所示:

35.组别abcdeave.对比例2.3262.1872.2282.1432.2402.22实施例12.5702.5392.5422.5332.5562.55实施例32.3262.2672.3142.2502.3222.30

36.烧结产品密度测量:取实施例1、实施例3和对比例烧结产品,在产品五个不同区域切割料块打磨平整,分别标记为a、b、c、d和e,采用阿基米德密度测量法测量各料块的密度(密度单位:g/cm3)。具体测量结果如下表所示:

37.组别abcdeave.对比组3.93283.92153.92483.91893.92653.92实施例13.96873.96253.96323.96113.96433.96实施例33.94873.94153.94583.94063.94693.94

38.由上述表格统计数据可知,本发明方法制备的初坯及烧结产品的密度比对比例密度高,弹性材料可有效控制注浆产品的密度。在初坯密度测量实验和烧结产品密度测量试验中,通过观察发现本发明方法制备的切割料块切面光滑,切面无空鼓,说明本发明制备的初坯及烧结产品密度均一;通过观察发现本发明方法制备的初坯和烧结产品表面平整无裂痕,证明本发明中弹性材料层对注浆坯体表面保湿的作用可有效减少初坯在干燥过程中因为表里湿度不同而产生的应力开裂现象。

39.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1