一种室内隔墙结构及施工方法与流程

1.本技术涉及建筑隔墙技术领域,尤其是涉及一种室内隔墙结构及施工方法。

背景技术:

2.室内隔墙是室内建筑工程中,用于将室内空间隔断开来,将室内空间划分为多个独立空间的室内建筑结构。

3.相关技术中的室内隔墙结构,安装时需先在地面上利用混凝土制成安装座,再在安装座上固定安装龙骨架,龙骨架在水平方向和竖直方向纵横设置;最后利用螺钉将若干预制好的墙板安装在龙骨架上,螺钉穿过墙板与龙骨架螺纹连接,即可实现室内隔墙的安装。

4.针对上述中的相关技术,发明人认为墙板和龙骨架通过螺钉固定连接时,螺钉会穿过墙板和龙骨架,后续需对隔墙进行拆卸时,拆卸下的墙板上移存在螺钉孔,难以对墙板加以重复再利用,从而造成材料的浪费。

技术实现要素:

5.为了提高墙板的再利用性,本技术提供一种室内隔墙结构及施工方法。

6.本技术提供的一种室内隔墙结构及施工方法采用如下的技术方案:一种室内隔墙结构,包括上安装框和下安装框,所述下安装框和上安装框之间设置有若干墙板,所述墙板底壁开设有插接槽,所述墙板顶壁设置有插接板,一个所述墙板的插接板插入在上方相邻墙板的插接槽内,所述上安装框内设置有供插接板插入的槽体;未与墙体相贴的所述墙板一侧侧壁设置有限位环板,与墙体相贴的所述墙板远离墙体的一侧侧壁和其余墙板远离限位环板的一侧侧壁均开设有供限位环板插入的限位槽,所述限位槽内侧壁开设有安装槽,所述安装槽内插入有限位杆,所述限位杆侧壁设置有卡扣,所述卡扣穿过限位环板;所述安装槽底壁与限位杆之间设置有弹簧,所述限位槽远离安装槽一侧内侧壁开设有与墙板侧壁相通的通孔,所述限位杆远离弹簧一端贯穿通孔;远离墙体的最后一列所述成形板的同一侧设置有封板。

7.通过采用上述技术方案,移动第一块墙板插入下安装框内并移动至与墙体相贴,再移动第二块墙板令第一块墙板的插接板插入第二块墙板的插接槽内,重复该步骤至第一列墙板安装完成;再移动一块墙板插入下安装框内,移动该墙板带动限位环板插入相邻墙板的限位槽内,同时按压限位杆带动卡扣对限位环板让位;限位环板完全插入限位槽后,撤去对限位杆的压力;如此反复至所有墙板安装完成,最后将封板通过螺钉固定安装在远离墙体的一列墙板的侧壁上,即可完成室内隔墙的安装。该室内隔墙的结构,令若干墙板之间的安装方式为装配式,减少了利用螺钉固定墙板的情况,减少了墙板上的螺钉孔,从而令隔墙拆卸后的墙板可再重复利用,提高了墙板的再利用性。

8.可选的,所述限位杆远离弹簧一端端壁与墙板侧壁平齐。

9.通过采用上述技术方案,限位杆与墙板侧壁的平齐设置,提高了墙板表面的平整

度。

10.可选的,所述墙板外侧壁开设有压槽,所述压槽与通孔连通,所述压槽内插入有压板,所述压板厚度小于与压槽深度;所述压板与限位杆相连,所述压板侧壁的面积大于限位杆端壁的面积。

11.通过采用上述技术方案,需按压限位杆带动卡扣对限位环板让位时,可压动压板带动限位杆移动,减少因限位杆端壁面积较小导致难以按压的情况。

12.可选的,所述压板靠近限位杆一侧侧壁设置有限位块,所述压槽内侧壁开设有供限位块插入并滑移的滑槽。

13.通过采用上述技术方案,滑槽内侧壁对限位块在滑槽内的位置限位,即可对压板在压槽内的位置限位,进一步对限位杆在安装槽内的位置限位,减少限位杆从安装槽内脱出的情况。

14.可选的,所述滑槽与墙板外侧壁相通,所述滑槽内插入有弹性塞,所述弹性塞侧壁与滑槽内侧壁相抵。

15.通过采用上述技术方案,弹性塞可代替滑槽内侧壁对限位块进行限位,需将压板和限位杆从墙体内取出时,可将弹性塞从滑槽内取出,撤去对限位块的限位,及可撤去对压板和限位杆的限位。

16.可选的,所述弹性塞内嵌设有连接块,所述连接块上螺纹连接有拉环。

17.一般情况下,弹性塞与滑槽内侧壁之间摩擦力较大,操作人员难以将弹性塞直接取出;通过采用上述技术方案,连接块为拉环提供安装处,需将弹性塞从滑槽内取出时,可拉动拉环带动连接块,连接块带动弹性塞从滑槽内脱出即可。

18.可选的,所述墙板靠近限位槽的一侧侧壁开设有定位槽,所述定位槽与墙板的顶壁和底壁相通,沿竖直方向的一列所述墙板的定位槽相互对齐,且内部插入有同一根定位杆,所述定位杆与定位槽内侧壁相贴。

19.通过采用上述技术方案,定位杆可同时对若干定位槽内侧壁限位,从而对一列墙板的相对位置限位,减少一列墙板在外力作用下发生晃动的情况。

20.可选的,所述定位杆为半圆柱形杆,所述定位槽内侧壁与定位杆外侧壁适配;所述定位槽的槽口间距小于定位槽内侧壁的直径,同时小于定位杆直径。

21.通过采用上述技术方案,安装定位杆时,令定位杆置于定位槽处,用力按压定位杆通过定位槽槽口进入定位槽内,由于定位槽的槽口间距较小,定位杆越过定位槽槽口时与定位槽靠近槽口处的内侧壁之间处于过盈状态;定位杆进入定位槽内后定位槽内侧壁可对定位杆限位,减少定位杆从定位槽内脱出的情况。

22.一种应用于该室内隔墙结构的施工方法,将上安装框连接在室内顶壁上,下安装框连接在地面上,上安装框和下安装框处于同一竖直平面且与一侧墙体相贴;将第一块墙板插入下安装框内并移动至与墙体相贴,再移动第二块墙板令第一块墙板的插接板插入第二块墙板的插接槽内,重复上述步骤至该列的最后一块墙板的插接板插入槽体,以在竖直方向形成第一列墙板;将一根定位杆移动插入第一列若干墙板的定位槽内;将一块墙板插入下安装框内,移动该墙板带动限位环板插入相邻墙板的限位槽内,同时按压压板带动限位杆和卡扣对限位环板让位;限位环板完全插入限位槽后,撤去对

压板的压力;重复上述全部施工步骤,即可完成对所有墙板的安装;移动封板固定安装在远离墙体的一列墙板的侧壁上。

23.通过采用上述技术方案,令若干墙板之间的安装方式为装配式,令隔墙的安装步骤较为快捷,同时减少了对螺钉螺栓的使用,提高了隔墙的安装速率。

24.综上所述,本技术包括以下至少一种有益技术效果:1.该室内隔墙结构机施工方法,令若干墙板之间的安装方式为装配式,提高了隔墙安装的快捷性;同时减少了利用螺钉固定墙板的情况,减少了墙板上的螺钉孔,从而令隔墙拆卸后的墙板可再重复利用,提高了墙板的再利用性。

25.2.压板的设置,减少了因限位杆端壁面积较小导致难以按压的情况。

26.3.定位杆和定位槽的配合,可对一列墙板的相对位置限位,减少一列墙板在外力作用下发生晃动的情况。

附图说明

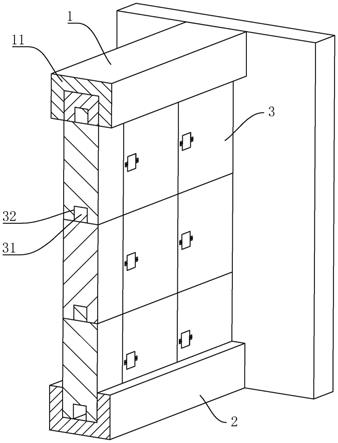

27.图1是本技术实施例中一种室内隔墙结构的爆炸示意图。

28.图2是本技术实施例中用于体现插接板和插接槽位置关系的剖面示意图。

29.图3是本技术实施例中用于体现卡扣和限位环板位置关系的剖面示意图。

30.图4是图3中a部分的放大示意图。

31.附图标记说明:1、上安装框;11、槽体;2、下安装框;3、墙板;31、插接板;32、插接槽;33、限位环板;34、限位槽;341、安装槽;342、弹簧;343、通孔;35、压槽;351、滑槽;36、定位槽;361、定位杆;4、限位杆;41、卡扣;42、压板;421、限位块;5、弹性塞;51、连接块;52、拉环;6、封板。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种室内隔墙结构及施工方法。参照图1和图2,室内隔墙结构包括上安装框1和下安装框2,下安装框2通过螺栓固定连接在地面上,上安装框1可通过螺栓连接在天花板上,上安装框1内通过焊接固定连接有槽体11;下安装框2和上安装框1之间插入有若干墙板3,若干墙板3纵横均匀分布在下安装框2和上安装框1之间。每个墙板3的底壁开设有插接槽32,顶壁一体成型有插接板31;若干墙板3中靠近下安装框2一侧的墙板3插入在下安装框2内,一个墙板3的插接板31插入在上方相邻墙板3的插接槽32内,若干墙板3中靠近上安装框1一侧的墙板3的插接板31插入在槽体11内;远离墙体的最后一列墙板3的同一侧通过螺钉固定有封板6。

34.参照图3和图4,若干墙板3中未与墙体相贴的墙板3一侧侧壁通过焊接固定连接有限位环板33,与墙体相贴的墙板3远离墙体的侧壁和其余墙板3远离限位环板33的侧壁均开设有限位槽34;限位槽34内侧壁开设有安装槽341,安装槽341内插入有限位杆4,限位杆4与安装槽341底壁之间设置有弹簧342,弹簧342与安装槽341底壁之间采用胶粘固定连接;限位槽34远离安装槽341一侧内侧壁开设有通孔343,通孔343与墙板3侧壁相通,限位杆4远离弹簧342一端插入在通孔343内。

35.参照图4,限位杆4侧壁通过焊接固定连接有卡扣41,水平方向相邻的墙板3相互限位时,移动一个墙板3带动限位环板33插入至水平相邻墙板3的限位槽34内,同时按压限位杆4带动卡扣41对限位环板33让位,此时弹簧342处于压缩状态;限位环板33完全插入限位槽34后,撤去对限位杆4的压力,弹簧342恢复原长的弹力推动限位杆4和卡扣41复位,同时卡扣41穿过限位环板33并对其限位,从而实现对水平方向相邻两个墙板3相对位置的限位。

36.参照图4,墙板3靠近限位槽34的一侧侧壁开设有定位槽36,定位槽36与墙板3的顶壁和底壁相通,沿竖直方向的一列墙板3的定位槽36相互对齐,同一列的若干定位槽36内插入有同一根定位杆361,述定位杆361与定位槽36内侧壁相贴;定位杆361为半圆柱形杆,定位槽36的槽口间距小于定位槽36内侧壁的直径和定位杆361最大直径,安装定位杆361时,令定位杆361置于定位槽36处,用力按压定位杆361通过定位槽36槽口进入定位槽36内,由于定位槽36的槽口间距较小,定位杆361越过定位槽36槽口时与定位槽36靠近槽口处的内侧壁之间处于过盈状态;定位杆361进入定位槽36内后定位槽36内侧壁可对定位杆361限位,减少定位杆361从定位槽36内脱出的情况。

37.参照图4,墙板3外侧壁开设有压槽35,压槽35与通孔343连通,压槽35内插入有压板42,压板42厚度小于与压槽35深度;压板42与限位杆4远离弹簧342一端通过胶粘固定连接,压板42侧壁的面积大于限位杆4端壁的面积。需按压限位杆4带动卡扣41对限位环板33让位时,可压动压板42,减少因限位杆4端壁面积较小导致难以按压的情况。

38.参照图4,压板42靠近限位杆4一侧侧壁通过胶粘固定连接有限位块421,压槽35内侧壁开设有滑槽351,滑槽351与墙板3侧壁相通,限位块421插入在滑槽351内并可沿滑槽351长度方向滑移;滑槽351内插入有弹性塞5,弹性塞5为弹性橡胶材质,弹性塞5侧壁与滑槽351内侧壁相抵,弹性塞5可对限位块421在滑槽351内的位置限位,即可对压板42在压槽35内的位置限位,进一步对限位杆4在安装槽341内的位置限位。

39.参照图4,弹性塞5内嵌设有连接块51,连接块51上螺纹连接有拉环52,拉环52位于墙体外侧。连接块51为拉环52提供安装处,需将弹性塞5从滑槽351内取出时,由于弹性塞5与滑槽351内侧壁之间摩擦力较大,可拉动拉环52带动连接块51,连接块51带动弹性塞5从滑槽351内脱出即可。

40.应用于该室内隔墙结构的施工方法:移动第一块墙板3插入下安装框2内并移动至与墙体相贴,再移动第二块墙板3令第一块墙板3的插接板31插入第二块墙板3的插接槽32内;如此反复至该列的最后一块墙板3的插接板31插入槽体11,即形成第一列墙板3。

41.移动一根定位杆361插入第一列墙板3的定位槽36内。

42.移动一块墙板3插入下安装框2内,移动该墙板3带动限位环板33插入水平相邻墙板3的限位槽34内,按压压板42带动限位杆4和卡扣41对限位环板33让位,限位环板33完全插入限位槽34后,撤去对压板42的压力,弹簧342推动限位杆4和卡扣41复位,同时卡扣41穿过限位环板33,卡扣41对限位环板33限位即可实现对水平方向相邻两个墙板3相对位置的限位。

43.重复上述施工步骤,完成对所有墙板3的安装。

44.将封板6通过螺钉固定安装在远离墙体的一列墙板3的侧壁上。

45.本技术实施例一种室内隔墙结构及施工方法的实施原理为:

移动第一块墙板3插入下安装框2内并移动至与墙体相贴,再移动第二块墙板3令第一块墙板3的插接板31插入第二块墙板3的插接槽32内,重复该步骤至第一列墙板3安装完成,将一根定位杆361插入第一列墙板3的定位槽36内;再移动一块墙板3插入下安装框2内,移动该墙板3带动限位环板33插入相邻墙板3的限位槽34内,同时按压压板42带动限位杆4和卡扣41对限位环板33让位;限位环板33完全插入限位槽34后,撤去对压板42的压力;如此反复至所有墙板3安装完成,最后将封板6通过螺钉固定安装在远离墙体的一列墙板3的侧壁上,即可完成室内隔墙的安装。该室内隔墙的结构及施工方法,令隔墙的安装方式为装配式,减少了利用螺钉固定墙板3的情况,减少了墙板3上的螺钉孔,从而令隔墙拆卸后的墙板3可再重复利用,提高了墙板3的再利用性。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1