一种预制楼梯构件生产线及其生产方法与流程

1.本发明属于装配式建筑预制构件生产设备领域,具体为一种预制楼梯构件生产线及其生产方法。

背景技术:

2.目前预制楼梯在振捣、抹面和拆模均需要人工参与,特别是拆模由于预制件和模具表面形成一定的结合力,在拆除模具的时候费时费力,而且拆除过程容易造成构件的损坏,特别是楼梯的拐角位置容易出现缺陷,影响预制楼梯的外观质量。另外,预制模具的宽度尺寸不可调,使模具不能通用。

技术实现要素:

3.本发明的目的在于提供一种具有通用性、易脱模、能保证楼梯预制质量的预制楼梯构件自动生产线及其生产方法。

4.本发明提供的这种预制楼梯构件生产线,包括模台,固定于模台上的支撑架、沿支撑架宽度反向固定的踏步成型模和其两端的盖模,还包括固定侧模、调节侧模、伸缩装置和振动器;所述模台包括底架和其宽度方向两侧的侧架;所述支撑架固定于模台的底架上,踏步成型模以踏步面倒扣于支撑架上,固定侧模连接固定于踏步成型模的一侧,调节侧模滑动连接于踏步成型模的另一侧;伸缩装置设置于调节侧模和模台的侧架之间,振动器固定于踏步成型模的底面。

5.上述生产线的一种实施方式中,所述支撑架包括底框架和其上固定的若干纵向支撑板,支撑板的顶部形状与踏步成型模的端面形状形同。

6.上述生产线的一种实施方式中,所述踏步成型模的踏步面倒扣于所述纵向支撑板上。

7.上述生产线的一种实施方式中,所述调节侧模包括顶板、侧板、立板和滑板,顶板沿支撑架的长度方向布置,侧板连接于顶板的内侧,其底部形状与所述纵向支撑板的顶部形状形同,侧板外侧对应每一踏步板的宽度位置均设置立板,相邻立板之间设置滑板。

8.上述生产线的一种实施方式中,所述调节侧模包括盖模的宽度大于所述踏步成型模的宽度,所述固定侧模和调节侧模的两端分别与盖模的内端接触。

9.上述生产线的一种实施方式中,所述滑板与所述踏步成型模的顶面滑动。

10.上述生产线的一种实施方式中,所述滑板与所述伸缩装置为液压缸或者电动推杆。

11.上述生产线的一种实施方式中,所述滑板与所述模台的侧架顶部设置有纵向轨道,纵向轨道之间连接有滑架,滑架的下端有行走轮,通过行走轮在纵向轨道上行走。

12.上述生产线的一种实施方式中,所述滑板与所述滑架上安装有抹平装置,抹平装置可沿滑架移动和上下升降。

13.本发明提供的这种上述预制楼梯构件生产线的生产方法,包括以下步骤:

14.(1)按楼梯预制尺寸定位装模,通过伸缩装置调整调节侧模的位置;

15.(2)在安装好的模具内腔中倒入脱模剂,静置指定时间后使模具内腔形成一层固化保护膜;

16.(3)伸缩装置将调节侧模往外拉开,使多余的脱模剂从踏步成型模的侧面流出回收;

17.(4)伸缩装置将调节侧板复位;

18.(5)在模具内腔中吊入钢筋笼;

19.(6)下料都按设计方量进行定量落料,落料的同时振动器工作;

20.(7)静置养护指定时间后,移动抹平装置工作,将混凝土表面抹平;

21.(8)将整个模具密封养护,保证养护温度和湿度,脱模剂形成的固化保护膜在养护过程中溶解,使预制构件与模具之间形成间隙;

22.(9)脱模。

23.本发明将踏步成型模倒扣于支撑架上,在踏步成型模的一侧设置固定侧模,另一侧设置调节侧模,使一套模具可预制通过宽度的楼梯,具有通用性,节约模具成本。在踏步成型模的底面固定振动器,在下料浇筑混凝土时振动器工作,使混凝土自动振捣密实,保证预制楼梯的内部质量。装模完成后在模具内腔中倒入脱模剂,使其在模具内腔中形成一层固化保护膜,在楼梯浇筑混凝土后进行养护的过程中,模具内的温湿度可使脱模剂溶解,使成型楼梯与模具之间形成间隙,便于脱模。脱模时,调节侧模通过伸缩装置拉开后,成型楼梯可轻松起吊,无需人工参与,且不会对模具产生不利影响。进行下一楼梯预制时,伸缩装置将调节侧模回推至指定位置即可。踏步成型板倒扣于支撑架上安装,采用反打的方式预制,加上预制前模具内腔中脱模剂形成的固化保护膜,能保证成型楼梯的表面质量。简言之,本发明的楼梯进行自动化生产,自动振捣,自动抹面,可减少由于个人技术差异而引起的楼梯质量缺陷;极大的提高了楼梯的生产效率;能生产不同尺寸的楼梯。

附图说明

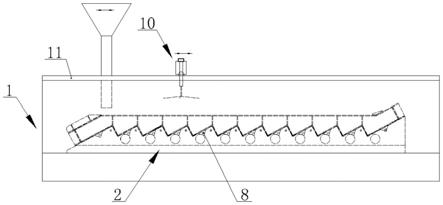

24.图1为本发明一个实施例的主视示意图。

25.图2为图1的俯视示意图。

26.图3为图1的侧视示意图。

27.图4为本实施例中楼梯成型模具的轴侧结构示意图。

具体实施方式

28.结合图1至图4可以看出,本实施例公开的这种预制楼梯构件生产线,包括模台1、支撑架2、踏步成型模3、盖模4、固定侧模5、调节侧模6、伸缩装置7、振动器8、滑架9、抹平装置10。

29.模台1包括底架和其宽度方向两侧的侧架,侧架上端设置有纵向滑轨11,两侧的纵向滑轨之间设置有滑架12,滑架12的下端有行走轮,通过行走轮在纵向轨道上行走。滑架12上安装抹平装置10,抹平装置为自带行走装置和升降装置的外购件。

30.抹平装置的纵向位置通过滑架在纵向轨道上的移动实现,横向位置改变通过抹平装置的行走装置在滑架上的行走改变。抹平装置的空间位置均可改变,在模具进行不同规

格的楼梯预制时,抹平装置都能进行正常工作。

31.支撑架2固定于模台1的底架上。

32.支撑架2包括底框架和其上固定的若干纵向支撑板21,纵向支撑板的顶部形状与踏步成型模3的端面形状形同。

33.踏步成型模3以踏步面倒扣于纵向支撑板21上,盖模4分别位于踏步成型模的两端,盖模的宽度大于踏步成型模的宽度。

34.振动器8固定于踏步成型模3的踏步板底面,振动器的设置数量根据实际需要确定。

35.固定侧模5连接固定于踏步成型模3的一侧,调节侧模6滑动连接于踏步成型模3的另一侧。

36.调节侧模6包括顶板61、侧板62、立板63和滑板64,顶板61沿支撑架2长度方向布置,侧板62连接于顶板61的内侧,其底部形状与纵向支撑板21的顶部形状形同,侧板外侧对应每一踏步板的宽度位置均设置立板63,相邻立板之间设置滑板64。

37.固定侧模5和调节侧模6转配时,固定侧模5和调节侧模6的两端分别与盖模4的内端接触,滑板64位于各踏步板的顶面。

38.调节侧模6与模台1的侧架之间设置伸缩装置7,伸缩装置为液压缸或者电动推杆。伸缩装置7的设置数量根据实际需要确定。

39.通过伸缩装置7的伸缩杆运动实现调节侧模6的横向位置改变,使模具能适应不通宽度的楼梯预制。

40.调节侧模调节位置时,其滑板沿踏步板滑动。

41.本生产线的具体生产过程如下:

42.(1)按楼梯预制尺寸定位装模,通过伸缩装置调整调节侧模的位置;

43.(2)在安装好的模具内腔中倒入脱模剂,静置指定时间后使模具内腔形成一层固化保护膜。

44.固化保护模的厚度以为1-2mm。

45.(3)伸缩装置将调节侧模往外拉开,使多余的脱模剂从踏步成型模的侧面流出回收。

46.(4)伸缩装置将调节侧板复位。

47.(5)在模具内腔中吊入钢筋笼。

48.(6)下料斗按设计方量进行定量落料,落料的同时振动器工作。

49.下料斗和纵横移动布料,布料时振动器工作,可使混凝土自动振捣密实,保证预制楼梯的内部质量。

50.(7)静置养护指定时间后,移动抹平装置工作,将混凝土表面抹平。

51.(8)将整个模具密封,通过蒸汽或者采用其它手段进行养护,保证养护温度达到55度左右,为保证湿度可在模具底部设置加湿器,模具内的温度和湿度可使脱模剂形成的固化保护膜在养护过程中溶解,使预制构件与模具之间形成间隙,从而方便成型楼梯的脱模。

52.(9)脱模

53.脱模时,调节侧模通过伸缩装置拉开后,成型楼梯可轻松起吊,无需人工参与,且不会对模具产生不利影响。进行下一楼梯预制时,伸缩装置将调节侧模回推至指定位置即

可。踏步成型板倒扣于支撑架上安装,采用反打的方式预制,加上预制前模具内腔中脱模剂形成的固化保护膜,能保证成型楼梯的表面质量。

54.本实施例采用的脱模剂为聚氨酯水性脱模剂,它的重量百分比组分如下:乳化蜡液:10%~15%;甲基硅油乳液:15%~20%;改性硅油乳液:5%~8%;去离子水:50%~55%;乳化剂:4.5%~6%;添加剂:0.5%~1%;防腐剂:0.3%~0.5%。

55.总之,本发明具有以下优势:可进行楼梯自动化生产,自动振捣,自动抹面,可减少由于个人技术差异而引起的楼梯质量缺陷;极大的提高了楼梯的生产效率;能生产不同尺寸的楼梯。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1