一种蒸压加气砖块检测方法与流程

1.本发明涉及建筑材料制作技术领域,具体涉及一种蒸压加气砖块检测方法。

背景技术:

2.砌块是一种比粘土砖体型大的块状建筑制品,为满足砌块不同尺寸的要求,减少生产单位模具的数量,混凝土砌块生产时常常用到切割设备进行切割至合适尺寸。

3.但现有的蒸气加压混凝土砌块生产用切割设备切割时会产生大量灰尘,飞出的灰尘与切屑会对人体健康产生不利影响,污染工作环境,降低了砌块切割设备的切割效率等问题。

4.除此之外,在切割完成后,必须尽快将切割完成的砖块取下,避免堆积,由于切割时切割刀飞速旋转,若采用人工取下砖块则存在安全隐患。并且没有专门的检测装置检测砖块是否破碎,必须人工检查,工人工作强度大。

技术实现要素:

5.本发明特别创新地提出了一种蒸压加气砖块检测方法,集切割、检测和运输于一体,提高工作效率。

6.为了实现上述目的,本发明提供了一种蒸压加气砖块检测方法,包括:

7.s1:切割砖坯;

8.s2:将切割好的砖坯送入检测圆盘检测;

9.s3:将检测出的短坯、断坯、长坯或厚坯进行剔除;

10.s4:完成检测。

11.上述方案中:所述步骤s1中的砖坯采用切割台进行切割,所述切割台上设有供切割刀伸出的让位孔,所述切割刀从切割台的下方伸出,所述切割台的上方设有正对于切割位置处的防尘罩;

12.步骤s1还包括:将大块的蒸压加气块放在切割台上,并推向切割刀,通过切割刀切割成较小的蒸压加气砖块,以此形成砖坯的步骤。

13.上述方案中:所述步骤s2中的检测圆盘低于切割台的高度,且切割台和检测圆盘之间联通有溜槽,所述砖坯切割完成后,自动从溜槽滑动至检测圆盘内;

14.所述检测圆盘包括从上至下依次设置的顶板、中间隔架和固定的底板,所述中间隔架围设在顶板的下侧,与顶板固定连接,所述中间隔架的下端与底板接触,所述顶板通过转轴转动连接在底板上,并通过转动电机带动旋转,所述底板上设有围在中间隔架外的围边,所述围边上设有正对于溜槽末端的进料口,所述中间隔架的侧壁上设有一圈供砖坯卡入的卡口,卡口的前后延伸的长度与砖坯的长度的匹配,卡口上下贯通,通过旋转的中间隔架的卡口推动砖坯在底板上滑动;砖坯从进料口进入到卡口内,所述底板上沿转动方向依次设有能与卡口重合的检测缺口和下料缺口,所述检测缺口为与检测圆盘同圆心的圆弧状,且所述检测缺口的前后延伸的宽度小于卡口的长度,正常砖坯经过检测缺口时,所述砖

坯的前后两端恰能位于检测缺口前后侧的底板上,中部悬空,砖坯不能从检测缺口掉落;所述下料缺口的口径大于卡口的口径,砖坯能从下料缺口落下;

15.上述方案中:所述步骤s2还包括:

16.s2-1:持续添加大块的蒸压加气块进行切割,切割完成的砖块在后续增加大块的蒸压加气块时的推力下进入溜槽中,并在重力作用下滑动至检测圆盘处;

17.s2-2:厚度检测;当有卡口与溜槽连通时,砖块在重力作用下滑动至卡口内,若砖块的厚度大于卡口的开口高度,则无法进入检测圆盘中,从而无法继续推送大块的蒸压加气块进行切割,人工将厚度不合格的砖块取下,返回步骤s2-1;成功进入检测圆盘内的砖块在中间隔架的转动下在底板上做圆周运动,并执行s2-3;

18.s2-3:长度检测;当砖块移动至检测缺口上时,所述砖块的前后两端位于底板上,中部悬空;若砖坯的长度小于检测缺口7c的检测长度时,会自动掉出检测圆盘;若砖块中部断裂,由于砖块中部悬空,则断裂的砖块也会在重力作用下掉出检测圆盘。

19.上述方案中:所述检测圆盘的底板上表面设有若干个万向轮,所述砖块在万向轮上滑动。

20.上述方案中:所述检测圆盘的中间隔架的中部留有空腔,所述空腔内设有与防尘罩连通的气囊,所述气囊固定在底板上,所述顶板的底侧设有若干个用于挤压气囊的凸块,所述气囊上联通有排气管和吸气管,所述排气管和吸气管均从底板上穿出,并设有单向阀,所述吸气管的另一端与集尘箱连通,所述集尘箱的出气端设有过滤网;所述集尘箱与防尘罩通过进气管联通;

21.吸尘;当顶板上的凸块转动至压缩气囊处时,凸块逐渐压在气囊上,气囊中的气体从排气管排出;当凸块离开气囊上时,气囊从吸气管中吸气,通过吸气管将防尘罩内的灰尘吸入到集尘箱内;顶板继续转动,使得气囊间歇排气吸气,从而间歇将防尘罩内的灰尘吸走。

22.上述方案中:所述气囊为波纹管和倾斜设置的压片围设而成,所述压片倾斜设置在波纹管的顶部,所述波纹管的顶端与压片密封连接,所述波纹管的底端与底板密封连接。

23.上述方案中:所述压片较低的一端与底板之间设有扭簧。

24.上述方案中:所述集尘箱上靠底部铰接有供灰尘倒出的铰接门,所述进气管和吸尘管均靠集尘箱的顶部连接。

25.上述方案中:所述切割台上设有若干个切割刀,对应切割台的每个物料出口均设有溜槽,且溜槽为直线型,其宽度仅能让一块砖块通过,每个溜槽均对应设置有一个检测圆盘。

26.综上所述,由于采用了上述技术方案,本发明的有益效果是:

27.1、设置的检测圆盘能够检测是否有断块后再转移向下一个生产工序,若有断块,则自动在重力作用下从检测缺口处掉出检测圆盘,无需人工检测。

28.2、设置的气囊和防尘罩,能够通过检测圆盘转动的同时间歇压缩气囊,从而将防尘罩内的灰尘抽出,吸走切割时产生的灰尘,保护加工环境,保障工人身体健康,避免切割刀被灰尘卡住。

29.3、设置的防尘罩,除了防止灰尘散开、切屑飞出之外,还能防止人手碰到切割刀,保护工人生命安全,集切割、检测、集尘和运输于一体,功能多样,提高工作效率,减少工人

工作量。

附图说明

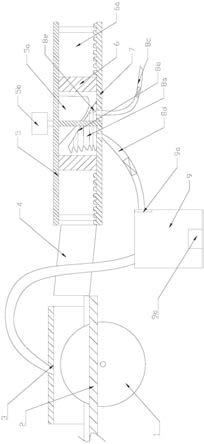

30.图1是本发明的结构示意图;

31.图2是本发明的俯视图;

32.图3是本发明底板的俯视图;

33.图4是本发明切割台和溜槽的示意图。

具体实施方式

34.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

35.如图1-图4所示,一种蒸压加气砖块检测方法,包括:

36.s1:切割砖坯;将大块的蒸压加气块放在切割台2上,并推向切割刀1,通过切割刀1切割成较小的蒸压加气砖块,以此形成砖坯;

37.s2:将切割好的砖坯送入检测圆盘检测;

38.s2-1:持续添加大块的蒸压加气块进行切割,切割完成的砖块在后续增加大块的蒸压加气块时的推力下进入溜槽4中,并在重力作用下滑动至检测圆盘处;

39.s2-2:厚度检测;当有卡口6a与溜槽4连通时,砖块在重力作用下滑动至卡口6a内,若砖块的厚度大于卡口6a的开口高度,则无法进入检测圆盘中,从而无法继续推送大块的蒸压加气块进行切割,人工将厚度不合格的砖块取下,返回步骤s2-1;成功进入检测圆盘内的砖块在中间隔架6的转动下在底板7上做圆周运动,并执行s2-3;

40.s2-3:长度检测;当砖块移动至检测缺口7c上时,砖块的前后两端位于底板7上,中部悬空;若砖坯的长度小于检测缺口7c的检测长度时,会自动掉出检测圆盘;若砖块中部断裂,由于砖块中部悬空,则断裂的砖块也会在重力作用下掉出检测圆盘;

41.s3:将检测出的短坯、断坯、长坯或厚坯进行剔除;

42.s4:完成检测;经过检测后的砖块继续做圆周运动,当砖块转动至下料缺口7d处时,则会在重力作用下掉出检测圆盘;完成检测。

43.其中,砖坯采用切割台2进行切割,切割台2上设有供切割刀1伸出的让位孔,切割刀1从切割台2的下方伸出,切割台2的上方设有正对于切割位置处的防尘罩3。

44.检测圆盘低于切割台2的高度,且切割台2和检测圆盘之间联通有溜槽4,砖坯切割完成后,自动从溜槽4滑动至检测圆盘内。

45.检测圆盘包括从上至下依次设置的顶板5、中间隔架6和底板7,顶板5上设有转动电机5b,顶板5底侧与底板7之间连接有转轴,中间隔架6和顶板5固定在一起。中间隔架6的底侧滑动连接在底板7上,底板7上设有围在中间隔架6外的围边7a,围边7a上设有正对于溜槽4末端的进料口7b。中间隔架6的侧壁底部设有一圈恰能供砖坯卡入的卡口6a(相当于卡口6a为围绕中间隔架6设置的一圈外侧和下侧均开口的缺口),砖坯卡入卡口6a时,砖坯的底侧位于底板7上,砖坯从进料口7b进入到卡口6a内。中间隔架6的壁厚大于卡口6a的深度,卡口6a的深度满足恰能供一块砖卡入,若砖坯的厚度大于卡口6a的开口高度,则无法进入

检测圆盘中,以此完成厚度检测,此时在溜槽上通过人工或者自动剔除装置剔除。若长度长于卡口6a的深度,相当于砖有一节露在卡口外面,在固定不动的围边7a的阻挡下,中间隔架6停止转动,需要人工取出。以此完成长度上限检测。

46.底板7上沿转动方向依次设有能与卡口6a重合的检测缺口7c和下料缺口7d;下料缺口7d的口径大于卡口6a的口径,砖胚能从下料缺口7d落下,通过其它输送装置输送走。检测缺口7c为与检测圆盘同圆心的圆弧状,且检测缺口7c的前后宽度小于卡口6a的前后宽度(砖坯长度)。砖坯经过检测缺口7c时,正常长度的砖坯的前后两端位于检测缺口7c前后侧的底板7上,中部悬空,此时砖坯不会从检测缺口7c漏出;由于砖坯在离心力的作用下,后端会抵靠在围边7a上,若砖坯的长度小于检测缺口7c的检测长度时,位于检测缺口中,则会自动掉出检测圆盘;若砖坯中部断裂,由于砖坯中部悬空,则断裂的砖坯也会在重力作用下掉出检测圆盘;以此完成长度下限检测和断块检测。

47.切割台2上设有供切割刀1伸出的让位孔,切割刀1从切割台2的下方伸出,切割台2的上方设有正对于切割位置处的防尘罩3。

48.中间隔架6的中部留有空腔,空腔内设有与防尘罩3连通的气囊8,气囊8固定在底板7上,顶板5的底侧设有若干个用于挤压气囊8的凸块5a。气囊8上联通有排气管8c和吸气管8d,排气管8c和吸气管8d均从底板7上穿出,并设有单向阀,吸气管8d的另一端与防尘罩3联通。

49.当顶板5上的凸块5a转动至压缩气囊8处时,凸块5a逐渐压在气囊8上,气囊8中的气体从排气管8c排出;当凸块5a离开气囊8上时,气囊8从吸气管8d中吸气,通过吸气管8d将防尘罩3内的灰尘吸入到集尘箱9内;顶板5继续转动,使得气囊8间歇排气吸气,从而间歇将防尘罩3内的灰尘吸走。

50.其中,气囊8为波纹管8a和倾斜设置的压片8b围设而成,压片8b倾斜设置在波纹管8a的顶部。波纹管8a的顶端与压片8b密封连接,波纹管8a的底端与底板7密封连接。并且,压片8b较低的一端与底板7之间设有扭簧8e。能够在扭簧的作用下,迅速复原。

51.最好是,底板7上表面除设置空腔的部位上设有若干个万向轮7e,所述砖坯在万向轮7e上滑动,能够通过万向轮7e减少砖坯移动时的摩擦力,减轻转动电机5b的负荷。

52.最好是,吸气管8d上设有集尘箱9,集尘箱9的出气端设有过滤网9a。单独设置集尘箱9能够收集灰尘,同时避免灰尘进入到气囊中,避免气囊8堵住,除此之外,当灰尘集满后,能够直接从集尘箱9内排出灰尘,相对于取出气囊8更加方便。

53.其中,集尘箱9上靠底部设有供灰尘倒出的出口9b,集尘箱9的出气端和进气端均靠顶部设置。进气端和出气端设置在顶部,能够尽可能地避免将集尘箱9底部地灰尘扬起,同时避免出气端被灰尘堵住而无法将形成吸尘气道。

54.其中,切割台2上设有两个切割刀1,对应切割台2的3个物料出口均设有溜槽4。如图4所示,溜槽4为直线型,其宽度仅能让一块砖坯通过,每个溜槽4均对应设置有一个检测圆盘,且3个溜槽4末端均位于不同高度,对应的每个检测圆盘均位于不同的高度,能够进行让位。由于溜槽4设置成弯曲的形状容易造成砖坯卡住,因此,设置为直线型更加合理。设置多个切割刀1能够提高切割效率,能够出n+1个砖坯n为切割刀的数量,对应每个砖坯的物料出口均单独设置溜槽4和引向不同的检测圆盘就是为了避免采用弯曲的溜槽4,设计合理,进一步提高工作效率。

55.检测缺口7c为与检测圆盘同圆心的圆弧状,且检测缺口7c的弧形长度至少覆盖多个卡口6a,能够增加检测时间。所述底板上表面设有若干个万向轮,所述砖坯在万向轮上滑动。

56.最好是,检测圆盘的左右两侧均配备有切割台2和溜槽4。一个检测圆盘可以配备多个切割台和溜槽,能够降低设备成本,提高工作效率。

57.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1