一种装配式结构自锁灌浆套筒及其制备方法与流程

1.本发明涉及灌浆技术领域,具体涉及一种装配式结构自锁灌浆套筒及其制备方法。

背景技术:

2.随着建筑市场的发展,建筑施工现场劳动力缺乏,施工现场造成大量材料浪费,发展装配式结构是市场的一种需求,也是社会发展的需要,钢筋套筒灌浆连接技术是指带肋钢筋插入灌浆套筒,通过向套筒与钢筋的间隙灌注专用高强水泥基灌浆料,灌浆料凝固后将钢筋锚固在套筒内实现针对预制构件的一种钢筋连接技术。该技术将灌浆套简预埋在混凝土构件内,在安装现场从预制构件外通过注浆管将灌浆料注入套筒,来完成预制构件钢筋的连接,是预制构件中受力钢筋连接的主要形式,主要用于各种装配整体式混凝土结构的受力钢筋连接。

3.钢筋套筒灌浆连接施工流程主要包括:预制构件在工厂完成套筒与钢筋的连接、套筒在模板上的安装固定和进出浆管道与套筒的连接,在建筑施工现场完成构件安装、灌浆腔密封、灌浆料加水拌合及套筒灌浆。目前现浇钢结混凝土结构钢筋主要采用焊接或机械连接,将钢筋连接为整体,预制结构使用的灌浆套筒技术钢筋为对接连接,主要依靠钢筋、灌浆料及套筒之间传力,受钢筋对接连接影响,钢筋套筒较长,灌注灌浆料时套筒容易空鼓,由于灌浆套筒预埋在混凝土中,检测难度高,现有技术无法解决上述技术问题。

技术实现要素:

4.本发明的目的是为了解决现有技术装配式结构快速连接及传力中存在的问题,提供了一种结构简单、能提供施工质量的装配式结构自锁灌浆套筒。

5.为了达到上述目的,本发明采用以下技术方案:一种装配式结构自锁灌浆套筒,包括自锁套筒,自锁套筒的一侧为注浆嘴,自锁套筒的另一侧为排气嘴,自锁套筒的两端穿入有钢筋,套筒内的钢筋端部装有钢帽头,且钢帽头与自锁套筒的内壁之间装有多个可动反力撑,可动反力撑的一端与自锁套筒的内壁弹性连接,可动反力撑的另一端卡装在钢帽头上。

6.进一步地,自锁套筒的内壁及外壁均设有螺纹。

7.进一步地,自锁套筒为两端小、中间大的锥形钢制套筒。

8.进一步地,可动反力撑为反力撑圆钢,反力撑圆钢的一端通过弹簧连接在自锁套筒的内壁,反力撑圆钢的另一端与钢帽头相适配。

9.本发明还公开了一种装配式结构自锁灌浆套筒的制备方法,包括以下步骤:1)首先预制一对锥型套筒,锥型套筒的锥形小口尺寸为d+12mm,锥形大口尺寸为d+40mm,锥形侧壁的最小厚度为2mm,锥型套筒的高度为5dmm,其中d为钢筋的直径;2)在钢筋的端部焊接圆柱型钢帽头,钢帽头与钢筋连接处圆弧过渡,钢帽头的直径d+8mm;

3)之后在锥形侧壁内距锥形大口为2d的位置处通过弹簧安装可动反力撑;4)之后在一个锥型套筒靠近锥形小口处焊接排气基础管,在另一个锥型套筒靠近锥形小口处焊接注浆基础管;5)之后将一对锥型套筒进行对焊,形成中间大、两端小的自锁套筒; 6)之后将带有钢帽头的钢筋分别从套筒的两端穿入自锁套筒内,使钢帽头与可动反力撑锁紧,并连接好排气延长管及注浆延长管,并将橡胶塞安装在锥形小口处。

10.进一步地,步骤2)中在钢筋的端部焊接高度为10mm-16mm的圆柱型钢帽头,焊接处焊接成凸起的弧面,焊脚高度为4-5mm。

11.进一步地,步骤3)中,在多个反力撑圆钢的一侧均焊接支撑钢板,并在支撑钢板上焊接弹簧,在弹簧的端部焊接螺栓连接钢板,并将螺栓连接钢板均布安装在距锥形大口为2d的位置处。

12.进一步地,步骤3)中,反力撑圆钢的直径为6-10mm,圆钢的端部设置与焊接凸起弧面相适配的凹面。

13.本发明相对于现有技术,具有以下有益效果:本发明的装配式自锁型钢筋套筒通过钢筋端部设置钢帽头,帽头为圆弧形结构,钢筋受力时通过圆钢帽头将力分散传递,该自锁型灌浆套筒采用钢筋端部卡锁技术及改变钢筋传力方向,大大降低套筒高度,受力扩散为斜向。部分力通过反力撑将力传递给锥形套筒,直接改变了传力方向,传统结构只能通过竖向传递受力,连接套筒较长;该装置及方法将通过斜向传力,将部分竖向力转化为水平力,减少竖向力传递,降低钢筋锚固长度,降低套筒高度,现场拼装时预留钢筋长度较传统灌浆套筒简短,有利于构件运输及吊装,施工技术大大改善,部分水平力通过锥形套筒自行消除,对水平受力不产生影响。锥形套筒为两个锥形对接,套筒外侧形成双锥形,较传统结构直线受拉,更有利于与混凝土共同受力。

14.本发明的套筒采用双螺纹锥形技术,套筒锥形便于灌注,灌注时空气更容易排出。该技术通过改变传力方式,传力途径更加明确,较传统方式通过钢筋、灌浆料、套筒之间相互握裹传力,该技术更有利于钢筋传力,解决了预制装配式结构节点传力可靠性。

附图说明

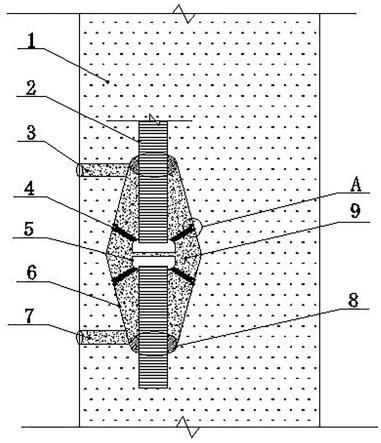

15.图1为本发明的结构示意图。

16.图2为本发明套筒的结构示意图。

17.图3为本发明可动反力撑的结构示意图。

18.图4为本发明钢帽头的结构示意图。

19.图5为本发明注浆管的示意图。

20.图6为本发明图1的局部放大示意图。

21.附图标记含义如下:1. 混凝土;2.钢筋;3. 排气嘴;4. 可动反力撑;41.连接螺栓;42.螺栓连接钢板;43.弹簧;44.支撑钢板;45.反力撑圆钢;5. 钢帽头;6. 套筒;61.锥型大口;62.锥型侧壁;63.锥型小口;7.注浆嘴;71.注浆基础管;72.注浆延长管;8. 橡胶塞;9.灌浆料。

具体实施方式

22.下面结合附图和具体实施方式对发明作进一步说明。

23.如图1-6所示,一种装配式结构自锁灌浆套筒,包括自锁套筒6,自锁套筒6的内壁及外壁均设有螺纹,且为两端小、中间大的锥形钢制套筒。

24.自锁套筒6的一侧为注浆嘴7,自锁套筒6的另一侧为排气嘴3,自锁套筒6的两端穿入有钢筋2,套筒6内的钢筋6端部装有钢帽头5,且钢帽头5与自锁套筒6的内壁之间均装有多个可动反力撑4,可动反力撑4的一端与自锁套筒6的内壁弹性连接,可动反力撑4的另一端卡装在钢帽头5上。

25.可动反力撑4为反力撑圆钢45,反力撑圆钢45的一端通过弹簧43连接在自锁套筒6的内壁,反力撑圆钢45的另一端与钢帽头5相适配,反力撑圆钢45的直径为6-10mm,圆钢的端部设置与焊接凸起弧面相适配的凹面。

26.一种装配式结构自锁灌浆套筒的制备方法,包括以下步骤:1)首先预制一对锥型套筒,锥型套筒的锥形小口61尺寸为d+12mm,锥形大口63尺寸为d+40mm,锥形侧壁62的最小厚度为2mm,锥型套筒的高度为5dmm,其中d为钢筋2的直径,d一般为22mm-28mm。

27.2)在钢筋2的端部焊接圆柱型钢帽头5,钢帽头5与钢筋2连接处圆弧过渡,钢帽头5的直径d+8mm, 钢帽头5为10mm-16mm的圆柱型钢帽头,焊接处焊接成凸起的弧面,焊脚高度为4-5mm。

28.3)在多个反力撑圆钢45的一侧均焊接支撑钢板44,并在支撑钢板44上焊接弹簧43,在弹簧43的端部焊接螺栓连接钢板42,并将螺栓连接钢板42通过连接螺栓41均布安装在距锥形大口63为2d的位置处,形成反力撑,反力撑为上下两组,每组设置3-4个。反力撑圆钢45的直径为6-10mm,连接螺栓41为4.8级m6螺栓,螺栓连接钢板42、支撑钢板44为q235钢板,钢板尺寸为20*20*6mm。弹簧43为2根普通弹簧,弹簧外径为6mm,弹簧长度为5mm。

29.4)之后在一个锥型套筒靠近锥形小口61处焊接排气基础管31,在另一个锥型套筒靠近锥形小口61处焊接注浆基础管71。

30.5)之后将一对锥型套筒进行对焊,形成中间大、两端小的自锁套筒6。

31.6)之后将带有钢帽头5的钢筋2分别从套筒6的两端穿入自锁套筒6内,使钢帽头5与可动反力撑4锁紧,将橡胶塞8安装在锥形小口61处,并连接好排气延长管32及注浆延长管72。

32.使用时,将制备好的装配式灌浆套筒预制在混凝土1中,注浆延长管72及排气延长管32预留在外,然后通过注浆延长管72向套筒6内进行灌入灌浆料9,待灌浆料9从排气延长管32溢出时停止,终凝后形成上下传力自锁相互锚固的作用。

33.本技术主要通过对比现浇钢筋混凝土结构与预制装配式混凝土结构,重点解决缺陷集中问题,解决钢筋接头连接集中在同一截面问题,通过改变传力方向降低连接接头钢筋受力,将部分竖向力转变为水平力,通过力的相互抵消降低受力,本技术降低连接接头受力,增加钢筋结构安全储备,更加有利于结构安全。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1