一种吊模支架的制作方法

1.本实用新型涉及一种吊模支架。

背景技术:

2.混凝土缺陷修复的常规方法通常包括对于混凝土构件表面存在严重的蜂窝麻面、孔洞、剥落、破损、空洞、胀裂及其他损伤等病害缺陷的修复,通常采用以下两种方法进行维修处治:

3.1)混凝土表面严重蜂窝麻面、剥落、破损、空洞等深度较浅(小于3cm)的缺陷:

4.对于这一区域的病害缺陷,将松散、破碎混凝土凿除至新鲜密实部位,或对渗水部位和蜂窝麻面部位打磨或凿除表层至坚实界面,然后采用专用修补结构胶修复。

5.2)混凝土孔洞、剥落、破损、空洞等深度较深(大于等于3cm)的缺陷:

6.对于这一区域的病害缺陷,凿除混凝土露出坚硬部分,对表面的松散层、附着物、油污、污垢、灰尘等应清除干净,对外露钢筋除锈、阻锈后,采用高强聚合物修补料修复。

7.上述修复方法存在的问题

8.1)混凝土表面缺陷一般单处面积都很小,主要是采用人工修补的方法,其施工技术要求是:首层应压紧、压实,若修补厚度大于20mm时,宜分层压涂,各层施工间隔时间根据材料凝固时间确定。

9.2)混凝土底板火损区域的单处面积一般都很大,这种大面积的底板混凝土缺陷修复,如果采用人工分层涂抹、压实、批嵌的方法,首先需要克服修补材料的自重,分层厚度即使按20mm控制,一平方的材料重量大于35kg,在材料未固化的情况下,分层涂抹和批嵌上去的材料会因为受到重力的影响产生流坠现象,从而无法保证压实,材料固化后就会产生空鼓现象;其次要解决怎样压实的问题,要保证分层涂抹和批嵌上去的材料密实,固化过程不能有任何扰动;最后还得考虑缺陷修复后的结构外观等,人工涂抹和批嵌的结构外观一般都是像“打了补丁”一样,接缝多,平整度差,线型也很难控制。

10.总之,人工分层涂抹、压实、批嵌的方法只能适用于小面积的缺陷修复;单处大面积的混凝土缺陷人工修复的一般很少。

技术实现要素:

11.本实用新型要解决的技术问题是克服现有技术中单处大面积的混凝土缺陷人工修复效果差的缺陷,提供一种吊模支架及其施工方法。

12.为了解决上述技术问题,本实用新型提供了如下的技术方案:

13.一种吊模支架,包括角钢和方管,在两根方管之间安装有若干个角钢,方管的两端设置有内膨胀螺栓预留孔,方管通过内膨胀螺栓预留孔处安装内膨胀螺栓和挤压螺母与混凝土底板固定,每道角钢与方管之间通过可调螺杆固定。

14.进一步的,在两根方管之间安装有四道角钢。

15.进一步的,每道角钢与方管之间通过四个可调螺杆固定。

16.进一步的,方管的长度为100cm

±

20cm,两个方管之间的宽度为96

±

20cm。

17.进一步的,在可调螺杆处的角钢上设置有限位块。

18.采用该吊模支架进行吊模修复的方法,包括以下步骤:

19.s1、安装吊模支架

20.在需要修复的混凝土底板上通过吊模支架的内膨胀螺栓预留孔植入四根内膨胀螺栓,将吊模支架悬挂在混凝土底板下方,在吊架上铺设底模,通过放松挤压螺母,调整好预留高度,吊模支架安装完成;

21.s2、配置修复材料

22.s3、在底模上放置塑料薄膜,将配置好的修复材料摊到薄膜上;然后将带修复材料的底模从侧面推入吊架上,底模四周与待修复的区域上下对齐;挤料时,修复材料在底膜上形成中间高、四周低的“小山”状。

23.s4、挤料

24.当带修复材料的底模安装到位后,通过向上旋紧四个挤压螺母来挤压修复材料,使修复材料达到密实状态,旋紧挤压螺母的同时定位底膜的四角高程;在底模四角高程定位后通过调节可调螺杆来调整模板细部尺寸;

25.为了确保修复结构胶的厚度,在模板内放置等厚的垫块作为限位块,防止挤压过度。

26.s5、固化后拆模

27.修复材料固化后通过放松挤压螺母来拆除吊架和底模,用角磨机打磨接缝,确保接缝过渡平顺。

28.利用已修补好的修复材料作为端模,采用间隔法进行施工。

29.这种吊模支架修复材料可以替代,材料适用范围包括结构胶、修补砂浆、环氧砂浆以及灌浆料等,还可以应用到新增大面积的下叠合板施工。

30.本实用新型的吊模支架可降低工人的劳动强度,可以避免工人频繁用抹刀向上涂抹材料并长时间压实材料,通过采用大面积吊模,提高了功效,吊模挤胶一次成型,提高功效;采用吊模挤胶的方法,可以大大减少材料落地后造成的浪费,降低了施工成本;采用吊模挤胶的方法,通过向上旋紧四个挤压螺母来挤压结构胶,使结构胶达到密实状态。现场每修复一处后对单元格进行了敲击检测,没有出现一处空鼓现象。通过采用大面积的底模,减少了维修接缝。用角磨机打磨结构胶的接缝,确保接缝过渡平顺。修复后的梁底线型顺畅,接缝平顺过渡,整体外观质量明显提高。

附图说明

31.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

32.图1是吊模支架的俯视结构示意图;

33.图2是吊模支架的正视结构示意图;

34.图3是吊模支架的侧视结构示意图;

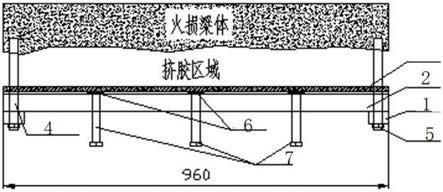

35.图4是是安装带结构胶的底模时的示意图;

36.图5是带结构胶的底模安装到位的示意图;

37.图6为挤胶前的结构示意图;

38.图7为挤胶后的结构示意图。

具体实施方式

39.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

40.实施例

41.如图1

‑

3所示,一种吊模支架,包括角钢2和方管1,在两根方管1之间安装有若干个角钢2,方管1的两端设置有内膨胀螺栓预留孔3,方管1通过内膨胀螺栓预留孔3处安装内膨胀螺栓4和挤压螺母5与混凝土底板固定,每道角钢2与方管1之间通过可调螺杆7固定。在两根方管1之间安装有四道角钢2。每道角钢2与方管1之间通过四个可调螺杆7固定。方管1的长度为100cm,两个方管1之间的宽度为96cm。有效挤压范围为96cm*80cm,每一个吊架为一个独立的挤压区。

42.在可调螺杆7处的角钢上设置有限位块6。

43.采用该吊模支架进行吊模修复的方法,包括以下步骤:

44.s1、安装吊模支架

45.在需要修复的混凝土底板上通过吊模支架的内膨胀螺栓预留孔植入四根内膨胀螺栓,将吊模支架悬挂在混凝土底板下方,在吊架上铺设底模,模板顺桥向80cm、横桥向96cm,通过放松挤压螺母,调整好挤胶区域的预留高度,吊模支架安装完成;

46.s2、配置结构胶

47.每次配胶量不宜过多,以能完全搅拌均匀并在可操作时间内用完为准。随着温度升高、配胶量加大,可操作时间会相应缩短。

48.s3、在底模8上放置塑料薄膜便于脱模,将配置好的结构胶摊到薄膜上;然后将带结构胶的底模从侧面推入吊架上,底模四周与待修复的区域上下对齐;挤料时,结构胶在底膜上形成中间高、四周低的“小山”状。如图4

‑

5所示。

49.s4、挤料

50.如图6

‑

7所示,当带结构胶的底模安装到位后,通过向上旋紧四个挤压螺母来挤压结构胶,使结构胶达到密实状态,旋紧挤压螺母的同时定位底膜的四角高程;四道角钢作为加劲肋以支撑底膜,每道角钢布置四个可调螺杆,孔距为25cm;在底模四角高程定位后可以通过调节16个可调螺杆来调整模板细部尺寸,以保证缺陷修复后的底板线型和平整度。

51.s5、固化后拆模

52.结构胶固化后通过放松挤压螺母来拆除吊架和底模,用角磨机打磨接缝,确保接缝过渡平顺。

53.s6、为了便于施工和利用已修补好的结构胶作为端模,采用间隔法进行施工,即先修补1#、3#、5#...阶段,然后修补2#、4#、6#....阶段。

54.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均

应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1