一种用于大型工程结构的位移可控滑动支座的制作方法

1.本实用新型涉及建筑工程领域,尤其是一种用于大型工程结构的位移可控滑动支座。

背景技术:

2.在如今的土木建筑领域,大型工程日益增多,其中的各种大尺寸钢筋混凝土结构在较大温度变化下的变形无法忽略,尤其是一些对于热变形敏感的结构,例如,大型桥梁、大跨度地上穹顶结构、大规模商业建筑等超大尺寸建(构)筑物。此外,与城市居民生活关系密切的热力管线等超长构筑物也是需要重视的受温度变形影响较大的构件。这些结构或构件在温度作用下,会产生无法避免的较大伸缩变形,若其边界约束很强,则会使得其自身产生较大的内力,为了保证结构或构件的正常使用功能和安全性,可在其边界设置位移可控的滑动支座以释放温度变形,降低温度应力的不利影响,并保证安全。

3.自从计算机仿真方法被引入土木工程领域后,经过几十年的发展,土木工程仿真计算能力取得了长足的进步,对于一般大型结构的分析与设计水平已经达到了较高的水平,能较好地还原真实的结构受力状态。尽管如此,在结构工程中,当应用新型结构时,尤其是涉及到较重要的工程项目,为了提高分析的准确性,更为直接的手段是实施大比例尺结构试验或是足尺结构试验。在试验中,若受力结构的边界条件越清晰,则越有利于分析结构的受力状态,所得到的分析结果也越准确。因此,在结构试验中常会需要用到滑动支座这一形式的约束,尤其是位移可控的滑动支座。

4.囿于技术手段的限制和工程实践中的困难,滑动支座和位移可控支座在实际结构建造和大比例尺结构试验中难以实现。.基于现有的技术条件,工程中的滑动支座常采用钢滚轴等材料作为滑动界面,这种形式的支座结构存在的问题较多,例如,耐久性较差、滑动材料不好更换,制作成本高、位移不可控制等,更为重要的是钢滚轴作为滑动界面对于结构而言是一种硬接触,当界面上下表面由于加工缺陷、使用损伤而变得不平整时,钢滚轴界面易转化为点接触或线接触,造成局部的应力集中,从而对材料和结构造成破坏,这样既不安全,也难以保证结构的正常使用年限。

5.为了达到减小滑动界面上摩擦力不利影响以及避免滑动界面不充分接触的目的,可以用摩擦系数小的、耐久性好的聚四氟乙烯板作为滑动界面。同时,在结构试验中往往需要控制位移边界条件,这可以通过添加拉索的方式来实现。因此,考虑引进一种用于大型工程结构的位移可控滑动支座,这是一种可以进行位移和内力控制的大尺寸带拉索聚四氟乙烯板滑动支座,能够简易且便利地调节大型工程结构的内力和节点位移。

技术实现要素:

6.本实用新型旨在解决上述的技术问题,提供一种用于大型工程结构的位移可控滑动支座,该滑动支座结构简单、便于制作、位移控制方便、摩擦系数低、材料耐久、适用范围广、费用经济。该滑动支座结构能够与不同截面形状、不同截面尺寸的受力主结构相匹配,

能较好地服务于大型土木工程建(构)筑物。此外,应用该滑动支座结构能够在大比例尺的结构试验中发挥较大的作用,实现量值较大的荷载和位移作用的单独施加或同步施加。

7.本实用新型的实现所采取的途径为:

8.一种用于大型工程结构的位移可控滑动支座,其特点在于,其包括上支座1、下底座2、一对拉索4及与其对应的预留索孔3和拉索坚固件5;两块预埋承压钢板6,所述预埋承压钢板6分别与所述上支座1或所述下底座2固接;至少一块助力板7,所述助力板7设于所述两块预埋承压钢板6之间;在所述下底座2侧面上且靠近滑动界面处设有至少六块梯形底托9,在每块所述梯形底托9上均固设有限位板8,所述限位板8与所述上支座1侧表面之间的水平距离即为所述用于大型工程结构的位移可控滑动支座的位移限值;所述上支座1、下底座2以及所述助力板7通过锚接组件从竖直方向进行固定。限位板8需要通过焊接或其他连接方式固定在所述的梯形底托9上,两者连接在一起共同发挥限制支座位移的作用。

9.进一步地,所述的上支座1下表面和所述的下底座2上表面均是水平的。

10.进一步地,所述两块预埋承压钢板6分别通过各自的预埋钢板锚筋13嵌入在下底座2上表面或上支座1下表面。用于减少滑动界面的摩擦力,便于滑动支座的滑动和所述的一对拉索4中内力的控制。

11.进一步地,所述助力板7为聚四氟乙烯板。聚四氟乙烯板能够减小摩擦力,通过预埋承压钢板和助力板的配合则能实现支座的水平向滑动。

12.进一步地,所述两根拉索4分别从对应的所述预留索孔3中穿过,并通过配套拉索坚固件5与所述上支座1固定;所述预留索孔3处于同一高度,且在水平面上的方向垂直于所述限位板8,并关于所述用于大型工程结构的位移可控滑动支座的宽度方向的中心点对称。

13.进一步地,所述的一对拉索4由多股钢绞线组成。每根拉索采用的钢绞线股数、长度、直径、等级等具体参数由实际应用工程决定,两根拉索最后连接到千斤顶中配合加载系统进行工作,从而控制拉索力,进而控制支座位移。

14.进一步地,所述锚接组件包括至少四对锚杆11、与所述锚杆11对应的预留锚杆孔10、锚杆紧固件12以及至少四对从竖直方向同时贯穿所述上支座1、所述预埋承压钢板6及所述助力板7的所述预留锚杆孔10;所述锚杆11分别从对应的所述预留锚杆孔10穿过并进入所述下底座2,并通过所述锚杆坚固件12进行固定。锚接组件共同配合发挥抗拔能力,用于防止所述上支座1相对于所述下底座2发生过大转动而倾覆,以保证试验安全。

15.进一步地,所述预留锚杆孔10与所述锚杆11的截面均为圆形,且所述预留锚杆孔10与所述锚杆11的直径之差至少为位移限值的2倍。从而能配合所述限位板8共同发挥限制位移的作用。

16.与现有技术相比,本实用新型的优点在于:便于制作、位移控制方便、摩擦系数低、材料耐久、适用范围广、费用经济;通过滑动支座和受力结构的简单配合,能够较好地为大型工程结构或大比尺工程结构试验服务。

附图说明

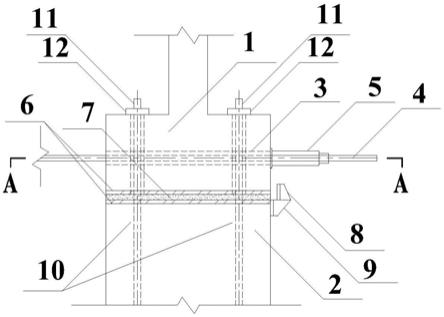

17.图1为本实用新型中滑动支座结构的主视图;

18.图2为本实用新型中滑动支座的a

‑

a剖面图;

19.图3为本实用新型中滑动支座结构的侧视图;

20.图4为本实用新型中滑动支座的滑动界面构造示意图;

21.图5为本实用新型中滑动界面预埋钢板构造示意图;

22.图6为本实用新型中滑动界面预埋钢板的b

‑

b剖面图。

具体实施方式

23.以下结合附图对本实用新型实施方式作进一步详细描述。

24.如图1至图6所示,本实施例中的用于大型工程结构的位移可控滑动支座包括上支座1、下底座2、一对拉索4及与其对应的预留索孔3和拉索紧固件5、两块预埋承压钢板6及预埋钢板锚筋13、至少一块助力板7、至少六块限位板8和其梯形底托9、至少四对锚杆11及与其对应的预留锚杆孔10和锚杆紧固件12。

25.在此具体实施例中,上支座1下表面和下底座2上表面是水平的,在滑动支座结构浇筑之初,分别在上支座1下表面和下底座2上表面位置预埋了一块用于传递结构内力、保证滑动界面平整度和减少摩阻力的预埋承压钢板6,该钢板的材料可为q235b钢,其厚度可为20mm,钢板分别通过各自的预埋钢板锚筋13嵌入在下底座上表面2和上支座1下表面。在两块预埋承压钢板6之间设置可为10mm厚的助力板7,用以减小滑动界面上下表面间的摩擦阻力,降低摩阻力对支座水平推力值的不利影响,避免拉索4的设计内力与实际内力相差较大。此外,还可以使得位移控制更为方便和灵活。本实施例中,所述助力板7为聚四氟乙烯板。

26.在此具体实施例中,支座1和下底座2是通过现场浇筑形成的强度较高的钢筋混凝土结构,所采用的受力主筋的等级不低于hrb400级,混凝土的标号不低于c50级,通过采用强度和刚度较高的材料以保证结构安全。

27.在此具体实施例中,上支座1中沿水平向有一对与拉索4配套的预留索孔3,直径可为150mm,材料可为pvc套管,两个索孔处于同一高度,索孔中心距离滑动界面上边缘的高度为750mm,且其在水平面上的方向垂直于限位板8,其位置关于支座宽度方向的中心点对称。

28.在此具体实施例中,一对拉索4中单根锚索由多股钢绞线组成,单根绞线长度29m,总长为1450m,规格可为15

‑

7φ5;两根锚索分别从所述的一对预留索孔3中穿过,再用所述拉索紧固件5进行固定,最后连接到千斤顶中配合加载系统进行工作,每个千斤顶中有25根钢绞线。

29.在此具体实施例中,梯形底托9通过配套螺栓安装在下底座2侧面靠近滑动界面处。而限位板8则可以通过焊接方法固定在梯形底托9上,两者的材料均可采用等级为q235b的带肋钢板,将两者连接在一起共同限制支座位移,用于保证试验安全,限位板与支座侧表面的距离可为30mm。

30.在此具体实施例中,沿竖直方向有贯穿上支座1、两块预埋承压钢板6及助力板7通过锚接组件固接。该锚接组件包括四对锚杆11、与所述锚杆11对应的预留锚杆孔10、锚杆紧固件12以及至少四对从竖直方向同时贯穿所述上支座1、所述预埋承压钢板6及所述助力板7的所述预留锚杆孔10。四对预留锚杆孔10,直径可为160mm,材料可为pvc套管。每对预留锚杆孔的中心连线平行于支座长度方向,在支座宽度方向的位置关于中心点对称。边缘两对锚杆孔中心距离长边的长度可为500mm,中间的两对锚杆孔中心连线的距离可为650mm,而距离边缘锚杆孔中心连线的距离为可为1150mm。四对锚杆11的直径可为100mm,长度可为

5500mm,而所用材料可为不低于hrb400级的钢筋,将其分别从四对预留锚杆孔10中穿过,并进入下底座2中达到一定锚固深度,然后利用配套锚杆坚固件12进行固定,从而发挥抗拔能力,保证结构不倾覆。

31.以上实施例仅用以说明本实用新型的技术方案,而并非对其进行限制,凡未脱离本实用新型精神和范围的不需要创造性劳动的任何修改或者等同替换,均应该涵盖在本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1