微预应力真空挤出水泥条板整装墙体

1.本实用新型涉及装配式建筑领域,具体涉及微预应力真空挤出水泥条板整装墙体。

背景技术:

2.当前,装配整体式混凝土墙过程中,预制墙体的连接一般采用钢筋套筒灌浆连接、浆锚搭接、螺栓连接以及双面叠合墙的间接搭接等形式。其中,钢筋套筒灌浆连接和浆锚搭接存在施工精度要求高、密实度检测难度大、成本高等问题;螺栓连接存在对墙体截面削弱的不利影响;双面叠合墙存在易涨模、用钢量大等问题。此外,除双面叠合墙的连接构造之外,其余三种墙体的侧面都需要外伸钢筋与现浇段进行拉结连接。装配式墙板的运输、装配等环节操作极为不便。

3.因此,需要提出一种结构安全、生产高效、施工快捷、连接可靠的整装墙体解决方案。

技术实现要素:

4.基于以上问题,本实用新型提供微预应力真空挤出水泥条板整装墙体,采用多个条形单元板的两端插入两个相对向的h型钢梁的凹槽内,并将条形单元板通过h型钢梁、预应力筋及锚夹具固定形成整体墙板结构,该墙板结构因施加预应力使得连接紧固可靠,整体稳定性好,无需整体运输,现场拆装方便,易于推广实施;而且条形单元板为带有空腔的空心板,在保证条形单元板整体强度的前提下,可以减轻条形单元板的重量,从而减轻整体墙板结构的重量,也可以增大墙板结构的保温隔热性能。

5.为解决上述技术问题,本实用新型所采用的技术方案是:

6.微预应力真空挤出水泥条板整装墙体,包括两个对向设置的h型钢梁,两个h型钢梁之间设置有多个条形单元板;条形单元板的两端分别位于h型钢梁的凹槽内;每个条形单元板内设置有与h型钢梁相垂直的空腔,空腔贯穿条形单元板的对向的两端头;每个条形单元板的空腔内至少设置有一根贯穿的预应力筋,h型钢梁的中间连接横梁在与预应力筋对应的位置设置有通孔,预应力筋的两端分别通过通孔穿出h型钢梁的中间连接横梁;预应力筋的两端安装有锚夹具。

7.进一步地,条形单元板侧壁四角为斜角,h型钢梁的凹槽内设置有可与两侧斜角相契合的楔形凸块。

8.进一步地,条形单元板的两个相对向的侧面上分别设置有相匹配的卡条和卡槽,两个相邻的条形单元板之间通过相契合的卡条和卡槽拼接固定。

9.进一步地,条形单元板插入h型钢梁凹槽内的端头厚度小于等于h型钢梁凹槽的内壁间距。

10.与现有技术相比,本实用新型的有益效果是:

11.1.本实用新型采用多个条形单元板的两端插入两个相对向的h型钢梁的凹槽内,

并将条形单元板通过h型钢梁、预应力筋及锚夹具固定形成整体墙板结构,该墙板结构因施加预应力使得连接紧固可靠,整体稳定性好,无需整体运输,现场拆装方便,易于推广实施;

12.2.条形单元板为带有空腔的空心板,在保证条形单元板整体强度的前提下,可以减轻条形单元板的重量,从而减轻整体墙板结构的重量,也可以增大墙板结构的保温隔热性能。

附图说明

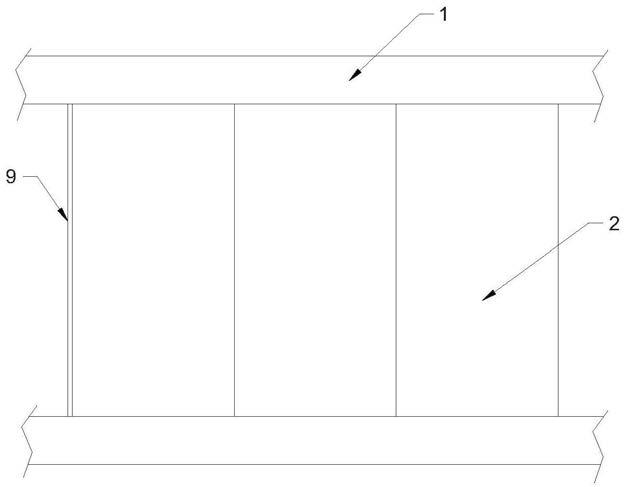

13.图1为实施例1中微预应力真空挤出水泥条板整装墙体的结构示意图;

14.图2为实施例1中带有预应力筋的条形单元板的立体图;

15.图3为实施例1或2中预应力筋、锚夹具、h型钢梁的连接示意图;

16.图4为实施例2中斜角的条形单元板通过预应力筋、锚夹具与h型钢梁的连接示意图;

17.图5为实施例2中带斜角的条形单元板结构示意图;

18.图6为实施例2中待斜角的条形单元板与楔形凸块的位置关系示意图;

19.其中:1、h型钢梁;2、条形单元板;3、空腔;4、预应力筋;5、通孔;6、锚夹具;7、斜角;8、楔形凸块;9、卡条;10、卡槽。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

21.实施例1:

22.参见图1-3,微预应力真空挤出水泥条板整装墙体,包括两个对向设置的h型钢梁1,两个h型钢梁1之间设置有多个条形单元板2;条形单元板2的两端分别位于h型钢梁1的凹槽内;每个条形单元板2内设置有与h型钢梁1相垂直的空腔3,空腔3贯穿条形单元板2的对向的两端头;每个条形单元板2的空腔3内至少设置有一根贯穿的预应力筋4,h型钢梁1的中间连接横梁在与预应力筋4对应的位置设置有通孔5,预应力筋4的两端分别通过通孔5穿出h型钢梁1的中间连接横梁;预应力筋4的两端安装有锚夹具6。

23.在本实施例中,两个h型钢梁1对向设置,一个位于底部,另一个位于正上方,条形单元板2的上下两端头嵌入h型钢梁1的凹槽内;h型钢梁1的空腔3内部设置预应力筋4,预应力筋4的一端位于条形单元板2的底部,另一端位于条形单元板2的顶部,通过调整条形单元板2的预应力筋4与两个h型钢梁1通孔5的位置,使预应力筋4的两端头由通孔5伸出,然后采用张拉装置对预应力筋4进行张拉,然后在预应力筋4两端施加锚夹具6,将多个条形单元板2夹紧在两个h型钢梁1之间,形成整装墙板结构。本实施例采用多个条形单元板2的两端插入两个相对向的h型钢梁1的凹槽内,并将条形单元板2通过h型钢梁1、预应力筋4及锚夹具6固定形成整体墙板结构,该墙板结构因施加预应力使得连接紧固可靠,整体稳定性好,无需整体运输,现场拆装方便,易于推广实施;而且条形单元板2为带有空腔3的空心板,在保证条形单元板2整体强度的前提下,可以减轻条形单元板2的重量,从而减轻整体墙板结构的重量,也可以增大墙板结构的保温隔热性能。

24.本实施例中带有空腔3的条形单元板2是具有一定抗压、抗剪强度的条形板,可以是采用真空挤出水泥条板,也可以是预制水泥板,预制水泥板过程中只需预留空腔3,无需单独预留预应力孔道,预应力筋4直接插入空腔3中即可。

25.条形单元板2的两个相对向的侧面上分别设置有相匹配的卡条9和卡槽10,两个相邻的条形单元板2之间通过相契合的卡条9和卡槽10拼接固定。本实施例中的条形单元板2之间采用相契合的卡槽10和卡条9拼接,进一步保证了墙板结构的整体性和稳定性。

26.条形单元板2插入h型钢梁1凹槽内的端头厚度小于等于h型钢梁1凹槽的内壁间距。保证条形单元板2能够插入h型钢梁1的凹槽内,本实施例中将条形单元板2的端头厚度设置为与凹槽宽度相等,保证条形单元板2的端头能够与凹槽契合的同时,确保条形单元板2端头不易在h型钢梁1凹槽内产生位移,也能确保条形单元板2在h型钢梁1之间排列整齐,进一步保证了墙板结构的整体性和稳定性。

27.实施例2:

28.参见图3-6,包括两个对向设置的h型钢梁1,两个h型钢梁1之间设置有多个条形单元板2;条形单元板2的两端分别位于h型钢梁1的凹槽内;每个条形单元板2内设置有与h型钢梁1相垂直的空腔3,空腔3贯穿条形单元板2的对向的两端头;每个条形单元板2的空腔3内至少设置有一根贯穿的预应力筋4,h型钢梁1的中间连接横梁在与预应力筋4对应的位置设置有通孔5,预应力筋4的两端分别通过通孔5穿出h型钢梁1的中间连接横梁;预应力筋4的两端安装有锚夹具6。

29.条形单元板2侧壁四角为斜角7,h型钢梁1的凹槽内设置有可与两侧斜角7相契合的楔形凸块8。在h型钢梁1槽内增加楔形凸块8,单元板四角斜切为斜角7,相邻两块条形单元板2拼在一起形成楔形凹槽,相邻两个条形单元板2安装在h型钢梁1凹槽内时,可以完整契合,保证安装在h型钢梁1内的条形单元板2不易产生沿凹槽内的纵向滑动。

30.如上即为本实用新型的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述实用新型验证过程,并非用以限制本实用新型的专利保护范围,本实用新型的专利保护范围仍然以其权利要求书为准,凡是运用本实用新型的说明书及附图内容所作的等同结构变化,同理均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1