一种一体化陶瓷坯体自动注浆成型装置的制作方法

1.本实用新型属于陶瓷加工制作技术领域,具体涉及一种一体化陶瓷坯体自动注浆成型装置。

背景技术:

2.注浆法是陶瓷胚体成型的一种常用方法,通过向模具内部注入浆料,凝固成型后脱模形成胚体,注浆成型是一种适应性广,生产效率高的成型方法,大型、形状复杂、不规则或薄胎等制品,均可采用注浆成型法来生产,因此注浆成型在日常陶瓷、工业美术瓷、卫生洁具瓷及现代陶瓷等领域得到广泛应用,由于陶瓷制品种类繁多,坯料性能以及各制品形状大小,烧成温度以及对制品性能的要求和质量的严格性不同,为了取出胚体方便,制作胚体的模具通常由两部分组成,在进行使用注浆时,需要将两部分进行拼合夹紧,目前大多数夹紧方式为使用扎带、橡胶带等进行捆绑,以上方式夹持力不够均匀,并且装取繁琐,影响胚体生产效率。

技术实现要素:

3.本实用新型目的在于提供一种一体化陶瓷胚体自动注浆成型装置,用以解决陶瓷胚体生产过程过于繁琐的问题。

4.本实用新型的目的是这样实现的:一种一体化陶瓷胚体自动注浆成型装置,它包括底座和升降架,所述的底座下侧设置有底板,所述的底板外侧设置有支杆,所述的支杆上端设置有夹座,所述的底板上侧设置有下固定块,所述的下固定块右侧设置有限位板,所述的限位板内部设置有滑槽,所述的底板中部设置有升降架,所述的升降架下侧设置有支撑板,所述的支撑板下侧设置有上固定块,所述的上固定块右侧设置有移动座,所述的支撑板与底板之间设置有绞杆,所述的绞杆中部和两端均设置有绞轴,所述的绞杆内侧设置有固定杆,所述的固定杆中部设置有固定座,所述的固定杆之间设置有液压缸,所述的支撑板上方设置有载台,所述的载台外侧设置有压板,所述的压板外侧设置有卡板,所述的载台上方设置有模具,所述的模具上侧设置有注浆孔。

5.所述的夹座内侧设置有卡槽。

6.所述的固定座内部设置有固定轴。

7.所述的压板下端设置有连轴。

8.所述的压板内侧设置有垫板。

9.所述的夹座形状为环形,所述的压板为“l”形。

10.所述的压板数量为2-6个。

11.所述的垫板材质为软质橡胶。

12.本实用新型的有益效果:本装置初始状态时升降架位于下侧,装置需要使用时,启动液压缸,液压缸驱动活塞杆伸长,对固定杆施力,进而推动绞杆提升,带动升降架升高,支撑板推动载台进行升高,载台上升穿过夹座,此时压板向两侧打开,将模具组合完毕放置于

载台上侧,放置稳定后,液压缸驱动活塞杆收缩,带动绞杆运动,进而将升降架降低,支撑板下降过程中,带动载台自上而下穿过夹座,夹座挤压压板紧贴于模具,对模具进行夹持,防止模具注浆时分开,升降架下降完毕后,可通过注浆孔对模具进行注浆成型,在夹座和压板作用下,可保证模具受力均匀,本实用新型具有夹持紧密,使用方便,成型效果好的特点。

附图说明

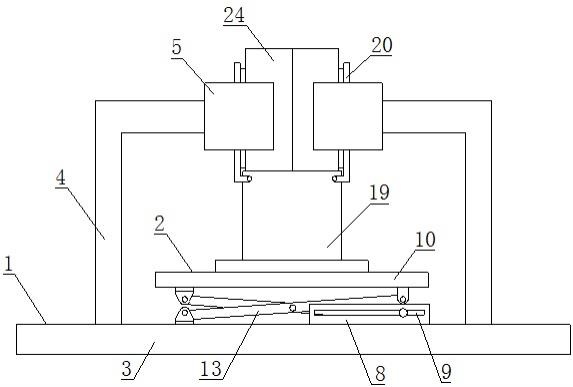

13.图1为本实用新型一种一体化陶瓷胚体自动注浆成型装置的升降架下降状态示意图。

14.图2为本实用新型一种一体化陶瓷胚体自动注浆成型装置的升降架上升状态示意图。

15.图3为本实用新型一种一体化陶瓷胚体自动注浆成型装置的夹座俯视结构图。

16.图4为本实用新型一种一体化陶瓷胚体自动注浆成型装置的绞杆与液压缸连接结构图。

17.图5为本实用新型一种一体化陶瓷胚体自动注浆成型装置的压板结构图。

18.图中:1、底座

ꢀꢀ

2、升降架

ꢀꢀ

3、底板

ꢀꢀ

4、支杆

ꢀꢀ

5、夹座

ꢀꢀ

6、卡槽

ꢀꢀ

7、下固定块

ꢀꢀ

8、限位板

ꢀꢀ

9、滑槽

ꢀꢀ

10、支撑板

ꢀꢀ

11、上固定块

ꢀꢀ

12、移动座

ꢀꢀ

13、绞杆

ꢀꢀ

14、绞轴

ꢀꢀ

15、固定杆

ꢀꢀ

16、固定座

ꢀꢀ

17、液压缸

ꢀꢀ

18、固定轴

ꢀꢀ

19、载台

ꢀꢀ

20、压板

ꢀꢀ

21、连轴

ꢀꢀ

22、卡板

ꢀꢀ

23、垫板

ꢀꢀ

24、模具

ꢀꢀ

25、注浆孔。

具体实施方式

19.下面结合附图对本实用新型做进一步的说明。

20.实施例1

21.如图1-2所示,一种一体化陶瓷胚体自动注浆成型装置,它包括底座1和升降架2,所述的底座1下侧设置有底板3,所述的底板3外侧设置有支杆4,所述的支杆4上端设置有夹座5,所述的底板3上侧设置有下固定块7,所述的下固定块7右侧设置有限位板8,所述的限位板8内部设置有滑槽9,所述的底板3中部设置有升降架2,所述的升降架2下侧设置有支撑板10,所述的支撑板10下侧设置有上固定块11,所述的上固定块11右侧设置有移动座12,所述的支撑板10与底板3之间设置有绞杆13,所述的绞杆13中部和两端均设置有绞轴14,所述的绞杆13内侧设置有固定杆15,所述的固定杆15中部设置有固定座16,所述的固定杆15之间设置有液压缸17,所述的支撑板10上方设置有载台19,所述的载台19外侧设置有压板20,所述的压板20外侧设置有卡板22,所述的载台19上方设置有模具24,所述的模具24上侧设置有注浆孔25。

22.本实用新型在使用时,底座1由底板3进行支撑固定,底板3外侧设置带有夹座5的支杆4,底板3上侧固定设置有下固定块7和限位板8,底板3中部设置带有支撑板10的升降架2,支撑板10下侧固定设置有上固定块11和移动座12,绞杆13通过绞轴14与下固定块7、限位板8、上固定块11和移动座12连接,绞杆13还能以中部绞轴14为圆心进行转动,绞杆13内侧设置有固定杆15,液压缸17通过固定座16与固定杆15连接,液压缸17由外部设备进行驱动,在液压缸17作用下,可通过绞杆13带动升降架2上升和下降,支撑板10上方设置带有压板20的载台19,压板20外侧固定设置有卡板22,模具24放置于载台19上方,载台19下降可带动压

板20贴紧模具24,对模具24进行紧密夹持,使用注浆管头(图中未画出)通过注浆孔25对模具24进行注浆成型,本实用新型具有夹持紧密,使用方便,成型效果好的特点。

23.实施例2

24.如图1-5所示,一种一体化陶瓷胚体自动注浆成型装置,它包括底座1和升降架2,所述的底座1下侧设置有底板3,所述的底板3外侧设置有支杆4,所述的支杆4上端设置有夹座5,所述的底板3上侧设置有下固定块7,所述的下固定块7右侧设置有限位板8,所述的限位板8内部设置有滑槽9,所述的底板3中部设置有升降架2,所述的升降架2下侧设置有支撑板10,所述的支撑板10下侧设置有上固定块11,所述的上固定块11右侧设置有移动座12,所述的支撑板10与底板3之间设置有绞杆13,所述的绞杆13中部和两端均设置有绞轴14,所述的绞杆13内侧设置有固定杆15,所述的固定杆15中部设置有固定座16,所述的固定杆15之间设置有液压缸17,所述的支撑板10上方设置有载台19,所述的载台19外侧设置有压板20,所述的压板20外侧设置有卡板22,所述的载台19上方设置有模具24,所述的模具24上侧设置有注浆孔25。

25.为了更好的效果,所述的夹座5内侧设置有卡槽6,卡板22与卡槽6相互配合。

26.为了更好的效果,所述的固定座16内部设置有固定轴18,液压缸17通过固定轴18与固定座16连接。

27.为了更好的效果,所述的压板20下端设置有连轴21,压板20通过连轴21可以进行转动。

28.为了更好的效果,所述的压板20内侧设置有垫板23,垫板23可对压板20进行缓冲。

29.为了更好的效果,所述的夹座5形状为环形,所述的压板20为“l”形。

30.为了更好的效果,所述的压板20数量为2-6个,便于进行多方位夹紧。

31.为了更好的效果,所述的垫板23材质为软质橡胶。

32.本实用新型在使用时,本装置初始状态时升降架2位于下侧,装置需要使用时,启动液压缸17,液压缸17驱动活塞杆伸长,对固定杆15施力,进而推动绞杆13提升,带动升降架2升高,支撑板10推动载台19进行升高,载台19上升穿过夹座5,此时压板20向两侧打开,将模具24组合完毕放置于载台19上侧,放置稳定后,液压缸17驱动活塞杆收缩,带动绞杆13运动,进而将升降架2降低,支撑板10下降过程中,带动载台19自上而下穿过夹座5,压板20外侧卡板22穿过卡槽6,夹座5挤压压板20紧贴于模具24,对模具24进行夹持,防止模具24注浆时分开,垫板23对模具24具有保护作用,升降架2下降完毕后,可通过注浆孔25对模具24进行注浆成型,在夹座5和压板20作用下,可保证模具24受力均匀,待模具24内部胚体成型后,再次驱动液压缸17,使升降架2升高,带动载台19穿过夹座,压板20向两边打开,便于模具24取出,装置使用便捷,模具24可全方位进行受力,胚体成型良好,本实用新型具有夹持紧密,使用方便,成型效果好的特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1