一种分体易拆式炉衬模具的制作方法

1.本技术属于金属铸造领域,涉及一种分体易拆式炉衬模具。

背景技术:

2.在铝合金铸造过程中,大部分铝合金熔炉都是用硅酸盐水泥、高铝细粉、耐火骨料组成的混凝土打制。打炉时要先放入炉衬模具、再填料、塞紧、打实,待凝固定型后,立即将中间支撑的炉衬模具取出。

3.传统的打炉衬模具都是用钢板制作的圆锥体,因为没有一定角度的拔模斜度,筑炉模具取不出来,存在诸多缺点,例如:模具必须有一定的拔模斜度,减小炉膛容积10%~15%;传统的模具均为一体式模具,在打炉底时难度很大;必须在炉料凝固定型后取出,否则会刮伤炉衬内表面。

4.因此,如何提供一种拆卸方便,成本低,生产效率高的炉衬模具是目前亟需解决的一个技术问题。

技术实现要素:

5.为了解决上述技术问题,本技术提供了一种分体易拆式炉衬模具:

6.一种分体易拆式炉衬模具,分体易拆式炉衬模具包括至少两个分体模具,两个分体模具结构相同,至少两个分体模具相互搭接形成分体易拆式炉衬模具;

7.分体模具包括第一半圆桶、第二半圆桶、第一连接件和第二连接件,第一半圆桶包括第一连接部和第二连接部,第一连接部和第二连接部相对位于第一半圆桶的两侧;第二半圆桶第三连接部和第四连接部,第三连接部和第四连接部相对位于所述第二半圆桶的两侧;

8.第一连接部和第三连接部通过第一连接件连接,第二连接部和第四连接部通过第二连接件连接,形成所述分体模具。

9.本实用新型通过多个分体模具互相组装形成分体易拆式炉衬模具,从下到上打完一节炉衬,再安放下一节分体模具,分段完成打炉过程,待混凝土上强度后,即可轻松快速的拆除分体易拆式炉衬模具。整个过程简单方便,易操作,降低了工人的劳动强度。

10.可选的,第一半圆桶和第二半圆桶圆周弧度为160~175度,第一半圆桶的侧面与第一半圆桶的底面相垂直,第二半圆桶的侧面与第二半圆桶的底面相垂直。

11.第一半圆桶和第二半圆桶圆周弧度为160~175度,留有部分缺口,方便组装;第一半圆桶的侧面与第一半圆桶的底面相垂直,第二半圆桶的侧面与第二半圆桶的底面相垂直可增加分体模具容积,提高生产效率,节约成本。

12.可选的,第一连接部的上方和第二连接部的上方设置有若干个散热孔,若干个散热孔分别沿与第一连接部、第二连接部平行的直线均匀设置;第三连接部的上方和第四连接部上方设置有若干个散热孔,若干个散热孔分别沿与第三连接部、第四连接部平行的直线均匀设置。

13.均匀布置的散热孔,使铸造过程中产生的热量可以均匀散发,提高铸造效果。

14.可选的,第一连接件和第二连接件内表面为圆弧面,曲率半径与第一半圆桶和第二圆通外表面曲率半径相同。

15.第一连接件和第二连接件内表面为圆弧面,曲率半径与第一半圆桶和第二半圆桶外表面曲率半径相同,使得第一连接件、第二连接件和第一半圆桶、第二半圆桶可以完全贴合,增加分体模具的制作精度。

16.可选的,第一连接件和第二连接件与第一半圆桶和第二半圆桶侧边外表面连接方式为焊接或者铰接。

17.第一连接件和第二连接件与第一半圆桶和第二半圆桶侧边外表面连接方式为焊接或者铰接中的一种,根据实际使用情况可以灵活选择。针对小批量制作,可以选择铰接方式,方便调节模具尺寸;针对大批量制作可以选择焊接方式,节约成本。

18.可选的,散热孔为圆形孔。

19.圆形散热孔方便加工,降低制作成本。

20.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本发明。

附图说明

21.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

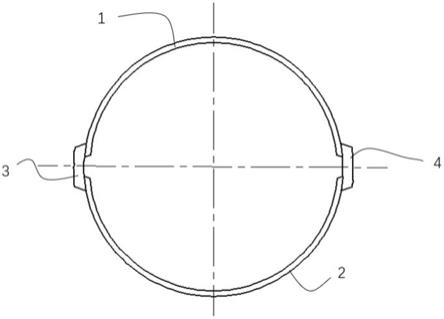

22.图1为本实用新型一种分体易拆式炉衬模具中分体模具的一种实施方式示意图;

23.图2为图1中的第一半圆桶主视图的结构示意图;

24.图3为图1中的第一半圆桶侧视图的结构示意图;

25.图4为图1中的第一半圆桶、第二半圆桶和第一连接件连接的结构示意图。

26.图中:第一半圆桶1;第一连接部11;第二半圆桶2;第三连接部21;第一连接件3;第二连接件4;散热孔5。

具体实施方式

27.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

28.下面结合附图对本实用新型的铝液过滤箱进行具体介绍:

29.如图1所示,分体易拆式炉衬模具包括至少两个分体模具,两个分体模具结构相同,至少两个分体模具相互搭接形成分体易拆式炉衬模具;

30.分体模具包括第一半圆桶1、第二半圆桶2、第一连接件3和第二连接件4,第一半圆桶1包括第一连接部11和第二连接部,第一连接部11和第二连接部相对位于第一半圆桶1的两侧;第二半圆桶2第三连接部21和第四连接部,第三连接部21和第四连接部相对位于所述第二半圆桶2的两侧;

31.第一连接部11和第三连接部21通过第一连接件3连接,第二连接部和第四连接部

通过第二连接件4连接,形成所述分体模具。

32.如图1所示,第一半圆桶1和第二半圆桶2通过第一连接件3和第二连接件4连接形成一个分体模具。实际生产中,根据生产需求,搭接两个、三个等所需数量的分体模具,形成分体易拆式炉衬模具。

33.本实用新型通过多个分体模具互相组装形成分体易拆式炉衬模具,从下到上打完一节炉衬,再安放下一节分体模具,分段完成打炉过程,待混凝土上强度后,即可轻松快速的拆除分体易拆式炉衬模具。整个过程简单方便,易操作,降低了工人的劳动强度。

34.可选的,如图2所示,第一半圆桶1和第二半圆桶2圆周弧度为160~175度,第一半圆桶1的侧面与第一半圆桶的底面相垂直,第二半圆桶2的侧面与第二半圆桶的底面相垂直。

35.第一半圆桶1和第二半圆桶2圆周弧度为160~175度,留有部分缺口,方便组装;第一半圆桶1的侧面与第一半圆桶的底面相垂直,第二半圆桶2的侧面与第二半圆桶的底面相垂直可增加分体模具容积,提高生产效率,节约成本。

36.可选的,如图3所示,第一连接部11的上方和第二连接部的上方设置有若干个散热孔5,若干个散热孔5分别沿与第一连接部11、第二连接部平行的直线均匀设置;第三连接部21的上方和第四连接部上方设置有若干个散热孔5,若干个散热孔5分别沿与第三连接部21、第四连接部平行的直线均匀设置。

37.均匀布置的散热孔5,使铸造过程中产生的热量可以均匀散发,提高铸造效果。

38.可选的,散热孔为圆形孔。圆形散热孔方便加工,降低制作成本。

39.可选的,如图4所示,第一连接件3和第二连接件4内表面为圆弧面,曲率半径与第一半圆桶和第二圆通外表面曲率半径相同。

40.第一连接件3和第二连接件4内表面为圆弧面,曲率半径与第一半圆桶和第二半圆桶外表面曲率半径相同,使得第一连接件3、第二连接件4和第一半圆桶、第二半圆桶可以完全贴合,增加分体模具的制作精度。

41.可选的,第一连接件3和第二连接件4与第一半圆桶1和第二半圆桶2侧边外表面连接方式为焊接或者铰接。

42.第一连接件3和第二连接件4与第一半圆桶1和第二半圆桶2侧边外表面连接方式为焊接或者铰接中的一种,根据实际使用情况可以灵活选择。针对小批量制作,可以选择铰接方式,方便调节模具尺寸;针对大批量制作可以选择焊接方式,节约成本。

43.本领域技术人员在考虑说明书及实践这里发明的发明后,将容易想到本发明的其它实施方案。本技术旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未发明的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的权利要求指出。

44.应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1