一种高强度预制模板

1.本实用新型涉及结构工程技术领域,更具体地,涉及一种高强度预制模板。

背景技术:

2.预制板是工程要用到的模件或板块,因为是在预制场生产加工成型的混凝土预制件,直接运到施工现场进行安装,所以叫预制板,预制板具有缩短工期,减少造价等优点。近年来,超高性能混凝土(英文ultra-high performance concrete,简称“uhpc”)因其超高强、高耐久和高韧性等优点在土木工程领域的研究和应用越来越多;另一方面,纤维增强复合材料(英文fiber-reinforced polymer,简称frp)筋材因其优异材料性能(例如轻质、高强、耐腐蚀、抗疲劳,低蠕变等)替代钢筋作为混凝土结构内部加强筋的使用也有所增加。uhpc与frp筋的结合更是有利于共同发挥两者的优势,比如筋预制板既可作为结构工程中的受力板单独使用,也可作为混凝土结构模板与其他构件共同工作,并且可应用于实际海洋结构、其他腐蚀性环境等特殊场合。但是目前筋预制板在实际工程中使用较少,其中原因之一包括它的连接方式。

3.公开号为cn107435334a的中国专利文献,公开了一种预制地下连续墙横向拼接结构及其施工方法,通过在预制墙板a和预制墙板b的两端分别设有通长的楔形侧面凹体和梯形侧面凸体,侧面凸体内埋设连接钢筋,楔形侧面凹体底部设置与侧面凸体内连接钢筋相吻合的槽口且上下通长,相邻两片预制墙板a和预制墙板b通过侧面凸体与侧面凹体相连接,内部形成的空隙为三角形注浆孔,通过三角形注浆孔对楔形侧面凹体内的槽口空腔注入橡胶混凝土填充,完成预制板的结合,对接更加方便,有效提高的安装效率。

4.当前各类工程对于安全质量的要求进一步加强,预制板的使用虽然能够缩短工期和减少造价,但是上述方案所制成的预制板强度不足,未能结合高强度材料进行改进,其拼接方式所制成的预制板强度只能应用于强度质量不那么高的工程场合,具有很大的使用局限。

技术实现要素:

5.本实用新型的目的在于克服现有技术中预制板强度不足,使用范围受限的不足,提供一种高强度预制模板。本实用新型拼接方式巧妙,无需另支模板浇注,安装方便,模板的整体强度高,能够应用于更多工程工况。

6.为解决上述技术问题,本实用新型采用的技术方案是:

7.一种高强度预制模板,包括第一预制板,一端与第一预制板的一端相互嵌合的第二预制板,一端插入第一预制板的嵌合面的若干第一固定筋,一端插入第二预制板的嵌合面的若干第二固定筋,以及通过粘结剂粘结于第一预制板和第二预制板嵌合后连接处的外表面上的加固片材,第一固定筋与第二固定筋错开设置,设于第一预制板的嵌合面上且延伸至第一预制板内部用于嵌合第二固定筋另一端的第一灌浆套筒,设于第二预制板的嵌合面上且延伸至第二预制板内部用于嵌合第一固定筋另一端的第二灌浆套筒,与第一灌浆套

筒连通且贯穿第一预制板外侧壁的第一灌浆孔,与第二灌浆套筒连通且贯穿第二预制板外侧壁的第二灌浆孔,第一灌浆套筒与第二固定筋通过粘结剂固定,第二灌浆套筒与第一固定筋通过粘结剂固定。

8.需要说明的是,加固片材一般可通过湿粘法粘贴在第一预制板和第二预制板拼接完成后的连接区域的上下表面,能够进一步加强连接强度,提高模板的强度。这样,第一固定筋与第二灌浆套筒相互嵌合,第二固定筋与第一灌浆套筒相互嵌合,拼接之后,通过往第一灌浆孔和第二灌浆孔内灌注粘结剂,使第一预制板和第二预制板结合固定成预制板和固定筋组合的模板构件,模板拼接完成后,再粘结上加强的加固片材,能够保证模板的整体强度进一步提升,有效提升预制模板的物理性能,可广泛应用于各类工程不同的工况;同时预制模板无需另支模板浇筑混凝土,模板的具体尺寸以及固定筋的配置可根据不同的工程用途进行设计,能够实现标准化施工和离岸的施工作业。

9.进一步的,第一固定筋第二固定筋为frp筋,第一预制板和第二预制板为uhpc预制板,加固片材为frp片材。

10.需要说明的是,uhpc为一种水泥基材料,由高标号水泥、石英砂、硅灰、建筑用砂、纤维等经一定方法混合搅拌形成,不含粗骨料,抗压强度为150mpa以上。

11.进一步的,frp筋和frp片材的制作原料为碳纤维、玻璃纤维、芳纶纤带或塑料纤维中的一种或多种。这样,碳纤维、玻璃纤维、芳纶纤带或塑料纤维等材料具有轻质、高强、耐腐蚀、抗疲劳,低蠕变等优异性能,能够保证模板的环境耐候性能,能够适用于海洋工程或其他腐蚀性环境等更多的特殊工程场合。一般来说,frp筋在浸渍树脂后,通过拉挤工艺而固化成型,可其分带肋和不带肋,采用任意一种frp筋均不影响本实用新型目的的实现。

12.进一步的,粘结剂为环氧树脂和水泥浆体中的一种或两种。这样,采用环氧树脂具有较好的粘接强度和耐化学性能,能够有助于提高模板的耐候性能;采用水泥浆体其本身凝固后具有一定的强度,同时也具有粘性,且生产成本低,能够大规模应用;采用任意一种粘结剂均不影响本实用新型目的的实现。

13.进一步的,第一预制板在嵌合面上开设有规则排布的凹槽,第二预制板在嵌合面上开设有与凹槽相配合的规则排布的凸块。

14.需要说明的是,凹槽和凸块的设计尺寸一般取决于灌浆套筒的大小,这样,凹槽和凸块形成能够相互卡接的阴阳槽结构,在frp筋和灌浆套筒的匹配嵌合下,阴阳槽结构能够进一步增强嵌合面的连接强度,从而增大整体模板的强度和抗折性能。

15.进一步的,第一灌浆套筒和第二灌浆套筒均为不锈钢套筒。

16.进一步的,第一灌浆套筒和第二灌浆套筒的内侧壁开设有螺纹。这样,灌浆套筒内侧表面经过螺纹处理,能够增加粘结剂与frp筋的粘结性,提高粘结的结实程度。

17.进一步的,第一固定筋和第二固定筋的直径均为3mm-5mm。

18.进一步的,第一固定筋和第二固定筋嵌入第一预制板和第二预制板的长度为第一固定筋和第二固定筋的直径的18-22倍。这样,一方面frp筋的直径大小能够保证frp筋本身的强度,在进行嵌合固定后,保证整体的拼接强度,另一方面frp筋的长度足够长,能够保证嵌入uhpc预制板的一端有足够的稳固力来支撑嵌合后模板整体的抗拉、抗折能力。

19.进一步的,第一灌浆孔和第二灌浆孔的数量至少为一个,当第一灌浆孔和第二灌浆孔的数量均大于一个时,第一灌浆孔均匀设置于第一预制板上,第二灌浆孔均匀设置于

第二预制板上。

20.与现有技术相比,本实用新型的有益效果是:

21.(1)本实用新型通过能够相互嵌合的固定筋与灌浆套筒,通过灌浆孔灌入粘结剂,实现第一预制板和第二预制板结合固定成uhpc和frp筋组合的模板构件,同时在其嵌合后连接处的外表面上通过粘结剂还粘结有加固片材,进一步加强连接强度,提高模板的整体强度,使模板能够适用于更多的特殊工程场合。

22.(2)本实用新型通过在嵌合面上开设有规则排布凹槽和凸块,凹槽和凸块形成能够相互卡接的阴阳槽结构,在固定筋和灌浆套筒的匹配嵌合下,阴阳槽结构能够进一步增强嵌合面的连接强度,从而增大整体模板的强度和抗折性能。

附图说明

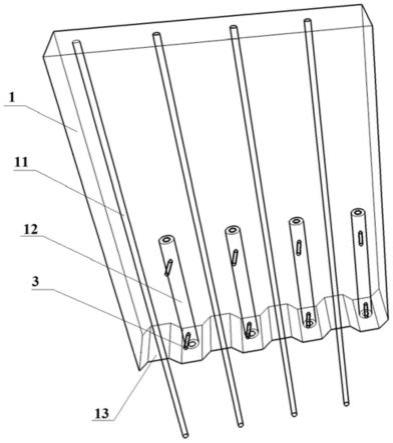

23.图1为本实用新型的整体结构示意图。

24.图2为本实用新型中第一预制板的结构示意图。

25.图3为本实用新型中第二预制板的结构示意图。

26.图4为本实用新型中加固片材的结构示意图。

27.图示标记说明如下:

28.1-第一预制板,11-第一固定筋,12-第一灌浆套筒,13-凹槽,2-第二预制板,21-第二固定筋,22-第二灌浆套筒,23-凸块,3-第一灌浆孔,4-第二灌浆孔,5-加固片材。

具体实施方式

29.下面结合具体实施方式对本实用新型作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

30.实施例1

31.如图1至图4所示,一种高强度预制模板,包括第一预制板1,一端与第一预制板1的一端相互嵌合的第二预制板2,一端插入第一预制板1的嵌合面的若干第一固定筋11,一端插入第二预制板2的嵌合面的若干第二固定筋21,以及通过粘结剂粘结于第一预制板1和第二预制板2嵌合后连接处的外表面上的加固片材5,第一固定筋11与第二固定筋21错开设置,设于第一预制板1的嵌合面上且延伸至第一预制板1内部用于嵌合第二固定筋21另一端的第一灌浆套筒12,设于第二预制板2的嵌合面上且延伸至第二预制板2内部用于嵌合第一固定筋11另一端的第二灌浆套筒22,与第一灌浆套筒12连通且贯穿第一预制板1外侧壁的第一灌浆孔3,与第二灌浆套筒22连通且贯穿第二预制板2外侧壁的第二灌浆孔4,第一灌浆套筒12与第二固定筋21通过粘结剂固定,第二灌浆套筒22与第一固定筋11通过粘结剂固定。

32.这样,第一固定筋与第二灌浆套筒相互嵌合,第二固定筋与第一灌浆套筒相互嵌合,拼接之后,通过往第一灌浆孔和第二灌浆孔内灌注粘结剂,使第一预制板1和第二预制板2结合固定成预制板和固定筋组合的模板构件,模板拼接完成后,再粘结上加强的加固片材5,能够保证模板的整体强度进一步提升,有效提升预制模板的物理性能,可广泛应用于

各类工程不同的工况;同时预制模板无需另支模板浇筑混凝土,模板的具体尺寸以及固定筋的配置可根据不同的工程用途进行设计,能够实现标准化施工和离岸的施工作业。

33.本实施例中,第一固定筋11第二固定筋21为frp筋,第一预制板1和第二预制板2为uhpc预制板,加固片材5为frp片材。

34.本实施例中,uhpc为一种水泥基材料,由高标号水泥、石英砂、硅灰、建筑用砂、纤维等经一定方法混合搅拌形成,不含粗骨料,抗压强度为150mpa以上。

35.本实施例中,frp筋和frp片材均由碳纤维制成。这样,碳纤维具有轻质、高强、耐腐蚀、抗疲劳,低蠕变等优异性能,能够保证模板的环境耐候性能,能够适用于海洋工程或其他腐蚀性环境等更多的特殊工程场合。

36.本实施例中,粘结剂为环氧树脂。这样,采用环氧树脂具有较好的粘接强度和耐化学性能,能够有助于提高模板的耐候性能。

37.如图2和图3所示,第一预制板1在嵌合面上开设有规则排布的凹槽13,第二预制板2在嵌合面上开设有与凹槽13相配合的规则排布的凸块23。

38.这样,凹槽和凸块形成能够相互卡接的阴阳槽结构,在frp筋和灌浆套筒的匹配嵌合下,阴阳槽结构能够进一步增强嵌合面的连接强度,从而增大整体模板的强度和抗折性能。

39.本实施例中,第一灌浆套筒12和第二灌浆套筒22由不锈钢材料制成。

40.本实施例中,第一灌浆套筒12和第二灌浆套筒22的内侧壁开设有螺纹。这样,灌浆套筒内侧表面经过螺纹处理,能够增加粘结剂与frp筋的粘结性,提高粘结的结实程度。

41.本实施例中,第一固定筋11和第二固定筋21的直径均为4mm。

42.本实施例中,第一固定筋11和第二固定筋21嵌入第一预制板1和第二预制板2的长度为第一固定筋11和第二固定筋21的直径的20倍。这样,一方面frp筋的直径大小能够保证frp筋本身的强度,在进行嵌合固定后,保证整体的拼接强度,另一方面frp筋的长度足够长,能够保证嵌入uhpc预制板的一端有足够的稳固力来支撑嵌合后模板整体的抗拉、抗折能力。

43.本实施例中,第一灌浆孔3和第二灌浆孔4的数量各为两个,两个第一灌浆孔3均匀设置于第一预制板1上,两个第二灌浆孔4均匀设置于第二预制板2上。

44.实施例2

45.本实施例与实施例1类似,所不同之处在于,本实施例中第一固定筋11和第二固定筋21的直径均为3mm,第一固定筋11和第二固定筋21嵌入第一预制板1和第二预制板2的长度为第一固定筋11和第二固定筋21的直径的18倍,本实施例其他部分的结构及工作原理与实施例1相同。

46.实施例3

47.本实施例与实施例1类似,所不同之处在于,本实施例中第一固定筋11和第二固定筋21的直径均为5mm,第一固定筋11和第二固定筋21嵌入第一预制板1和第二预制板2的长度为第一固定筋11和第二固定筋21的直径的22倍,本实施例其他部分的结构及工作原理与实施例1相同。

48.相同或相似的标号对应相同或相似的部件。

49.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而

并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1