切割机主辊和切割机的制作方法

1.本实用新型涉及光伏技术领域,特别是涉及一种切割机主辊和切割机。

背景技术:

2.在光伏组件的制造过程中,首先需使用切割机对硅棒进行切割,得到硅片,然后对硅片进行加工组装,得到可以用于发电的光伏组件。

3.切割机中的主辊机构包括相对设置的两个主辊,切割硅棒所用切割线绕设在两个主辊上形成切割线网。硅片切割过程中,主辊带动切割线在主辊的入线端与出线端之间运行,硅棒向切割线网进给,完成对进入切割线网的硅棒的切割。切割线在切割过程中会发生形变和磨损,因此当切割线从入线端运行至出线端时,切割线的形变和磨损会导致出线端的切割线张力不足。

技术实现要素:

4.本实用新型提供一种切割机主辊和切割机,旨在解决切割机的主辊机构中出线端张力不足的问题。

5.第一方面,本技术实施例提供了一种切割机主辊,包括:

6.辊体,在所述辊体的侧面,从所述辊体的入线端至所述辊体的出线端间隔开设有多个用于绕设切割线的线槽;

7.所述入线端的线槽深度大于所述出线端的线槽深度。

8.可选地,从所述入线端至所述出线端,多个所述线槽的深度依次递减。

9.可选地,从所述入线端至所述出线端,所述辊体被划分为多个辊体分段;

10.入线辊体分段位于所述入线端,出线辊体分段位于所述出线端;所述入线辊体分段的线槽深度大于所述出线辊体分段的线槽深度;

11.其中,每个所述辊体分段中的线槽深度相同。

12.可选地,从所述入线端至所述出线端,多个所述辊体分段的线槽深度依次递减。

13.可选地,所述入线端的线槽深度与所述出线端的线槽深度之间的差值不小于0.1毫米、且不大于1毫米。

14.可选地,所述辊体在所述入线端的直径小于在所述出线端的直径。

15.可选地,所述辊体的直径从所述入线端至所述出线端递增。

16.可选地,所述入线辊体分段的直径小于所述出线辊体分段的直径;在每个所述辊体分段中,所述辊体的直径不变。

17.可选地,从所述入线端至所述出线端,多个所述辊体分段的直径依次递增。

18.第二方面,本技术实施例提供了一种切割机,包括如上所述的切割机主辊。

19.在本技术实施例中,切割机主辊包括辊体,在辊体的侧面,从辊体的入线端至辊体的出线端间隔开设有多个用于绕设切割线的线槽;入线端的线槽深度大于出线端的线槽深度。由于辊体入线端的线槽深度大于出线端的线槽深度,在切割机的主辊机构中,相对设置

的两个主辊之间出线端的切割线长度大于入线端的切割线长度,可以对出线端的切割线进行拉伸,从而可以提高出线端切割线的张力。

附图说明

20.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

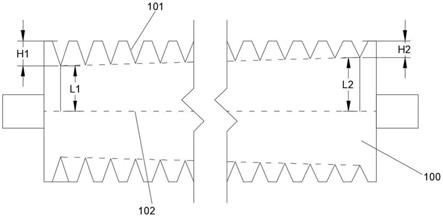

21.图1示出了本技术实施例提供的一种切割机主辊的主视图;

22.图2示出了本技术实施例提供的一种切割机中主辊机构的俯视图;

23.图3示出了本技术实施例提供的另一种切割机主辊的主视图;

24.图4示出了本技术实施例提供的又一种切割机主辊的主视图;

25.图5示出了本技术实施例提供的另一种切割机中主辊机构的俯视图;

26.图6示出了本技术实施例提供的又一种切割机主辊的主视图。

27.附图标记说明:

28.100-辊体,101-线槽,102-轴线,200-切割线,301-第一辊体分段,302-第二辊体分段,303-第三辊体分段。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.参照图1,示出了本技术实施例提供的一种切割机主辊的主视图,切割机主辊包括辊体100,在辊体的侧面,从辊体的入线端至辊体的出线端间隔开设有多个用于绕设切割线的线槽101;入线端的线槽深度大于出线端的线槽深度。

31.在一种实施例中,辊体100可以为圆柱体,当辊体安装在切割机中时,辊体的一端用于入线,为辊体的入线端,另一端用于出线,为辊体的出线端。在硅片切割过程中,入线端与切割机中的放线轮配合,出线端与切割机中的收线轮配合,切割线(切割线可以为金刚线)由放线轮进入入线端,绕设在辊体表面,然后从出线端进入收线轮。如图1所示,图1中辊体的左端为入线端,右端为出线端,在圆柱体的侧面,从左至右依次间隔开设多个线槽101,线槽可以为图1所示的v形槽,也可以是u形槽或者梯形槽,或者其他形状的线槽。在图1所示的主辊中,辊体左端的线槽深度h1大于辊体右端的线槽深度h2,也即入线端的线槽深大于出线端的线槽深度,使得入线端的线槽底部与辊体轴线102之间的距离l1小于出线端的线槽底部与辊体轴线102之间的距离l2。其中线槽深度的具体值可以根据需求设置,本实施例对此不做限制。

32.如图2所示,图2示出了本技术实施例提供的一种切割机中主辊机构的俯视图,在切割机的主辊机构中,两个主辊100平行或接近平行设置,两个主辊100的入线端相对,两个主辊的出线端相对,切割线200绕设在两个主辊上。在硅片切割过程中,切割线200从入线端

进入两个辊体100,绕设在两个辊体的侧面,形成切割线网。硅棒由切割机中的夹持机构夹持,向切割线网所在的平面进给,主辊在驱动机构的作用下转动,带动切割线运行,当硅棒进入切割线网时,被切割线网切割为多个硅片。由于入线端的线槽深度大于出线端的线槽深度,在相对的两个主辊之间,切割线在入线端的绕设距离为图2所示的第一距离l3,出线端的绕设距离为图2所示的第二距离l4,第一距离l3小于第二距离l4。在硅片切割过程中,切割线由入线端逐渐向出线端运行,即从图2中的左端向右端运行,切割线由于磨损会变得松弛。在切割线的运行过程中,切割线的绕设距离由较小的l3变为较大的l4,可以对出线端的切割线进行一定的拉伸,增加出线端的切割线的张力。实际应用中,可以针对不同的切割线或者切割工艺造成的出线端张力不足,通过不同的槽深差异来补偿出线端切割线的张力不足。

33.可选地,入线端的线槽深度与出线端的线槽深度之间的差值不小于0.1毫米、且不大于1毫米。

34.在一种实施例中,可以设置入线端的线槽深度与出线端的线槽深度之间的差值大于等于0.1毫米,并且小于等于1毫米。如图1所示,入线端的线槽深度为h1,出线端的线槽深度为h2,则0.1≤(h1-h2)≤1。其中,(h1-h2)可以是0.1毫米至1毫米之间的任意数值,例如0.1毫米、0.2毫米、0.4毫米、0.6毫米、0.7毫米、0.8毫米、0.9毫米和1毫米。结合上述举例,当(h1-h2)的值较小时,l4与l3之间的差值较小,此时可以对出线端的切割线进行较小程度的拉伸,小幅度的弥补切割线的张力。反之,当(h1-h2)的值较大时,l4与l3之间的差值较大,此时可以对出线端的切割线进行较大程度的拉伸,大幅度的弥补切割线的张力。(h1-h2)的具体值可以根据需求设置,本实施例对此不做限制。

35.在本技术实施例中,当入线端的线槽深度与出线端的线槽深度之间的差值大于等于0.1毫米、且小于等于1毫米时,可以避免入线端的线槽深度与出线端的线槽深度相差过大,同时可以保证出线端的切割线在硅片切割过程中具有足够的张力。

36.可选地,从入线端至出线端,多个线槽的深度依次递减。

37.在一种实施例中,辊体侧面的多个线槽的深度从入线端至出线端可以依次递减。结合上述举例,若辊体的侧面开设有n个线槽,则相邻的两个线槽之间的差值v=(h1-h2)

÷

(n-1)。从入线端至出线端,相邻的两个线槽之间,位于左侧的线槽的深度比位于右侧的线槽的深度大于v。

38.在本技术实施例中,多个线槽的深度从入线端至出线端依次递减,在切割过程中,可以从入线端至出线端逐渐增加切割线的张力,从而可以更稳定的对硅棒进行切割。实际应用中,线槽的深度可以根据需求具体设置,只需保证出线端的线槽深度小于入线端的线槽深度即可。

39.其中,从入线端至出线端,线槽深度依次递减,可以逐渐增加切割线的张力。表1为在由线槽深度相同的主辊组成的主辊机构中所布置的切割线网不同位置处的扭矩和线弓数值,表2为在由线槽深度依次递减的主辊组成的主辊机构中所布置的切割线网不同位置处的扭矩和线弓数值。切割位置为硅棒进入切割线网的深度位置,线弓是指在切割过程中切割线网的形变,通过线弓的数值大小可以表征不同的形变,也相对反应出了切割线网的张力大小,即线弓越小,切割线网张力越大。头部线弓即切割线网在入线端处的线弓,尾部线弓即出线端处的线弓,中部线弓即切割线网在入线端与出线端之间的中间位置处的线

弓。扭矩即主辊电机的驱动扭矩,扭矩越大,电机驱动主辊运转所需要的力越大,就此说明线网张力越小。

[0040][0041]

表1

[0042][0043]

表2

[0044]

对比表1中第三、四和五列中的数值可知,在切割线网中,从头部至尾部,线弓的数值逐渐增大,表示切割线的形变逐渐变大,反应了切割线网中切割线的张力从入线端至出线端逐渐减小。进一步的,结合表1中第一列和第二列中的数值可知,在硅片切割过程中,硅棒进入切割线网的深度位置依次为20毫米、60毫米、100毫米、120毫米、180毫米和213毫米,随着硅棒进入切割线网的深度逐渐增大,在头部、中部和尾部三个位置的线弓数值均逐渐增大,电机的扭矩也逐渐增大,反应了硅棒进入切割线网的深度越大,从入线端至出线端,切割线的形变逐渐增大,切割线的张力逐渐减小。

[0045]

对比表1和表2中相同位置处的数值可知,由线槽深度逐渐减小的主辊组成的主辊

机构相对于由线槽深度不变的主辊组成的主辊机构,切割线网的张力较大,尤其在线弓的尾部,也即出线端,线槽深度逐渐减小的主辊对张力的弥补效果较为明显。例如,在切割位置213毫米处,表1中尾部的线弓数值为14,扭矩为44,而表2中尾部的线弓数值为11,扭矩为40,明显反映出表2对应的主辊机构相对于表1对应的主辊机构,出线端的切割线的形变较小,张力较大。同样的,在切割位置100毫米处,表1中尾部的线弓数值为8,扭矩为43,而表2中尾部的线弓数值为6,扭矩为38,明显反映出表2对应的主辊机构相对于表1对应的主辊机构,出线端的切割线的形变较小,张力较大。同理,结合表1和表2可知,由线槽深度逐渐减小的主辊组成的主辊机构相对于由线槽深度不变的主辊组成的主辊机构,在线弓的中部,线槽深度逐渐减小的主辊也可以减小切割线的形变,弥补切割线的张力。

[0046]

在本技术实施例中,多个线槽的深度从入线端至出线端依次递减,在切割过程中,可以从入线端至出线端逐渐增加切割线的张力,从而可以更稳定的对硅棒进行切割。实际应用中,线槽的深度可以根据需求具体设置,只需保证出线端的线槽深度小于入线端的线槽深度即可。

[0047]

综上所述,本实施例中,切割机主辊包括辊体,在辊体的侧面,从辊体的入线端至辊体的出线端间隔开设有多个用于绕设切割线的线槽;入线端的线槽深度大于出线端的线槽深度。由于辊体入线端的线槽深度大于出线端的线槽深度,在切割机的主辊机构中,相对设置的两个主辊之间出线端的切割线长度大于入线端的切割线长度,可以对出线端的切割线进行拉伸,从而可以提高出线端切割线的张力。

[0048]

可选地,从入线端至出线端,辊体被划分为多个辊体分段;入线辊体分段位于入线端,出线辊体分段位于出线端;入线辊体分段的线槽深度大于出线辊体分段的线槽深度;其中,每个辊体分段中的线槽深度相同。

[0049]

如图3所示,图3示出了本技术实施例提供的另一种切割机主辊的主视图,辊体从入线端至出线端依次被划分为第一辊体分段301、第二辊体分段302和第三辊体分段303,第一辊体分段301为位于入线端的入线辊体分段,第三辊体分段303为位于出线端的出线辊体分段。在第一辊体分段301、第二辊体分段302和第三辊体分段303中,第一辊体分段301中的线槽深度为h3,第二辊体分段302中的线槽深度为h4,第三辊体分段303中的线槽深度为h5。第一辊体分段301中线槽的深度h3大于第三辊体分段303中的线槽的深度h5。

[0050]

可选地,从入线端至出线端,多个辊体分段的线槽深度依次递减。

[0051]

在一种实施例中,从入线端至出线端,多个辊体分段的线槽深度依次递减。如图3所示,第一辊体分段301的线槽深度h3大于第二辊体分段302的线槽深度h4,第二辊体分段302的线槽深度h4大于第三辊体分段303的线槽深度h5,h3、h4和h5逐渐递减。例如,若h3比h4大x,则h4比h5大x,x可以为0.1毫米、0.3毫米、0.4毫米、0.5毫米、0.8毫米、0.9毫米和1毫米等位于0.1至1之间的任意数值。其中,第一辊体分段301中线槽的槽底与轴线102之间的距离为l5,第二辊体分段302中线槽的槽底与轴线102之间的距离为l6,第三辊体分段303中线槽的槽底与轴线102之间的距离为l7,由于h3、h4和h5逐渐递减,因此l5、l6和l7逐渐递增。进一步的,在主辊机构中,可以使切割线的绕设距离从第一辊体分段301至第三辊体分段303逐渐递增,对切割线的拉伸程度逐渐增加,逐渐改变切割线的张力。

[0052]

其中,辊体也可以被划分为2个辊体分段、4个辊体分段或5个辊体分段,辊体分段的具体数量可以根据需求具体设置。多个辊体分段的长度可以相同或不同,本实施例对此

不做限制。

[0053]

在本技术实施例中,辊体被划分为多个辊体分段,位于入线端的辊体分段中的线槽深度大于位于出线端的辊体分段中的线槽深度,在硅片切割过程中,可以增加出线端的切割线的张力,同时可以保证在每个辊体分段中,可以对硅棒进行相同程度的切割。

[0054]

可选地,入线辊体分段的直径小于出线辊体分段的直径;在每个辊体分段中,辊体的直径不变。

[0055]

可选地,从入线端至出线端,多个辊体分段的直径依次递增。

[0056]

如图4所示,图4示出了本技术实施例提供的又一种切割机主辊的主视图,辊体被划分为第一辊体分段301、第二辊体分段302和第三辊体分段303,入线辊体分段(入线辊体分段即第一辊体分段301)的直径d1小于出线辊体分段(出线辊体分段即第三辊体分段303)的直径d3。如图5所示,图5示出了本技术实施例提供的另一种切割机中主辊机构的俯视图,结合图4,两个主辊100的轴线平行或接近平行,当入线辊体分段301的直径小于出线辊体分段303的直径时,可以进一步增大第一距离l3与第二距离l4之间的差值,从而可以在出线端进一步的对切割线进行拉伸,弥补切割线的张力。在硅片切割过程中,切割线由入线端逐渐向出线端运行,切割线的绕设距离从l3变为较大的l4,可以对出线端的切割线进行拉伸,增加出线端的切割线的张力。因此,当出线端的直径大于入线端的直径时,可以进一步增加出线端的绕设距离l4,从而可以进一步对出线端的张力进行弥补。实际应用中,可以针对不同的切割线或者切割工艺造成的出线端张力不足,通过不同的直径差异来补偿出线端切割线的张力不足。

[0057]

在一种实施例中,辊体分段301、辊体分段302和辊体分段303的直径依次递增,如图4所示,若辊体分段301的直径d1比辊体分段302的直径点小x,则辊体分段302的直径d2比辊体分段303的直径d3小y,x等于y,使辊体分段301、辊体分段302和辊体分段303之间的直径逐渐递增。实际应用中,x与y可以相同或不同,即各个辊体分段从入线端至出线端的直径可以逐渐递增,也可以不是逐渐递增的。

[0058]

在本技术实施例中,辊体被划分为多个辊体分段,从出线端至入线端,入线辊体分段的直径小于出线辊体分段的直径,在硅片切割过程中,可以进一步增大位于出线端的切割线的张力。当主辊之间从入线端至出线端的切割线的长度逐渐增加时,可以使切割线的张力从入线端至出线端逐渐增加,使切割线可以对硅棒进行更好的切割。

[0059]

可选地,辊体在入线端的直径小于在出线端的直径。

[0060]

可选地,辊体的直径从入线端至出线端递增。

[0061]

如图6所示,图6示出了本技术实施例提供的又一种切割机主辊的主视图,辊体可以为圆台状,入线端的直径d4小于出线端的直径d5,从入线端至出线端,辊体的直径逐渐递增,使辊体呈圆台状。结合上述举例,由于入线端的槽深大于出线端的槽深,使得切割线在出线端的绕设距离大于入线端的绕设距离。当出线端的直径大于入线端的直径时,可以进一步增加出线端的绕设距离,从而可以进一步对出线端的张力进行弥补。

[0062]

在本技术实施例中,由于辊体入线端的直径小于出线端的直径,在主辊机构中,可以进一步增大出线端的切割线的张力。当主辊的直径从入线端至出线端逐渐增加时,可以使切割线的张力从入线端至出线端逐渐增加,使切割线可以对硅棒进行更好的切割。

[0063]

本技术实施例还提供一种切割机,用于硅片切割,包括如上所述的主辊。

[0064]

上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1