一种高强度高韧性的陶瓷板的制作方法

1.本实用新型属于建筑装饰材料技术领域,特别是涉及一种高强度高韧性的陶瓷板。

背景技术:

2.随着社会科技的不断发展,市面上出现的建筑装饰材料的种类越来越多,而建筑装饰材料的存在,使得建筑物的外观和室内显得更加美观,其中,陶瓷板属于众多建筑装饰材料之一,但它在实际使用中仍存在以下弊端:

3.1、现有的陶瓷板的强度和韧性不佳,进而使得现有的陶瓷板的抗冲击性低,进而导致现有的陶瓷板在运输、加工及使用过程中易破损;

4.2、现有的陶瓷板中没有设置阻挡光折射率的结构,进而使得现有的陶瓷板的光折射率高,进而导致现有的陶瓷板上的漆面易受损。

5.因此,现有的陶瓷板,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种高强度高韧性的陶瓷板,通过设置浸料层和消光组件结构,解决了现有的陶瓷板的强度和韧性低以及不具有减少光折射率的结构的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种高强度高韧性的陶瓷板,包括浸料层、陶瓷主板和消光组件,所述陶瓷主板的下表面连接浸料层,所述陶瓷主板的上侧设置有消光组件,所述消光组件包含有涂料层、防腐层、第四粘接层、基层和第五粘接层,所述基层的下表面粘接有第五粘接层,所述基层的上表面粘接有第四粘接层,所述第四粘接层的上表面连接有防腐层,所述防腐层的上表面涂敷有涂料层。

9.进一步地,所述消光组件的上表面设置有耐磨组件,所述耐磨组件包含有第一耐磨层、第二耐磨层和第六粘接层,所述第二耐磨层的下表面连接在涂料层的上表面上,所述第二耐磨层的上表面粘接的第六粘接层的上表面粘接有第一耐磨层,具体地,第一耐磨层和第二耐磨层的存在,增加了该板表面的耐磨性能,进而增加了该板的使用寿命,第六粘接层的存在,使得第一耐磨层和第二耐磨层稳定连接。

10.进一步地,所述消光组件的下表面设置有阻燃组件,所述阻燃组件包含有第一阻燃层、第二阻燃层和第三粘接层,所述第一阻燃层的上表面粘接在第五粘接层的下表面上,所述第一阻燃层的下表面粘接有第三粘接层,所述第三粘接层的下表面粘接有第二阻燃层,具体地,第一阻燃层和第二阻燃层的存在,增加了该板的防火性能,第三粘接层的存在,使得第一阻燃层和第二阻燃层稳定连接。

11.进一步地,所述阻燃组件的下表面设置有防水组件,所述防水组件包含有第一防水层、第二粘接层和第二防水层,所述第一防水层连接在第二阻燃层的下表面上,所述第一

防水层的下表面粘接的第二粘接层的下表面粘接有第二防水层,具体地,第一防水层和第二防水层的存在,增加了该板的防水性能,第二粘接层的存在,使得第一防水层和第二防水层稳定连接。

12.进一步地,所述防水组件的下表面设置有保温组件,所述保温组件包含有第一保温层、第一粘接层和第二保温层,所述第二保温层连接在第二防水层的下表面上,所述第二保温层的下表面粘接的第一粘接层的下表面粘接有第一保温层,具体地,第一保温层和第二保温层的存在,增加了该装置的保温性能,使得天气寒冷时,室内仍旧温暖,进而提高了人们在室内的舒适度,第一粘接层的存在,使得第一保温层和第二保温层稳定连接。

13.进一步地,所述第一保温层的下表面连接有隔音层,所述隔音层的下表面连接在陶瓷主板的上表面上,所述陶瓷主板的一侧表面等间距开设有方形插槽,所述陶瓷主板的另一侧表面等间距设置有方形插块,具体地,方形插块和方形插槽的位置一一对应,且方形插块和方形插槽的存在,便于使用者对相邻的两块该板进行连接。

14.本实用新型具有以下有益效果:

15.1、本实用新型通过设置浸料层结构,陶瓷主板的下表面连接浸料层,如此设计,使得使用者在陶瓷主板的背面进行复合预浸料处理后,使得该板增强增韧效果明显,进而提高了该板的抗冲击性,进而使得该板在受到外物撞击时不易破裂,进而防止了该板在运输、加工和使用过程中的破损,且使得该板意外碎裂时能够防止碎片掉落进而防止了掉落的碎片砸伤行人。

16.2、本实用新型通过设置消光组件结构,陶瓷主板的上侧设置有消光组件,消光组件包含有涂料层、防腐层、第四粘接层、基层和第五粘接层,基层的下表面粘接有第五粘接层,基层的上表面粘接有第四粘接层,第四粘接层的上表面连接有防腐层,防腐层的上表面涂敷有涂料层,如此设计,涂料层的存在,减少该板表面光的折射率,从而保护了该板上的漆面不易被破坏,进而增加了该装置的使用寿命。

附图说明

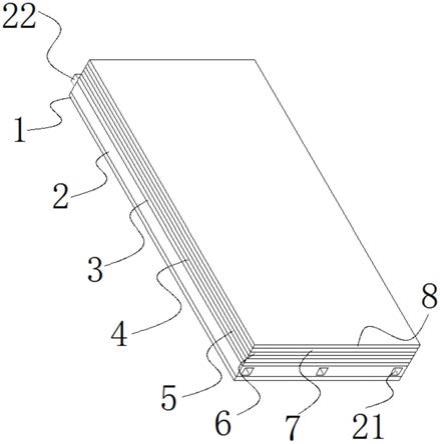

17.图1为本实用新型的外观俯视示意图;

18.图2为本实用新型图1中保温组件的结构爆炸示意图;

19.图3为本实用新型图1中防水组件的结构爆炸示意图;

20.图4为本实用新型图1中阻燃组件的结构示意图;

21.图5为本实用新型图1中消光组件的结构爆炸示意图;

22.图6为本实用新型图1中耐磨组件的结构示意图。

23.附图中,各标号所代表的部件列表如下:

24.1、浸料层;2、陶瓷主板;21、方形插槽;22、方形插块;3、隔音层;4、保温组件;41、第一保温层;42、第一粘接层;43、第二保温层;5、防水组件;51、第一防水层;52、第二粘接层;53、第二防水层;6、阻燃组件;61、第一阻燃层;62、第二阻燃层;63、第三粘接层;7、消光组件;71、涂料层;72、防腐层;73、第四粘接层;74、基层;75、第五粘接层;8、耐磨组件;81、第一耐磨层;82、第二耐磨层;83、第六粘接层。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

26.请参阅图1-6所示,本实用新型为一种高强度高韧性的陶瓷板,包括浸料层1、陶瓷主板2和消光组件7,陶瓷主板2的下表面连接浸料层1,陶瓷主板2的上侧设置有消光组件7,消光组件7包含有涂料层71、防腐层72、第四粘接层73、基层74和第五粘接层75,基层74的下表面粘接有第五粘接层75,基层74的上表面粘接有第四粘接层73,第四粘接层73的上表面连接有防腐层72,防腐层72的上表面涂敷有涂料层71,涂料层71为聚丙烯酰胺涂层,防腐层72环氧-酚醛漆层,具体地,使用者在基层74的上表面上涂敷第四粘接层73,接着,使用者将防腐层72放置在第四粘接层73的上表面上,接着,使用者轻压防腐层72,接着,使用者在防腐层72的表面涂敷涂料层71,接着,使用者在基层74的下表面涂敷第五粘接层75,接着,使用者将基层74放置在第一阻燃层61的上表面上,接着,使用者轻压消光组件7。

27.其中如图1、6所示,消光组件7的上表面设置有耐磨组件8,耐磨组件8包含有第一耐磨层81、第二耐磨层82和第六粘接层83,第二耐磨层82的下表面连接在涂料层71的上表面上,第二耐磨层82的上表面粘接的第六粘接层83的上表面粘接有第一耐磨层81,具体地,使用者在第二耐磨层82的上表面涂敷第六粘接层83,接着,使用者将第一耐磨层81放置在第六粘接层83的上表面上,接着,使用者轻压第一耐磨层81和第二耐磨层82,至此,使用者完成耐磨组件8的组装,第一耐磨层81和第二耐磨层82均为聚氨酯耐磨层。

28.其中如图1、4所示,消光组件7的下表面设置有阻燃组件6,阻燃组件6包含有第一阻燃层61、第二阻燃层62和第三粘接层63,第一阻燃层61的上表面粘接在第五粘接层75的下表面上,第一阻燃层61的下表面粘接有第三粘接层63,第三粘接层63的下表面粘接有第二阻燃层62,具体地,使用者在第一阻燃层61的上表面涂敷第三粘接层63,接着,使用者轻压第一阻燃层61和第二阻燃层62,至此,使用者完成阻燃组件6的组装,第一阻燃层61和第二阻燃层62均为无机水性环保涂层。

29.其中如图1、3所示,阻燃组件6的下表面设置有防水组件5,防水组件5包含有第一防水层51、第二粘接层52和第二防水层53,第一防水层51连接在第二阻燃层62的下表面上,第一防水层51的下表面粘接的第二粘接层52的下表面粘接有第二防水层53,具体地,使用者在第一防水层51的下表面涂敷第二粘接层52,接着,使用者将第二防水层53放置在第二粘接层52的下表面上,接着,使用者轻压第一防水层51和第二防水层53,至此,使用者完成防水组件5的组装,第一防水层51和第二防水层53均为聚合物高分子防水层。

30.其中如图1、2所示,防水组件5的下表面设置有保温组件4,保温组件4包含有第一保温层41、第一粘接层42和第二保温层43,第二保温层43连接在第二防水层53的下表面上,第二保温层43的下表面粘接的第一粘接层42的下表面粘接有第一保温层41,具体地,使用者在第二保温层43的下表面上涂敷第一粘接层42,接着,使用者将第一保温层41放置在第一粘接层42的下表面上,接着,使用者轻压第一保温层41和第二保温层43,至此,使用者完成对保温组件4的组装,第一保温层41和第二保温层43均为聚氨酯泡沫层。

31.其中如图1所示,第一保温层41的下表面连接有隔音层3,隔音层3为波峰吸音海绵层,隔音层3的下表面连接在陶瓷主板2的上表面上,陶瓷主板2的一侧表面等间距开设有方形插槽21,陶瓷主板2的另一侧表面等间距设置有方形插块22,具体地,使用者将第二块该

板上的方形插块22对准第一块该板上的方形插槽21,接着,使用者对第一块该板和第二块该板施加相向的外力,使得第一块该板和第二块该板作相向移动,使得第二块该板上的方形插块22箱靠近第一块该板上的方形插槽21移动,直至使得第二块该板上的方形插块22完全进入第一块该板上的方形插槽21的内侧为止,至此,使用者完成对第一块该板和第二块该板之间的连接;反之,使用者完成对第一块该板和第二块该板之间的拆分。

32.实施例一:

33.使用者将陶瓷主板2的背面放置在环氧树脂基预浸料内进行包覆处理,环氧树脂基预浸料为浸料层1,接着,该板在八十℃的温仓内保温五分钟,接着,使用者利用辊压设备对该板进行压实处理,使预浸料牢固结合在陶瓷主板2的背面,接着,该板在一百七十℃的包温仓内部保温十三分钟进行固化反应,接着,将该板打包入库,且工艺简单易行,可操作性强,固化速度快,对生产环境影响小,能很好地融入岩板现有的生产线,具有良好的工业化前景。

34.实施例二:

35.使用者将陶瓷主板2的背面放置在酚醛树脂基预浸料内进行包覆处理,酚醛树脂基预浸料为浸料层1,接着,该板在一百℃的保温仓内保温三分钟,接着,使用者利用辊压设备进行压实处理,使预浸料牢固结合在陶瓷主板2的背面,接着,该板在一百四十℃的保温仓内保温十八分钟进行固化反应,接着,使用者将该板打包入库,且工艺简单易行,可操作性强,固化速度快,对生产环境影响小,能很好地融入岩板现有的生产线,具有良好的工业化前景。

36.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1