一种填充墙模具的制作方法

1.本实用新型涉及预制墙体技术领域,特别涉及一种填充墙模具。

背景技术:

2.装配式建筑是指把传统建造方式中的大量现场工作转移到工厂预先进行,在工厂提前加工制作好建筑用的构件和配件(如楼板、墙板、屋檐、楼梯等),再运输到工地施工现场,通过多种可靠的连接方式在现场装配安装而成的建筑。

3.其中的预制装配式混凝土结构是装配式建筑重要的组成部分,随着我国建筑业的迅猛发展,预制墙体的使用越来越广泛。

4.预制墙体墙板时,需要在成型时安置预埋件,而现有的预制墙体建造技术,往往存在一些缺陷,如:预埋件安装费事费工,容易产生误差,精确度有待提高以及工装不可重复使用。

5.因此,有必要提供一种新型的填充墙模具。

技术实现要素:

6.本实用新型的目的是为了克服上述现有技术存在的不足之处,而提供一种操作简便、定位精度高、可重复使用的填充墙模具。

7.为实现上述目的,本实用新型采用的方案是:

8.一种填充墙模具,包括挡边,所述挡边包括垂直相连的立板和横板,所述横板上设置有连接孔,所述挡边包括首尾相连环绕设置的外挡边和内挡边,所述外挡边和内挡边所围成的环内设置有凹槽定位工装和线盒工装,所述外挡边和内挡边所围成的环下部设置有底板,所述底板上设置有与挡边上的连接孔相对应的连接孔,所述外挡边和内挡边与底板通过连接孔紧密相接,所述挡边上方还设置有悬挑工装,所述悬挑工装的两端固定在横板上,所述悬挑工装的中段与线盒工装相接。

9.进一步地,所述内挡边为窗洞工装,所述内挡边内凹,所述内挡边包括第一挡边和第二挡边,第一挡边的外侧端部与外挡边相连,两个第一挡边的内侧端部通过一个第二挡边相连,每两个相邻的第一挡边对称设置。

10.进一步地,所述立板的高度为150mm-250mm,所述立板的朝内面设置有均布的三角棱条,所述三角棱条为凸起型。

11.进一步地,所述悬挑工装采用钢板+方管+圆管拼焊而成,所述悬挑工装包括最上方的横杆,所述横杆的两端各向下设置有一根立杆,所述立杆的底部设置有连接片,所述连接片与横板通过螺丝螺栓连接,所述横杆的中段向下设置有若干根圆管,所述圆管通过螺丝螺栓与线盒工装相连接。

12.进一步地,所述横板连接立板的底端,所述横板位于外挡边和内挡边所围成的环的外侧,所述横板和底板之间设置有一层密封垫。

13.进一步地,所述立板和横板之间等距设置有立式三角加强片,所述三角加强片与

立板和横板垂直。

14.进一步地,所述挡边的材质为6-8mm厚的钢板。

15.与现有技术相比,本实用新型的有益效果为:

16.本实用新型一种填充墙模具安装和使用方便,制造成本低廉。通过设置可灵活拼接的内外挡边结构,实现窗洞的提前预制,方便了后期安装窗户;通过设置凹槽定位工装和线盒工装,使得墙体成型即自带凹槽和线盒安装孔,为后期布线和安装线盒提供了方便;通过设置悬挑工装,实现对挡边内的线盒工装快速精准定位,操作方便;通过设置凸起的三角棱条,在成品上形成粗糙面,粗糙面能够增加摩擦力,有利于安装时与发泡剂和水泥砂浆牢固连接;通过在横板和底板之间设置密封垫,在模具内浇筑混凝土时不会发生外泄,利于墙体成型也防止浪费原料。

附图说明

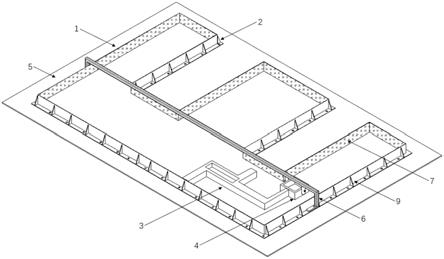

17.图1为本实用新型的立体结构示意图。

18.图2为本实用新型的内挡边的结构示意图。

19.图3为本实用新型的悬挑工装的结构示意图。

20.图4为本实用新型的密封垫的结构示意图。

21.图中:1、外挡边;2、内挡边;2a、第一挡边;2b、第二挡边;3、凹槽定位工装;4、线盒工装;5、底板; 6、悬挑工装;6a、横杆;6b、立杆;6c、连接片;6d、圆管;7、三角棱条;8、密封垫;9、三角加强片。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.如图1~图4所示,一种填充墙模具,包括6-8mm厚的钢板制成的挡边,钢板厚度适中,强度满足使用需要且能够很好的控制成本;挡边包括垂直相连的立板和横板,立板和横板之间等距设置有立式三角加强片9,所述三角加强片9与立板和横板垂直,三角加强片9使立板受力后不会变形且与横板的夹角不变,横板上设置有连接孔用于连接,横板连接立板的底端,所述横板位于外挡边1和内挡边2所围成的环的外侧,当挡边有较长段时,采用拼接式分段设计,防止模具整体翘曲,变形;挡边包括首尾相连环绕设置的外挡边1和内挡边2,外挡边1和内挡边2所围成的环内设置有凹槽定位工装3和线盒工装4,凹槽定位工装3用于成型填充墙的穿线槽,线盒工装4用于成型填充墙的线盒安装孔;外挡边1和内挡边2所围成的环下部设置有底板5,底板5上设置有与挡边上的连接孔相对应的连接孔,外挡边1和内挡边2与底板5通过连接孔紧密相接,挡边上方还设置有悬挑工装6,悬挑工装6的两端固定在挡边的横板上,悬挑工装6的中段与线盒工装4相接,悬挑工装6的中段位于外挡边1和内挡边2所围成的环的上方,在将挡边外部即可调整悬挑工装6实现对线盒工装4的定位。

24.内挡边2为窗洞工装,内挡边2包括第一挡边2a和第二挡边2b,第一挡边2a的外侧端部与外挡边1相连,两个第一挡边2a的内侧端部通过一个第二挡边2b相连,每两个相邻的第一挡边2a对称设置,内挡边2内凹,用于在墙体上形成窗洞,以便后期安装窗户。

25.立板的高度为150mm-250mm,可以预制不同厚度规格的墙体,满足多种需要;立板

的朝内面设置有均布的三角棱条7,所述三角棱条7为凸起型,三角棱条7的作用是在模具内的混凝土成品上形成粗糙面,粗糙面能够增加摩擦力,有利于安装时与发泡剂和水泥砂浆牢固连接。

26.悬挑工装6采用钢板+方管+圆管拼焊而成,工艺简单,制造方便;悬挑工装6包括最上方的横杆6a,横杆6a的高度高于立板,横杆6a的两端各向下设置有一根立杆6b,立杆6b的底部设置有连接片6c,连接片6c与横板通过螺丝螺栓连接,横杆6a的中段向下设置有若干根圆管6d,圆管6d通过螺丝螺栓与线盒工装4相连接。

27.横板和底板5之间设置有一层密封垫8,确保横板和底板5之间紧密相接,密封性好,在模具内浇筑混凝土时不会发生外泄,利于墙体成型也防止浪费原料。

28.使用方法:在使用本实用新型的一种填充墙模具制造填充墙时,先将外挡边1和内挡边2围绕设置成所需的形状,并用螺栓通过横板上的连接孔压着一层密封垫8将其在底板5上固定,继而在外挡边1和内挡边2所围成的环内放入有凹槽定位工装3和线盒工装4,再在挡边上固定悬挑工装6,当调整其到所需位置后,线盒工装4与之相连,实现线盒工装4的定位,此时线盒工装4不与底板5接触,便实现成型时将线盒工装固定在墙体的正面,若需调整线盒工装4的位置,只需调整固定悬挑工装6在挡边上的位置即可,最后灌入混凝土浇筑,待固化完成,拆开模具,即得到成型的填充墙。

29.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,变化、改型或添加,都应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1