一种自带胶黏剂的植筋固定装置的制作方法

1.本实用新型涉及植筋固定技术领域,具体为一种自带胶黏剂的植筋固定装置。

背景技术:

2.二次结构施工过程中,砌体的拉结筋通常以植筋的方式锚固在墙、柱侧面,以实现砌体与主体结构有效连接。植筋本质上是锚固的一种,锚固介质为胶黏剂,但是其锚固承载力的取值不以锚筋本身拉断破坏为准,而以其拔出破坏前达到的最大拉拔力为准,其承载力的大小取决于胶黏剂凝固后强度、胶黏剂与混凝土钻孔壁的机械咬合力和粘结力、胶黏剂与钢筋表面的机械咬合力和粘结力。

3.传统的植筋方式是在混凝土构件钻孔处预先打入胶黏剂,再将钢筋插入孔中,直至钢筋插到孔底,胶黏剂部分从孔口流出为止,钻孔直径一般大于钢筋直径,钢筋插入钻孔后会歪斜,胶黏剂打入钻孔存在胶不能到孔底的情况,从而降低植筋的拉拔承载力,导致植筋质量较差,胶黏剂首先要打入钻孔,之后才插入钢筋,该过程繁琐,费时,间接增加了施工成本,为此,我们提出一种自带胶黏剂的植筋固定装置。

技术实现要素:

4.本实用新型的目的在于提供一种自带胶黏剂的植筋固定装置,以解决上述背景技术中提出的传统的植筋方式是在混凝土构件钻孔处预先打入胶黏剂,再将钢筋插入孔中,直至钢筋插到孔底,胶黏剂部分从孔口流出为止,钻孔直径一般大于钢筋直径,钢筋插入钻孔后会歪斜,胶黏剂打入钻孔存在胶不能到孔底的情况,从而降低植筋的拉拔承载力,导致植筋质量较差,胶黏剂首先要打入钻孔,之后才插入钢筋,该过程繁琐,费时,间接增加了施工成本的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种自带胶黏剂的植筋固定装置,包括限位结构、连接结构、胶柱结构和穿刺结构,所述限位结构的下方外壁设置有连接结构,所述连接结构的外部外壁固定有胶柱结构,所述限位结构的内部设置有穿刺结构;

6.所述限位结构包括:

7.顶盖,其设置于所述胶柱结构的外部上方;

8.固筋孔,其开设于所述顶盖的中端外表面;

9.放置槽,其开设于所述顶盖的中端外表面;

10.卡合块,其固定于所述顶盖的底部外壁;

11.滑动槽,其开设于所述卡合块的外部外壁;

12.第一限位块,其设置于所述卡合块的外部外壁。

13.优选的,所述穿刺结构通过卡合块、放置槽、滑动槽与构成滑动结构,且滑动槽与放置槽开设为三组。

14.优选的,所述卡合块通过第一限位块与连接结构构成卡合结构,且卡合块的内部外壁与连接结构外部外壁紧密贴合。

15.优选的,所述连接结构包括:

16.支持壁,其固定于所述胶柱结构的外部外壁;

17.第二限位块,其固定于所述支持壁的外部外壁;

18.凹凸槽,其开设于所述支持壁的外表面。

19.优选的,所述支持壁与胶柱结构之间为固定连接,且连接结构均匀固定于胶柱结构的外部外壁。

20.优选的,所述胶柱结构包括:

21.封胶仓,其固定于所述胶柱结构的外部外壁;

22.导刀痕,其开设于所述封胶仓的外表面;

23.易破点,其设置于所述封胶仓的顶部外壁;

24.固定槽,其开设于所述封胶仓的外部外壁。

25.优选的,所述相邻导刀痕之间角度为一百二十度,且导刀痕与限位结构角度相配合。

26.优选的,所述穿刺结构包括:

27.受力滑动块,其设置于所述限位结构的内部中端;

28.多向分离壁,其固定于所述受力滑动块的底部外壁;

29.锯齿尖,其开设于多向分离壁的底部中心处。

30.与现有技术相比,本实用新型的有益效果是:该自带胶黏剂的植筋固定装置,通过连接结构将胶柱结构卡合,使胶黏剂均匀的分布于钻孔内部,省去打胶的工序,通过三组导刀痕,在其分割时,便捷且流畅使封胶仓开裂,使其内部的胶黏剂与钢筋、钻孔壁均匀接触填充钻孔内部,利用放置槽、滑动槽导刀痕与多向分离壁之间的配合,明确穿刺结构的分割线路,提高精准度。

31.支持壁与胶柱结构之间为固定连接,通过均匀分布固定的连接结构将胶柱结构进行卡合,便捷有效的使封胶仓内部的胶黏剂均匀的分布于钻孔内部,并且省去打胶的工序,以及通过支持壁在插入固定装置过程中使支持壁与抵在钻孔壁与钢筋表面之间,从而固定钢筋的位置,不易出现钢筋歪斜的质量缺陷。

32.所述相邻导刀痕之间角度为一百二十度,封胶仓是由聚乙烯材料一体化生产的,内部的胶黏剂亦在生产过程中封装在装胶仓内,通过夹角角度为一百二十度的三组导刀痕,使多向分离壁接触封胶仓进行分隔工作时,便捷且流畅使封胶仓开裂,使其内部的胶黏剂与钢筋、钻孔壁进行均匀接触,填充钻孔内部。

33.卡合块通过第一限位块与连接结构构成卡合结构,通过第一限位块使限位结构与连接结构进行卡合,使卡合块与连接结构贴合,便于放置槽、滑动槽导刀痕与多向分离壁之间的配合,明确穿刺结构的分割线路,为提高精准度进行辅助工作。

附图说明

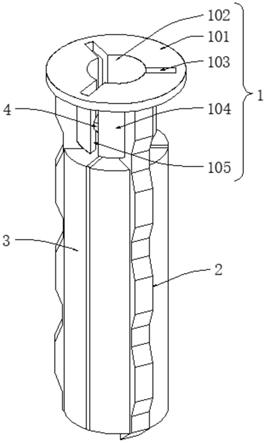

34.图1为本实用新型爆炸结构示意图;

35.图2为本实用新型穿刺结构立体结构示意图;

36.图3为本实用新型立体结构示意图;

37.图4为图1中a处局部放大结构示意图。

38.图中:1、限位结构;101、顶盖;102、固筋孔;103、放置槽;104、卡合块;105、滑动槽;106、第一限位块;2、连接结构;201、支持壁;202、第二限位块;203、凹凸槽;3、胶柱结构;301、封胶仓;302、导刀痕;303、易破点;304、固定槽;4、穿刺结构;401、受力滑动块;402、多向分离壁;403、锯齿尖。

具体实施方式

39.如图1所示,一种自带胶黏剂的植筋固定装置,包括:限位结构1,限位结构1的下方外壁设置有连接结构2,连接结构2的外部外壁固定有胶柱结构3,限位结构1的内部设置有穿刺结构4,连接结构2包括:支持壁201,其固定于胶柱结构3的外部外壁;第二限位块202,其固定于支持壁201的外部外壁;凹凸槽203,其开设于支持壁201的外表面,支持壁201与胶柱结构3之间为固定连接,且连接结构2均匀固定于胶柱结构3的外部外壁,通过均匀分布固定的连接结构2将胶柱结构3进行卡合,便捷有效的使封胶仓301内部的胶黏剂均匀的分布于钻孔内部,并且省去打胶的工序,以及通过支持壁201在插入固定装置过程中使支持壁201与抵在钻孔壁与钢筋表面之间,从而固定钢筋的位置,不易出现钢筋歪斜的质量缺陷,胶柱结构3包括:封胶仓301,其固定于胶柱结构3的外部外壁;导刀痕302,其开设于封胶仓301的外表面;易破点303,其设置于封胶仓301的顶部外壁;固定槽304,其开设于封胶仓301的外部外壁,相邻导刀痕302之间角度为一百二十度,且导刀痕302与限位结构1角度相配合,封胶仓301是由聚乙烯材料一体化生产的,内部的胶黏剂亦在生产过程中封装在装胶仓内,通过夹角角度为一百二十度的三组导刀痕302,使多向分离壁402接触封胶仓301进行分隔工作时,便捷且流畅使封胶仓301开裂,使其内部的胶黏剂与钢筋、钻孔壁进行均匀接触,填充钻孔内部。

40.如图2-4所示,一种自带胶黏剂的植筋固定装置,穿刺结构4包括:受力滑动块401,其设置于限位结构1的内部中端;多向分离壁402,其固定于受力滑动块401的底部外壁;锯齿尖403,其开设于多向分离壁402的底部中心处,限位结构1包括:顶盖101,其设置于胶柱结构3的外部上方;固筋孔102,其开设于顶盖101的中端外表面;放置槽103,其开设于顶盖101的中端外表面;卡合块104,其固定于顶盖101的底部外壁;滑动槽105,其开设于卡合块104的外部外壁,穿刺结构4通过卡合块104、放置槽103、滑动槽105与构成滑动结构,且滑动槽105与放置槽103开设为三组,通过钢筋抵住顶盖101,使穿刺结构4进行向内移动,通过滑动槽105对穿刺结构4进行限位卡合,防止多向分离壁402出现错位的情况,同时利用滑动槽105进行滑动分割工作时的辅助作用,有效的使多向分离壁402精准与导刀痕302进行接触,达到导向的作用,第一限位块106,其设置于卡合块104的外部外壁,卡合块104通过第一限位块106与连接结构2构成卡合结构,且卡合块104的内部外壁与连接结构2外部外壁紧密贴合,通过第一限位块106使限位结构1与连接结构2进行卡合,使卡合块104与连接结构2贴合,便于放置槽103、滑动槽105导刀痕302与多向分离壁402之间的配合,明确穿刺结构4的分割线路,为提高精准度进行辅助工作。

41.综上,该自带胶黏剂的植筋固定装置,首先在混凝土构件上钻好孔并清理完灰渣,保证孔内干净无污染,利用限位结构1的卡合块104与第一限位块106将胶柱结构3进行卡合,并将整个植筋固定装置嵌入钻孔内,仅漏出顶盖101部分,省去打胶的工序,以及通过支持壁201在插入固定装置过程中使支持壁201与抵在钻孔壁与钢筋表面之间,从而固定钢筋

的位置,不易出现钢筋歪斜的质量缺陷,接着穿刺结构4放置于放置槽103处,继而将钢筋放置于固筋孔102,抵住受力滑动块401使多向分离壁402接触封胶仓301进行分隔工作,通过滑动槽105对穿刺结构4进行限位卡合,防止多向分离壁402出现错位的情况,同时利用滑动槽105进行滑动分割工作时的辅助作用,有效的使多向分离壁402精准与导刀痕302进行接触,达到导向的作用,便捷且流畅将封胶仓301开裂,填充钻孔内部,穿刺结构4沿着导刀痕302划开胶柱结构3后,其内部的胶黏剂与钢筋、钻孔壁进行均匀接触,钢筋植入过程中通过限位结构1的三组放置槽103进行排除空气,在其流出少了胶黏剂以及钢筋插入钻孔底部后,说明钢筋顺流植入,待胶黏剂冷却后,植入的钢筋即可起到抗拔的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1