一种电缆井预留洞的洞口成型模具的制作方法

1.本实用新型涉及一种电缆井预留洞的洞口成型模具,属市政工程施工技术领域。

背景技术:

2.电缆井是电缆埋设工程中起到施工中及工程竣工后安装或维护作用的地下检查井。电缆井施工时,在电缆管道铺设完成后,都要对电缆管道与检查井连接处进行封口作业,通常情况下,为防止电缆在电缆管道内的穿入过程中,端口对电缆造成摩擦,要求电缆管道与检查井连接处的端口要成型为一定角度的喇叭口。目前,由于没器械科借助,手工砌筑的喇叭型端口成型质量较差,且工作效率较低,因此,有必要对其进行改进。

技术实现要素:

3.本实用新型的目的在于:提供一种操作步骤简单,可有效提高喇叭型端口成型质量,且工作效率高,从而解决现有手工砌筑的喇叭型端口成型质量较差,且工作效率较低问题的一种电缆井预留洞的洞口成型模具。

4.本实用新型的技术方案是:

5.一种电缆井预留洞的洞口成型模具,它由上模、中模和下模构成,其特征在于:上模、中模和下模之间通过螺栓相互连接,所述的上模由上模单元a和上模单元b构成,上模单元a和上模单元b之间通过螺栓相互连接。

6.所述的上模单元a和上模单元b分别有底板、围板、扩口板和定位短管构成,底板的下表面中心部位焊装有定位短管,底板的上表面边周焊装有围板,上模单元a的围板左侧、上模单元b的围板右侧和围板上端的底板上分别焊装有扩口板。

7.所述的中模由中模单元a和中模单元b构成,中模单元a和中模单元b之间通过螺栓相互连接。

8.所述的中模单元a和中模单元b分别有底板、围板、扩口板和定位短管构成,底板的下表面中心部位焊装有定位短管,底板的上表面边周焊装有围板,中模单元a的围板左侧、中模单元b的围板右侧的底板上分别焊装有扩口板。

9.所述的下模由下模单元a和下模单元b构成,下模单元a和下模单元b之间通过螺栓相互连接。

10.所述的下模单元a和下模单元b分别有底板、围板、扩口板和定位短管构成,底板的下表面中心部位焊装有定位短管,底板的上表面边周焊装有围板,下模单元a的围板左侧、下模单元b的围板右侧和围板下端的底板上分别焊装有扩口板。

11.所述的底板为矩形体。所述的围板呈口字型,围板上均布有装配孔。

12.所述的上模和下模的扩口板为梯形,上模和下模的扩口板之间相互焊接,所述的中模的扩口板为矩形。扩口板在底板上呈45度角倾斜安装。

13.进一步,所述的上模单元a的围板左侧、上模单元b的围板右侧和围板上端的底板上分别通过铰链活动安装有扩口板,上模单元a的扩口板之间和上模单元b的扩口板之间分

别活动卡装有拐角衔接件。

14.所述的中模单元a的围板左侧、中模单元b的围板右侧的底板上分别通过铰链活动安装有扩口板。

15.所述的下模单元a的围板左侧、下模单元b的围板右侧和围板下端的底板上分别通过铰链活动安装有扩口板。下模单元a的扩口板之间和下模单元b的扩口板之间分别活动卡装有拐角衔接件。

16.所述的中模单元a的围板左侧、中模单元b的围板右侧的底板上分别通过铰链活动安装有扩口板。中模单元a的扩口板与上模单元a和上模单元b的扩口板之间,以及中模单元a的扩口板与下模单元a间和下模单元b的扩口板之分别活动卡装有衔接件。

17.所述的拐角衔接件由装配杆、左限位板、右限位板构成,左限位板和右限位板的长直角边端面分别焊装有装配环,左限位板和右限位板通过装配环活动套装在装配杆上。左限位板和右限位板均为直角三角形的夹层板体;其上设置有多个固定孔,固定孔孔内螺纹安装有固紧螺钉。

18.所述的衔接件截面为u形体,由弹性片状板材弯制形成。

19.本实用新型的有益效果在于:

20.该电缆井预留洞的洞口成型模具操作步骤简单,通过成型模具可有效提高喇叭型端口成型质量,且工作效率高,且成型模具根据现场工况可任意组合,从而解决了现有手工砌筑的喇叭型端口成型质量较差、工作效率较低的问题;对市政工程施工具有积极的意义。

附图说明

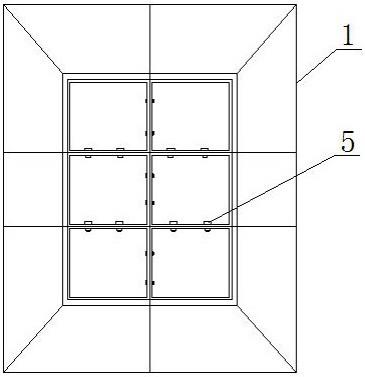

21.图1为本实用新型的成型模具的主视结构示意图;

22.图2为本实用新型的成型模具的后视结构示意图;

23.图3为图1的分解示意图;

24.图4为本实用新型的成型模具改进后的结构示意图;

25.图5为拐角衔接件的结构示意图;

26.图6为拐角衔接件的分解示意图。

27.图中:1、成型模具,2、上模,3、中模,4、下模,5、螺栓,6、底板,7、围板,8、扩口板,9、定位短管,10、上模单元a,11、上模单元b,12、中模单元a,13、中模单元b,14、下模单元a,15、下模单元b,16、拐角衔接件,17、衔接件,18、装配杆,19、左限位板,20、右限位板,21、装配环,22、固定孔。

具体实施方式

28.该电缆井预留洞的洞口成型模具由上模2、中模3和下模4构成,成型模具1为斗状体,上模2、中模3和下模4之间通过螺栓5相互连接。

29.上模2由上模单元a10和上模单元b11构成,上模单元a和上模单元b之间由围板7通过螺栓5相互连接。上模单元a10和上模单元b11分别由底板6、围板7、扩口板8和定位短管9构成,底板6的下表面中心部位焊装有定位短管9,底板6的上表面边周焊装有围板7,上模单元a10的围板7左侧、上模单元b11的围板7右侧和围板7上端的底板上分别焊装有扩口板8。

30.中模3由中模单元a12和中模单元b13构成,中模单元a12和中模单元b13之间由围

板7通过螺栓5相互连接固定。中模单元a12和中模单元b13分别由底板6、围板7、扩口板8和定位短管9构成,底板6的下表面中心部位焊装有定位短管9,底板的上表面边周焊装有围板7,中模单元a12的围板7左侧、中模单元b13的围板7右侧的底板6上分别焊装有扩口板8。

31.下模4由下模单元a14和下模单元b15构成,下模单元a14和下模单元15b之间由围板7通过螺栓5相互连接。

32.下模单元a14和下模单元b15分别由底板6、围板7、扩口板8和定位短管9构成,底板6的下表面中心部位焊装有定位短管9,底板6的上表面边周焊装有围板7,下模单元a14的围板7左侧、下模单元b15的围板7右侧和围板7下端的底板6上分别焊装有扩口板8。

33.上模2、中模3和下模4各单元的底板6均为矩形体。各单元的围板7均呈口字型,围板7上均布有装配孔,用于各单元相互之间的连接固定。

34.上模2和下模4的扩口板8为梯形,上模2和下模3的扩口板8之间相互焊接,中模3的扩口板为矩形。扩口板8在底板上呈45度角倾斜安(焊)装。该洞口成型模具工作时,即,待电缆管道铺设完成后,首先将电缆管道垫塞牢固,并保证各电缆管道之间的间距一致;依据成型模具1的端口角度,裁切各封口砌筑使用的砌块(标准砖),砌块裁切的角度与成型模具1的端口角度相同;同为45度。然后依据电缆管道的数量将成型模具1的各单元组装完成后;将各定位短管9对应插入至各电缆管道的端口内并将成型模具1固定,借助水平仪检查成型模具,要求成型模具1纵向垂直、横向水平;然后绕成型模具1砌筑裁切的砌块。砌块砌筑过程中要求砌块接触紧密、高低整齐,砌块砌筑完成后,在砌块边周外表面涂抹水泥砂浆使其形成表皮,以保证砌块成型的整体性,表皮凝结成型后拆除成型模具1,成型模具1拆除后,用水泥砂浆涂抹洞口端面,并对电缆管道之间的缝隙进行填充,要求电缆管道端口与洞口底部平齐,由此形成斗状的电缆井预留洞口;从而完成电缆井预留洞口的施工。

35.在实际工作中,由于现场的工况不同,设计的不同;需要多个不同开口角度的成型模具1;以满足不同工况,不同设计的施工要求,因此需要生产制造或购置多个不同开口角度的成型模具1一定程度上增加了成本,因此,有必要对其进行改进。

36.作为成型模具1的改进,所述的上模单元a10的围板7左侧、上模单元11b的围板7右侧和围板7上端的底板6上分别通过铰链活动安装有扩口板8,上模单元a10的扩口板8之间和上模单元b11的扩口板8之间分别活动卡装有拐角衔接件16。

37.所述的下模单元a14的围板7左侧、下模单元b15的围板7右侧和围板7下端的底板6上分别通过铰链活动安装有扩口板8。下模单元14a的扩口板8之间和下模单元b15的扩口板8之间分别活动卡装有拐角衔接件。

38.所述的中模单元a12的围板7左侧、中模单元b13的围板7右侧的底板6上分别通过铰链活动安装有扩口板8。中模单元a12的扩口板8与上模单元a10和上模单元b11的扩口板8之间,以及中模单元a12的扩口板8与下模单元a14间和下模单元b15的扩口板8之分别活动卡装有衔接件17。衔接件17截面为u形体,由弹性片状板材弯制形成。

39.拐角衔接件16由装配杆18、左限位板19、右限位板20构成,左限位板18和右限位板20均为直角三角形的夹层板状体;左限位板19和右限位板20的长直角边端面分别焊装有装配环21,左限位板19和右限位板20通过装配环21活动套装在装配杆18上。使用时,左限位板19和右限位板20以装配杆18为轴心,可相对闭合或开启。左限位板19和右限位板10均为由等腰三角形板材弯制的直角三角形的夹层体;限位板内表面的板材上设置有多个固定孔

22;其中有任意三个固定孔22内螺纹安装有固紧螺钉。

40.改进后的成型模具1使用时,首先将拐角衔接件16插装在上模单元a10、上模单元11b的扩口板8之间和下模单元a14、下模单元b15的扩口板8之间,使拐角衔接件16对扩口板8形成夹持,然后依据实际要求调整扩口板8与底板6之间的角度(夹角),由于拐角衔接件16为夹层体,扩口板8插装在夹层空腔内,且在调整扩口板8与底板6之间的角度过程中可相对拐角衔接件16滑动,同时拐角衔接件16可随扩口板8的角度变得而变动;并对扩口板8之间的角度变动形成的缝隙进行补偿;扩口板8与底板6之间的角度调整完成后,将固紧螺钉装配至对应的固定孔22,从而将扩口板8顶死;由此实现扩口板8与底板6之间的角度固定,并使扩口板8与拐角衔接件16之间形成整体。中模单元a12的扩口板8与上模单元a10和上模单元b11的扩口板8之间,以及中模单元a12的扩口板8与下模单元a14间和下模单元b15的扩口板8之间通过衔接件17的插入形成夹持,使成型模具1形成整体即可。由此,通过扩口板8、角衔接件16和衔接件17可对成型模具1的开口角度进行调整,满足了不同工况,不同设计的要求,降低了制造成本或购置了成本,扩大了使用范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1