一种陶瓷坯体打孔器的制作方法

1.本实用新型涉及一种对陶瓷茶具在烧成前的坯体上进行侧面、底面打孔的设备,属于陶瓷生产设备技术领域。

背景技术:

2.陶瓷茶具在制造的过程中,需要在茶漏等有些配件的坯体侧面和底面打规整的孔洞。传统的方法是在陶瓷毛坯注浆成型干燥后在陶瓷毛坯上进行人工打孔,这种在烧成之前人工钻孔的方法,在很小批量生产时可以精细制作,质量可以保证,成本也可以不计,但是如果是大批量生产,而且工期要求紧张时,手工操作打孔难以保证质量,容易造成孔洞不规整,甚至导致坯体损坏报废,造成成品率低,生产效率低下,因此十分有必要设计对陶瓷坯体进行打孔的器械。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种陶瓷坯体打孔器,这种打孔器可以对陶瓷毛坯进行打孔,打孔快速方便、质量好、成品率高,可以大大提高生产效率,降低成本,增加企业的经济效益。

4.解决上述技术问题的技术方案是:

5.一种陶瓷坯体打孔器,它包括底盘、立柱、立柱套管、立柱套管固定螺栓、固定臂、打孔杆外套管、打孔杆、下压杆、转动板、转动轴、手柄、打孔杆下套筒、下套筒固定螺栓、打孔头、坯体夹具,底盘为圆盘,立柱垂直固定在底盘的一侧,立柱套管套装在立柱的上部,立柱套管与立柱通过立柱套管固定螺栓相连接,固定臂为水平放置的直立的长方体板片,固定臂的一端与立柱套管的外侧壁焊接连接,固定臂的另一端与打孔杆外套管外侧壁焊接连接,打孔杆外套管垂直放置,打孔杆插在打孔杆外套管中,打孔杆与打孔杆外套管为滑动配合,打孔杆外套管的相对两侧有沿着打孔杆外套管长度方向的长槽,打孔杆中间有水平方向的连接孔,下压杆穿过打孔杆中间的连接孔,下压杆的两端分别嵌在打孔杆外套管两侧的长槽中,转动板为两片长方形钢板,两个转动板水平放置,两个转动板分别位于固定臂两侧,两个转动板的后部通过转动轴与固定臂相连接,两个转动板的前端焊接连接在手柄上,两个转动板的中间有沿着转动板长度方向的滑动槽,下压杆的两端分别穿过打孔杆外套管的长槽后再分别穿过两个转动板的滑动槽,下压杆与长槽和滑动槽为滑动配合,打孔杆的下端套装打孔杆下套筒,下套筒固定螺栓通过螺孔将打孔杆下套筒与打孔杆固定连接,打孔杆下套筒的下端与打孔头相连接,打孔头的下方与坯体夹具相对,坯体夹具固定在底盘上表面。

6.上述陶瓷坯体打孔器,所述的立柱套管侧壁上有螺孔,立柱套管固定螺栓通过螺孔将立柱套管与立柱顶紧连接,打孔杆的上端焊接限位套管,限位套管的直径大于打孔杆的直径。

7.上述陶瓷坯体打孔器,所述的固定臂的后部有横向贯穿固定臂的轴孔,转动轴插

在固定臂的轴孔中,转动轴与轴孔为转动配合,转动轴的两端分别有螺纹,两个转动板的后部分别有圆孔套在转动轴的两端,锁紧螺母通过螺纹将转动板与转动轴固定连接。

8.上述陶瓷坯体打孔器,所述的打孔头为坯体侧孔打孔头,坯体侧孔打孔头由打孔长钉板、侧孔打孔钉组成,打孔长钉板水平放置,打孔长钉板的一端焊接在打孔杆下套筒的底面上,多个侧孔打孔钉顺序焊接下打孔长钉板的下表面。

9.上述陶瓷坯体打孔器,所述的坯体夹具为侧打孔坯体夹具,侧打孔坯体夹具由底板、侧立柱、长下模板、底板固定螺栓组成,底板由底板固定螺栓固定连接在底盘的一侧,侧立柱垂直焊接在底板上,长下模板为水平放置的长方形钢板,长下模板的一端与侧立柱的上端相连接,长下模板的板面位于打孔长钉板的下方,长下模板上有多个排泥孔与打孔长钉板下表面的侧孔打孔钉相对,排泥孔的直径与侧孔打孔钉的直径相匹配。

10.上述陶瓷坯体打孔器,所述的打孔头为坯体底孔打孔头,坯体底孔打孔头由打孔圆钉板、底孔打孔钉组成,打孔圆钉板为圆形钢板,打孔圆钉板焊接在打孔杆下套筒的底面上,多个底孔打孔钉垂直焊接在打孔圆钉板的下表面上,多个底孔打孔钉在打孔圆钉板的圆周表面均布。

11.上述陶瓷坯体打孔器,所述的坯体夹具为底打孔坯体夹具,底打孔坯体夹具由滑轨、滑块、中心立柱、圆形下模板组成,两条滑轨平行固定在底盘上,滑块放置在滑轨上,滑块底面有滑动槽与滑轨为滑动配合连接,滑块的顶面上焊接中心立柱,中心立柱上端焊接圆形下模板,圆形下模板的板面位于打孔圆钉板的下方,圆形下模板上有多个排泥孔与打孔圆钉板下表面的底孔打孔钉相对,排泥孔的直径与底孔打孔钉的直径相匹配。

12.本实用新型的有益效果是:

13.本实用新型的打孔杆可以在打孔杆外套管内上下滑动,固定臂和打孔杆外套管可以对打孔杆的垂直位置进行约束,下压杆与打孔杆相连接,下压杆可以沿着打孔杆外套管两侧的长槽上下滑动,两个转动板的后部与固定臂的后部为转动连接,下压杆的两端位于转动板水平方向的滑动槽中,转动板可以带动下压杆移动,进而使下压杆带动打孔杆上下移动,下压杆的下端连接打孔头,坯体夹具位于打孔头下方,打孔坯体放置在坯体夹具中,打孔杆可以带动打孔头对打孔坯体进行打孔。打孔头和坯体夹具分别有侧孔打孔和底孔打孔两组结构,可以分别对打孔坯体的侧面和底面进行打孔。

14.本实用新型结构简单、操作方便,可以对烧成前端陶瓷坯体的侧面和底面进行打孔,打孔准确快速、质量好、成品率高,可以代替传统的人工打孔操作,提高了产品质量,减轻了劳动强度,提高了生产效率,并可以降低生产成本,显著增加了企业的经济效益,值得在行业内推广使用。

附图说明

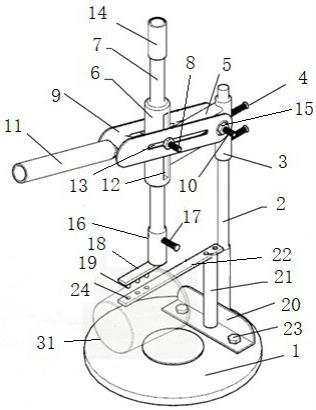

15.图1是本实用新型的侧孔打孔结构示意图;

16.图2是本实用新型的底孔打孔结构示意图。

17.图中标记如下:底盘1、立柱2、立柱套管3、立柱套管固定螺栓4、固定臂5、打孔杆外套管6、打孔杆7、下压杆8、转动板9、转动轴10、手柄11、长槽12、滑动槽13、限位套管14、锁紧螺母15、打孔杆下套筒16、下套筒固定螺栓17、打孔长钉板18、侧孔打孔钉19、底板20、侧立柱21、长下模板22、底板固定螺栓23、排泥孔24、打孔圆钉板25、底孔打孔钉26、滑轨27、滑块

28、中心立柱29、圆形下模板30、坯体31。

具体实施方式

18.本实用新型由底盘1、立柱2、立柱套管3、立柱套管固定螺栓4、固定臂5、打孔杆外套管6、打孔杆7、下压杆8、转动板9、转动轴10、手柄11、长槽12、滑动槽13、限位套管14、锁紧螺母15以及打孔头和坯体夹具组成。打孔头和坯体夹具分别有侧孔打孔和底孔打孔两组结构,可以分别对打孔坯体31的侧面和底面进行打孔。

19.图1、2显示,底盘1为圆盘,立柱2垂直固定在底盘1的一侧,立柱套管3套装在立柱2的上部,立柱套管3与立柱2通过立柱套管固定螺栓4相连接。立柱套管3可以在立柱2上下移动,以调整打孔装置的位置,然后用立柱套管固定螺栓4固定。

20.图1、2显示,固定臂5为水平放置的直立的长方体板片,固定臂5的一端与立柱套管3的外侧壁焊接连接,固定臂5的另一端与打孔杆外套管6外侧壁焊接连接,打孔杆外套管6垂直放置,打孔杆7插在打孔杆外套管6中,打孔杆7与打孔杆外套管6为滑动配合。打孔杆7可以在打孔杆外套管6内上下滑动,固定臂5和打孔杆外套管6对打孔杆7的垂直位置进行约束。打孔杆7的上端焊接限位套管14,限位套管14的直径大于打孔杆7的直径,限位套管14可以防止打孔杆7下落脱离打孔杆外套管6。

21.图1、2显示,打孔杆外套管6的相对两侧有沿着打孔杆外套管6长度方向的长槽12,打孔杆7中间有水平方向的连接孔,下压杆8穿过打孔杆7中间的连接孔,下压杆8的两端分别嵌在打孔杆外套管6两侧的长槽12中,下压杆8与长槽12为滑动配合。下压杆8可以沿着打孔杆外套管6两侧的长槽12上下滑动,进而带动打孔杆7上下移动。

22.图1、2显示,转动板9为两片长方形钢板,两个转动板9的板片水平平行放置,两个转动板9分别位于固定臂5两侧,两个转动板9的后部通过转动轴10与固定臂5相连接。固定臂5的后部有横向贯穿固定臂5的轴孔,转动轴10插在固定臂5的轴孔中,转动轴10与轴孔为转动配合,转动轴10的两端分别有螺纹,两个转动板9的后部分别有圆孔,两个转动板9的圆孔套在转动轴10的两端,锁紧螺母15拧在转动轴10两端的螺纹上将转动板9与转动轴10固定连接,转动板9可以以转动轴10为中心进行转动。

23.图1、2显示,两个转动板9的前端焊接连接在手柄11上,两个转动板9的中间有沿着转动板9长度方向的滑动槽13,下压杆8的两端分别穿过打孔杆外套管6的长槽12后再分别穿过两个转动板9的滑动槽13,下压杆8与滑动槽13为滑动配合。采用这样的结构,长槽12和滑动槽13联合对下压杆8进行约束,使得转动板9可以带动下压杆8沿着打孔杆外套管6的长度方向垂直移动,从而使下压杆8能够带动打孔杆7垂直移动。

24.图1、2显示,打孔杆7的下端套装打孔杆下套筒16,打孔杆下套筒16侧壁有螺孔,下套筒固定螺栓17通过螺孔将打孔杆下套筒16与打孔杆7固定连接。打孔杆下套筒16的下端与打孔头相连接,打孔头的下方与坯体夹具相对,坯体夹具固定在底盘1上表面。

25.本实用新型的一组打孔头和坯体夹具为坯体侧孔打孔头和侧打孔坯体夹具。

26.图1显示,坯体侧孔打孔头由打孔长钉板18,多个侧孔打孔钉19组成。水平的打孔长钉板18焊接打孔杆下套筒16的底面上,多个侧孔打孔钉19顺序焊接下打孔长钉板18的下表面,侧孔打孔钉19的截面形状与侧孔的形状相匹配,侧孔打孔钉19的长度大于坯体侧壁的厚度。打孔杆下套筒16可以随着打孔杆7向下移动,打孔杆下套筒16底面上焊接的打孔长

钉板18下面的侧孔打孔钉19即可对打孔坯体31的侧面进行打孔。

27.图1显示,侧打孔坯体夹具由底板20、侧立柱21、长下模板22、底板固定螺栓23组成。底板20为角钢,角钢由底板固定螺栓23固定连接在底盘1的一侧,侧立柱21垂直焊接在底板20上,长下模板22为水平放置的长方形钢板,长下模板22的一端与侧立柱21的上端相连接,长下模板22的板面位于打孔长钉板18的下方,长下模板22上有多个排泥孔24与打孔长钉板18下表面的侧孔打孔钉19相对,排泥孔24的直径与侧孔打孔钉19的直径相匹配。

28.本实用新型的另一组打孔头和坯体夹具为坯体底孔打孔头和底打孔坯体夹具。

29.图2显示,坯体底孔打孔头由打孔圆钉板25、底孔打孔钉26组成。打孔圆钉板25为圆形钢板,打孔圆钉板25焊接在打孔杆下套筒16的底面上,三个底孔打孔钉26垂直焊接在打孔圆钉板25的下表面上,四个底孔打孔钉26在打孔圆钉板25的圆周表面均布,底孔打孔钉26的截面形状与底孔的形状相匹配,底孔打孔钉26的长度大于坯体底面的厚度。打孔杆下套筒16可以随着打孔杆7向下移动,打孔杆下套筒16底面上焊接的打孔圆钉板25下面的底孔打孔钉26即可对打孔坯体31的底面进行打孔。

30.图2显示,底打孔坯体夹具由滑轨27、滑块28、中心立柱29、圆形下模30板组成。两条滑轨27平行固定在底盘1上,滑块28放置在滑轨27上,滑块28底面有滑动槽与滑轨27为滑动配合连接。滑块28的顶面上焊接中心立柱29,中心立柱29上端焊接圆形下模板30,圆形下模板30的板面位于打孔圆钉板25的下方,圆形下模板30上有多个排泥孔24与打孔圆钉板25下表面的底孔打孔钉26相对,排泥孔24的直径与底孔打孔钉26的直径相匹配。

31.图中显示的滑块28为槽钢,槽钢的两侧钢板上开有豁口,豁口为滑动槽,豁口卡在槽钢下面的滑轨27上,槽钢可以沿着滑轨27移动。

32.本实用新型的工作过程如下:

33.对坯体侧面进行打孔时,手柄11向上抬起,把一个未烧成茶漏毛坯侧面朝上放在侧打孔坯体夹具的长下模板22上;下压手柄11,转动板9带动下压杆8向下移动,下压杆8带动打孔杆7垂直向下移动,打孔杆下套筒16随着打孔杆7向下移动,打孔杆下套筒16底面上焊接的打孔长钉板18下面的侧孔打孔钉19即可对打孔坯体31的侧面进行打孔;然后抬起手柄11,取出打好孔的坯体31,打孔完成。

34.对坯体底面进行打孔时,手柄11向上抬起,把一个未烧成茶漏毛坯底面朝上放在底打孔坯体夹具的圆形下模30板上,把底打孔坯体夹具的滑块28沿着滑轨27移动到打孔圆钉板25的下方,使打孔圆钉板25下表面的底孔打孔钉26与坯体31的底面相对;下压手柄11,转动板9带动下压杆8向下移动,下压杆8带动打孔杆7垂直向下移动,打孔杆下套筒16随着打孔杆7向下移动,打孔杆下套筒16底面上焊接的打孔圆钉板25下面的底孔打孔钉26即可对坯体31的底面进行打孔;然后抬起手柄11,取出打好孔的坯体31,打孔完成。

35.本实用新型构造简单、使用方便、联动巧妙、维护容易,可以方便高效地为骨瓷毛坯打孔。生产实践表明,传统的人工1小时可打50个坯体,本实用新型1小时可以打出300个坯体,大大提高了产品批量化生产的效率。

36.本实用新型的一个实施例如下:

37.底盘1的直径为200mm;

38.立柱2的高度320mm,直径为12mm;

39.立柱套管3的内径为12.4mm,外径为18mm,高度80mm;

40.固定臂5的长度为82mm,直径为12mm,上下两根;

41.打孔杆外套管6的内径为7.4mm,外径为28mm,高度为110mm,长槽12的长度为90mm,宽度为7mm;

42.打孔杆7的直径为7mm,高度330mm;

43.下压杆8的直径为6mm,长度55mm;

44.转动板9长度188mm,宽度35mm,厚度2mm,滑动槽13的宽度为7 mm,长度为98 mm;

45.转动轴10的直径为6 mm,长度55 mm;

46.手柄11的长度为145mm、直径22mm;

47.限位套管14的内径为16mm,外径为20mm,高度45mm;

48.打孔杆下套筒16的内径为12.4mm,外径为20mm,高度44mm;

49.打孔长钉板18的长度为68mm,宽度为12mm,厚度4mm;

50.侧孔打孔钉19三个,直径为4 mm,长度为10mm;

51.底板20的角钢长度为120mm,宽度为27.4 mm,厚度为2mm;

52.侧立柱21的直径为15mm,长度为100mm;

53.长下模板22的长度为155mm,宽度为12mm,厚度4mm;

54.排泥孔24的直径为5 mm,厚度为4 mm;

55.打孔圆钉板25的直径为56mm,厚度为4 mm;

56.滑轨27的长度为176mm,高30mm,轨道间距95mm;

57.滑块28的长度为180mm,宽度为 60mm,高度为30 mm;

58.中心立柱29的直径为20mm,高度为96mm;

59.圆形下模板30的直径为56mm,厚度为4 mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1