一种上下层预制模块的连接节点的制作方法

1.本技术涉及模块化建筑技术领域,尤其是涉及一种上下层预制模块的连接节点。

背景技术:

2.模块化建筑是一种新兴的建筑结构体系,该体系是以每个房间作为一个模块单元,均在工厂中进行预制生产,完成预制后运输至现场并通过可靠的连接方式组装成为建筑整体。这种建筑结构能够减少现场施工作业量,建造速度快,极大地提高施工效率。

3.在具有多层模块的建筑中,现场装配时,需要将上下两层预制模块之固定连接。相关技术中,上下层预制模块之间一般采用焊接的方式进行连接,焊接后进行灌浆。但在实际施工过程中,上下层预制模块连接后容易存在一定的位置偏移,而焊接好的上下层预制模块难以进行矫正。

4.针对上述中的相关技术,申请人认为存在有不便于在灌浆前矫正上下层预制模块的装配位置的缺陷。

技术实现要素:

5.为了便于在灌浆前矫正上下层预制模块的装配位置,本技术提供一种上下层预制模块的连接节点。

6.本技术提供的一种上下层预制模块的连接节点,采用如下的技术方案:

7.一种上下层预制模块的连接节点,包括:上层预制模块、下层预制模块以及用于连接所述上层预制模块和所述下层预制模块的连接组件,所述上层预制模块位于所述下层预制模块的上方;

8.所述连接组件包括连接板、套筒、上螺杆和下螺杆,所述连接板夹设于所述上层预制模块与所述下层预制模块之间,所述连接板上设置有连接孔,所述套筒竖直设置于所述连接板的上方且所述套筒位于所述上层预制模块,所述套筒具有将连接板压紧于所述下层预制模块的作用力,所述套筒的内壁设置有与所述上螺杆和所述下螺杆配合的内螺纹;

9.所述上螺杆竖直设置于所述上层预制模块中,所述下螺杆竖直设置于所述下层预制模块中,所述上螺杆的下端与所述套筒螺纹连接,所述下螺杆的上端与所述套筒螺纹连接,所述下螺杆的上端穿设于所述连接孔且延伸于所述上层预制模块中。

10.通过采用上述技术方案,组装上层预制模块与下层预制模块时,上层预制模块堆叠在下层预制模块上方,连接板被夹持在上层预制模块和下层预制模块之间,下螺杆的上端穿过连接孔并与上层预制模块中的上螺杆通过套筒连接。在套筒的作用力下,连接板被夹紧于上层预制模块和下层预制模块之间,以使得上层预制模块和下层预制模块与连接板之间的摩擦力增大,从而提高上层预制模块与下层预制模块连接的稳定性。

11.套筒通过内壁的内螺纹分别与上螺杆和下螺杆形成螺纹配合,以使得套筒将上螺杆与下螺杆连接在一起。相比传统的预制模块之间焊接的连接方式,本技术方案中采用套筒和上螺杆与下螺杆的螺纹配合,使得上层预制模块与下层预制模块之间可以拆卸,便于

在灌浆前矫正上层预制模块与下层预制模块的位置。

12.可选的,所述套筒内设置有用于限制所述上螺杆与所述下螺杆移动的隔挡部,所述隔挡部固定于所述套筒的内壁;所述套筒具有第一腔室和第二腔室,所述第一腔室位于所述隔挡部的上方,所述第二腔室位于所述隔挡部的下方,所述上螺杆的下端位于所述第一腔室,所述下螺杆的上端位于所述第二腔室。

13.通过采用上述技术方案,隔挡部将套筒内部空间分隔为第一腔室和第二腔室,在装配式时,隔挡部可以起阻挡作用。下螺杆的上端与套筒连接时,需要拧动套筒,使下螺杆的上端进入第二腔室。由于隔挡部的作用,隔挡部与下螺杆的上端接触时便不能继续拧动套筒,从而将下螺杆与套筒的相对位置限制在一定范围内。上螺杆的下端与套筒连接时,需要拧动上螺杆,使得上螺杆的下端安装于第一腔室,当上螺杆的下端与隔挡部抵触时,上螺杆便受到隔挡部的阻挡,使上螺杆不能继续向靠近第二腔室方向移动,由此可以判断上螺杆已经装配到预设位置,使得上预制模块与下预制模块之间的装配精度提高。

14.可选的,所述连接板上设置有加固台,所述加固台与所述连接板固定连接,所述加固台上设置有通孔,所述通孔与所述连接孔贯通,所述下螺杆的上端通过所述通孔穿出于所述加固台且位于所述加固台的上方。

15.通过采用上述技术方案,加固台的设置提高了连接板的厚度,下螺杆穿设于连接板的连接孔和加固台的通孔,使得下螺杆的受力面积增大,从而提高下螺杆固定的稳定性,提高连接板与下螺杆连接处的结构强度。

16.可选的,所述加固台的数量为至少为一组,每一组所述加固台包括上凸块和下凸块,所述上凸块位于所述连接板的上表面,所述下凸块位于所述连接板的下表面,所述上凸块与所述套筒对应设置,所述套筒抵压于对应上凸块的上表面,所述下螺杆的上端位于所述上凸块的上方。

17.通过采用上述技术方案,上凸块与下凸块分布在连接板的上表面和下表面,下螺杆同时穿设于上凸块和下凸块时,下螺杆的外壁受到上凸块和下凸块的作用力。相比于在连接板的其中一个表面设置加固台,这样设置使得下螺杆外壁受力面积进一步增大,上螺杆和下螺杆不易产生晃动,以使得上螺杆和下螺杆的稳定性更高。

18.可选的,所述套筒与对应的所述上凸块之间设置有垫圈。

19.通过采用上述技术方案,垫圈位于套筒与上凸块之间,套筒通过垫圈抵压于上凸块,使套筒与上凸块不会直接接触,从而使套筒与上凸块的表面不易被擦伤。另外,垫圈也可以增大套筒与加固凸块之间的静摩擦力,减少套筒与加固凸块的相对位移,提高连接节点结构的稳定性。

20.可选的,所述连接板、所述上凸块与所述下凸块一体成型。

21.通过采用上述技术方案,连接板与上凸块和下凸块一体成型,无缝连接,连接板、上凸块与下凸块的连接处不易开裂,从而提高连接板、上凸块和下凸块的整体力学性能。

22.可选的,所述连接板、所述上凸块与所述下凸块为铸钢件。

23.通过采用上述技术方案,铸钢材料具有各向同性,且铸钢件整体结构性强,力学性能良好。相较于焊接件,本技术方案的铸钢件整体力学性能更好,从而提高工程可靠性。

24.可选的,所述上层预制模块具有竖直设置的上模块柱,所述下层预制模块具有竖直设置的下模块柱,所述上模块柱位于所述下模块柱的上方,所述连接板夹设于所述上模

块柱与所述下模块柱之间;所述上模块柱与所述下模块柱的内部均为空心腔,所述上螺杆位于所述上模块柱的空心腔中,所述下螺杆位于所述下模块柱的空心腔中,所述套筒位于所述上模块柱中。

25.通过采用上述技术方案,上模块柱与下模块柱的内部均为空心腔,这样设计,一方面,减少上模块柱与下模块柱材料的使用,降低成本;另一方面,上模块柱和下模块柱内可灌注用于粘结连接组件与上模块柱和下模块柱的浆料,从而使连接节点的结构更加稳定。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.套筒与上螺杆和下螺杆采用螺纹连接的方式连接,以使得套筒将上螺杆与下螺杆连接后还可以拆卸,从而便于在灌浆前矫正上层预制模块与下层预制模块的位置,提高装配的精确度;

28.2.套筒内设置的隔挡部限制了上螺杆与下螺杆的移动,当上螺杆的下端与隔挡部抵触时,上螺杆便受到隔挡部的阻挡,由此可以判断上螺杆装配到预设的位置,从而减小装配误差,提高装配精确度。套筒与下螺杆的相对移动也会受到隔挡部的限制;

29.3.连接板、上凸块和下凸块一体成型铸钢件的结构设计,能够提高连接板、上凸块和下凸块的整体力学性能,提高连接节点的结构可靠性。

附图说明

30.图1是本技术实施例中预制模块的结构示意图;

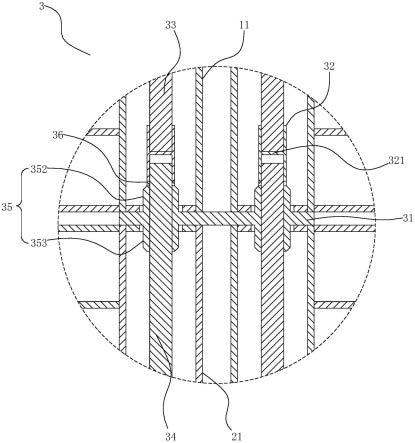

31.图2是本技术实施例为展示连接组件的局部剖视图;

32.图3是本技术实施例为展示套筒与连接板的结构示意图。

33.附图标记说明:

34.1、上层预制模块;11、上模块柱;

35.2、下层预制模块;21、下模块柱;

36.3、连接组件;31、连接板;311、连接孔;32、套筒;321、隔挡部;322、第一腔室;323、第二腔室;33、上螺杆;34、下螺杆;35、加固台;351、通孔;352、上凸块;353、下凸块;36、垫圈。

具体实施方式

37.以下结合附图1-3对本技术作进一步详细说明。

38.本技术实施例公开一种上下层预制模块的连接节点,该连接节点设置于多个预制模块的连接处,以用于连接上下相邻两层预制模块。

39.参照图1,预制模块呈矩形框架设置。具体地,每个预制模块均包括四个竖直设置的模块柱、四个水平设置的上横梁和四个水平设置的下横梁。四个模块柱呈矩形阵列分布。相邻两个模块柱各配置一个上横梁和一个下横梁,以使四个上横梁首尾相连呈矩形设置,且四个下横梁首尾相连呈矩形设置。模块柱的内部均为空心腔,空心腔内可灌注浆料以使得上模块柱11与下模块柱21的连接更加牢固。在本实施例中,上模块柱11与下模块柱21均为横截面为方形的空心钢管。

40.参照图1,上下相邻的两个预制模块, 位于上方的为上层预制模块1,位于下方的为下层预制模块2。上 层预制模块与下层预制模块2的数量均至多为四个,上层预制模块1

和下层预制模块2一一对应。在本实施例中,上层预制模块1和下层预制模块2分别设置有两个,两个上层预制模块1相邻设置且固定连接,两个下层预制模块2相邻设置且固定连接。

41.一种上下层预制模块的连接节点包括上层预制模块1、下层预制模块2以及连接上层预制模块1和下层预制模块2的连接组件3。

42.上层预制模块1与下层预制模块2的数量均至多为四个,上层预制模块1和下层预制模块2一一对应。在本实施例中,为了方便附图展示说明,单个连接节点连接的预制模块为四个,其中两个预制模块为上层预制模块1,两个预制模块为下层预制模块2。两个上层预制模块1相邻设置且固定连接,两个下层预制模块2相邻设置且固定连接。

43.参照图2,在本实施例中,连接组件3的数量为两组,每一组连接组件3连接一个上模块柱11和与上模块柱11对应的下模块柱21。两组连接组件3连接的上模块柱11位于不同的上层预制模块1中且相邻。

44.参照图2,连接组件3包括连接板31、套筒32、垫圈36、上螺杆33和下螺杆34。连接板31大体呈方形设置,连接板31上设置有连接孔311,连接板31夹设于对应的上模块柱11与对应的下模块柱21之间,连接板31与上模块柱11和下模块柱21之间的摩擦力使得上模块柱11与下模块柱21不易发生相对移动。在本实施例中,两组连接组件3的连接板31一体成型。

45.参照图2和图3,连接板31上设置有一组加固台35,加固台35上设置有通孔351,连接板31的连接孔311与加固台35的通孔351连通。加固台35包括连接板31上表面的上凸块352和连接板31下表面的下凸块353,连接板31与、上凸块352和下凸块353一体成型且为铸钢件。上凸块352位于对应的上模块柱11,下凸块353位于对应的下模块柱21。下螺杆34穿设于连接板31的连接孔311和加固台35的通孔351且延伸于上层预制模块1的上模块柱11中。上凸块352与下凸块353的设置使得连接板31的厚度增加,下螺杆34的受力面积也增大,从而使下螺杆34的受力更稳定,提高连接板31与下螺杆34连接处的结构强度。

46.参照图2和图3,套筒32竖直设置于上模块柱11的空心腔中,垫圈36位于套筒32与连接板31上表面的上凸块352之间,套筒32与上凸块352对应设置,套筒32通过垫圈36抵压于对应的上凸块352。套筒32通过抵压于对应的上凸块352,施加给连接板31一个作用力,该作用力将连接板31压紧于下层预制模块2的下模块柱21。通过套筒32对连接板31施加的作用力,提高了上模块柱11与下模块柱21和连接板31之间的摩擦力,从而使上模块柱11与下模块柱21连接得更加牢固。

47.套筒32的内壁设置有与上螺杆33和下螺杆34配合的内螺纹。套筒32与上螺杆33和下螺杆34螺纹连接,从而使套筒32与上螺杆33和下螺杆34可以拆卸。

48.参照图3,为了减小上螺杆33和下螺杆34与套筒32的装配误差,套筒32的内壁固定设置有隔挡部321。套筒32内部具有第一腔室322和第二腔室323,第一腔室322位于隔挡部321的上方,第二腔室323位于隔挡部321的下方。在本实施例中,隔挡部321大体呈圆片状设置。上螺杆33竖直设置于上层预制模块1的上模块柱11内,上螺杆33的下端位于套筒32的第一腔室322并与套筒32螺纹连接。下螺杆34竖直设置于下预制模块的下模块柱21内,下螺杆34的上端位于第二腔室323且与套筒32螺纹连接。

49.当套筒32螺纹连接于下螺杆34的上端时,隔挡部321与下螺杆34的上端接触时便不能继续拧动套筒32以使套筒32向下移动,由此可以将下螺杆34与套筒32的相对位置控制在一定范围内;当上螺杆33的下端安装于第一腔室322并与套筒32螺纹连接时,上螺杆33的

下端面与隔挡部321抵触时便不能继续向靠近第二腔室323方向移动,由此可以判断上螺杆33是否安装到预设位置,从而提高上螺杆33与下螺杆34的装配误差。

50.本技术实施例一种上下层预制模块的连接节点的实施原理为:

51.(1)下层预制模块2的安装:安装好两个下层预制模块2,两个下层预制模块2水平分布且相互贴合,前述两个下层预制模块2连接处的两个下模块柱21内各安装一个下螺杆34。

52.(2)连接组件3的安装:将连接板31安装在前述两个下模块柱21的上表面,连接板31下表面的上凸块352安装在对应的下模块柱21内,两个下螺杆34的上端穿过连接板31和连接板31上的加固台35并向连接板31上表面的上凸块352上方延伸。

53.垫圈36套设在对应的下螺杆34的上端,将套筒32安装于下螺杆34的上端,拧动套筒32,套筒32螺纹连接于对应的下螺杆34的上端以使下螺杆34的上端位于对应套筒32的第二腔室323内,垫圈36位于对应的上凸块352与套筒32之间。套筒32施加给连接板31一个作用力,使得套筒32将连接板31夹紧于上模块柱11和下模块柱21之间,连接板31与上模块柱11与下模块柱21之间的摩擦力增大,使得上模块柱11与下模块柱21连接得更加稳定。

54.上螺杆33的下端螺纹连接于对应套筒32的第一腔室322,套筒32将上螺杆33和下螺杆34连接在一起。

55.(3)上层预制模块1的安装:将两个上层预制模块1分别安装于对应的下层预制模块2的上方,两个上层预制模块1水平分布且相互贴合;套筒32和连接板31上表面的上凸块352位于对应的上模块柱11内,上螺杆33安装于对应的上模块柱11内。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1