一种玻璃打孔机的自动定位装置的制作方法

1.本实用新型属于玻璃加工技术领域,具体涉及的是一种玻璃打孔机的自动定位装置。

背景技术:

2.玻璃是非晶无机非金属材料,一般是用多种无机矿物(如石英砂、硼砂、硼酸、重晶石、碳酸钡、石灰石、长石、纯碱等)为主要原料,另外加入少量辅助原料制成的。主要成分为二氧化硅和其他氧化物。

3.在玻璃的生产中,尝尝需要对玻璃进行预先打孔,现有的玻璃打孔机在玻璃打孔过程中不易固定,定位不准、容易将孔打偏,并且大多场合是需要人工将玻璃搬到打孔机平台进行手动固定后进行打孔,加工过程连续性不强,导致加工效率低。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种玻璃打孔机的自动定位装置,解决了传统玻璃打孔机连续生产性不强、定位不准、不易固定,导致容易将孔打偏等技术问题。

5.为了解决上述问题,本实用新型的技术方案为:一种玻璃打孔机的自动定位装置,其中:包括机架、设于机架上部的辊道输送装置、设于机架上的定位机构和控制系统,所述辊道输送装置将待加工玻璃从左侧输送至右侧,所述玻璃打孔机设于辊道输送装置上方对辊道输送装置上的待加工玻璃进行打孔;

6.所述定位机构包括两组x轴定位机构、两组y轴定位机构和两组超声波传感器,两组所述x轴定位机构分别对称设于辊道输送装置中不同的两组辊道之间,两组所述y轴定位机构分别对称设于辊道输送装置前后两侧,两组所述超声波传感器分别对称设于两组x轴定位机构之间的辊道输送装置的前后两侧,且设于靠近右侧的x轴定位机构位置处;

7.当所述待加工玻璃输送至玻璃打孔机下方时,两组所述x轴定位机构和两组y轴定位机构对待加工玻璃进行定位;所述控制系统分别与x轴定位机构、y轴定位机构和超声波传感器之间电气连接。

8.进一步,所述x轴定位机构包括气缸安装座、两组第一推动气缸和第一推动板,所述气缸安装座前后方向设于机架上部,两组所述第一推动气缸竖直朝上设置于气缸安装座顶面前后两侧,所述第一推动板为“l”形结构,且其设于两组第一推动气缸顶面,两组所述x轴定位机构中的两组第一推动板开口相对设置,所述第一推动气缸推动第一推动板上下往复运动。

9.进一步,两组所述第一推动板的竖直板内侧壁之间的距离尺寸与待加工玻璃的长度尺寸一致。

10.进一步,所述y轴定位机构包括第二推动气缸和第二推动板,所述第二推动气缸前后方向设置且其活塞杆朝向机架内侧,所述第二推动板左右方向竖直设置,且其外侧壁与

第二推动气缸的活塞杆端部固定连接。

11.进一步,所述机架上部与玻璃打孔机相对位置处设置有支撑装置,所述支撑装置包括前后方向设置的支撑安装座、设于支撑安装座顶面前后两侧竖直朝上设置的两组支撑气缸、固定设于支撑气缸活塞杆顶端的“凵”形支撑板,所述支撑气缸推动“凵”形支撑板上下往复运动,所述“凵”形支撑板的开口槽与待加工玻璃的打孔位置相对应。

12.与现有技术相比,本实用新型的有益效果:

13.本实用新型中玻璃打孔机设于辊道输送装置上方,待加工玻璃在辊道输送装置上从左向右输送,在输送过程中,当两侧的超声波传感器同时触发感应到待加工玻璃时,将信号传输给控制系统,控制系统控制右侧的x轴定位机构中的第一推动气缸活塞杆上升,直至第一推动板水平板顶面与待加工玻璃底面齐平,一定时间后待加工玻璃右端与第一推动板竖直板接触,同时控制系统控制左侧的x轴定位机构中的第一推动气缸上升,至第一推动板水平板顶面与待加工玻璃底面齐平,同时其竖直板与待加工玻璃的竖直板接触,两侧的第一推动板对待加工玻璃左右两侧进行定位完成,然后控制系统控制前后两侧的第二推动气缸同时向内推动,前后两侧的第二推动板对待加工玻璃的前后两侧完成定位,定位过程快速准确,打孔准确,并且在完成打孔后第一推动气缸和第二推动气缸回归原位,辊道输送装置继续将加工完成后的玻璃向右输送,同时进行下一组待加工玻璃的打孔,实现了连续性生产,无需较多人工处理,方便快捷,省时省力。

14.在进行打孔时,控制系统控制支撑气缸上升直至“凵”形支撑板顶面与待加工玻璃齐平,给予待加工玻璃打孔处的支撑,避免其打孔中受力出现破碎,并且打孔后的碎屑落入“凵”形支撑板的开口槽中,方便后续工作人员进行处理,也保证了打孔后玻璃的质量与打孔效果。

附图说明

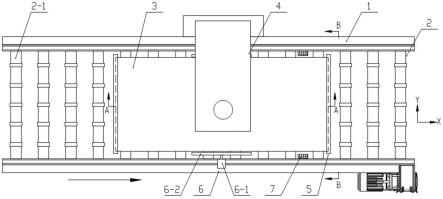

15.图1为本实用新型的俯视结构示意图;

16.图2为图1的a-a视图;

17.图3为图2中的局部示意图ⅰ;

18.图4为图2中的局部示意图ⅲ;

19.图5为图1的b-b视图;

20.图6为图5中的局部示意图ⅱ。

具体实施方式

21.下面结合附图和实施例对本实用新型作进一步的详细描述。

22.如图1至6所示的一种玻璃打孔机的自动定位装置,其中:包括机架1、设于机架1上部的辊道输送装置2、设于机架1上的定位机构和控制系统,所述辊道输送装置2将待加工玻璃3从左侧输送至右侧,所述玻璃打孔机4设于辊道输送装置2上方对辊道输送装置2上的待加工玻璃3进行打孔;定位机构对待加工玻璃3在打孔过程中进行定位,避免其移动,造成打孔位置误差。

23.所述定位机构包括两组x轴定位机构5、两组y轴定位机构6和两组超声波传感器7,两组所述x轴定位机构5分别对称设于辊道输送装置2中不同的两组辊道2-1之间,两组所述

y轴定位机构6分别对称设于辊道输送装置2前后两侧,两组所述超声波传感器7分别对称设于两组x轴定位机构5之间的辊道输送装置2的前后两侧,且设于靠近右侧的x轴定位机构5位置处;超声波传感器7用于感应待加工玻璃3通过,然后将信号传输给控制系统,进行对其的定位,两组超声波传感器7的关系为必须为同时感应触发,控制系统才会进行后续控制,以消除干扰,避免其一侧出现误感应,造成生产的中断。

24.当所述待加工玻璃3输送至玻璃打孔机4下方时,两组所述x轴定位机构5和两组y轴定位机构6对待加工玻璃3进行定位;所述控制系统分别与x轴定位机构5、y轴定位机构6和超声波传感器7之间电气连接。

25.进一步,所述x轴定位机构5包括气缸安装座5-1、两组第一推动气缸5-2和第一推动板5-3,所述气缸安装座5-1前后方向设于机架1上部,两组所述第一推动气缸5-2竖直朝上设置于气缸安装座5-1顶面前后两侧,所述第一推动板5-3为“l”形结构,且其设于两组第一推动气缸5-2顶面,两组所述x轴定位机构5中的两组第一推动板5-3开口相对设置,所述第一推动气缸5-2推动第一推动板5-3上下往复运动。第一推动板5-3为“l”形结构,其水平板对待加工玻璃3两端起到一定支撑作用,竖直板对待加工玻璃3起到了限位作用,避免其在x轴方向上移动。

26.进一步,两组所述第一推动板5-3的竖直板内侧壁之间的距离尺寸与待加工玻璃3的长度尺寸一致。正好对待加工玻璃3两侧均进行定位,避免两侧移动。

27.进一步,所述y轴定位机构6包括第二推动气缸6-1和第二推动板6-2,所述第二推动气缸6-1前后方向设置且其活塞杆朝向机架1内侧,所述第二推动板6-2左右方向竖直设置,且其外侧壁与第二推动气缸6-1的活塞杆端部固定连接。前后两侧对称设置,同时推动第二推动板6-2的移动,保证了待加工玻璃3在辊道输送装置2上位置的准确性。

28.进一步,所述机架1上部与玻璃打孔机4相对位置处设置有支撑装置8,所述支撑装置8包括前后方向设置的支撑安装座8-1、设于支撑安装座8-1顶面前后两侧竖直朝上设置的两组支撑气缸8-2、固定设于支撑气缸8-2活塞杆顶端的“凵”形支撑板8-3,所述支撑气缸8-2推动“凵”形支撑板8-3上下往复运动,所述“凵”形支撑板8-3的开口槽与待加工玻璃3的打孔位置相对应。在进行打孔时,控制系统控制支撑气缸8-2上升直至“凵”形支撑板8-3顶面与待加工玻璃3齐平,给予待加工玻璃3打孔处的支撑,避免其打孔中受力出现破碎,并且打孔后的碎屑落入“凵”形支撑板8-3的开口槽中,方便后续工作人员进行处理,也保证了打孔后玻璃的质量与打孔效果。

29.本实用新型的工作过程:待加工玻璃3在辊道输送装置2上从左向右输送,在输送过程中,当两侧的超声波传感器7同时触发感应到待加工玻璃3时,将信号传输给控制系统,控制系统控制右侧的x轴定位机构5中的第一推动气缸5-2活塞杆上升,直至第一推动板5-3水平板顶面与待加工玻璃3底面齐平,一定时间后待加工玻璃3右端与第一推动板5-3竖直板接触,同时控制系统控制左侧的x轴定位机构5中的第一推动气缸5-2活塞杆上升,至第一推动板5-3水平板顶面与待加工玻璃3底面齐平,同时其竖直板与待加工玻璃3的竖直板接触,两侧的第一推动板5-3对待加工玻璃3左右两侧进行定位完成,然后控制系统控制前后两侧的第二推动气缸6-1同时向内推动,前后两侧的第二推动板6-2对待加工玻璃3的前后两侧完成定位,定位过程快速准确,打孔准确,并且在完成打孔后第一推动气缸5-2和第二推动气缸6-1回归原位,辊道输送装置2继续将加工完成后的玻璃向右输送,同时进行下一

组待加工玻璃3的打孔,实现了连续性生产,无需较多人工处理,方便快捷,省时省力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1