晶棒切片方法与流程

1.本发明涉及一种切片方法,特别是涉及一种晶棒切片方法。

背景技术:

2.现有的晶棒切片机在切割晶棒时,如果发生断线后再重新进行切割,由于在重启切割晶棒的过程中,现有的晶棒切片机往往都是以“维持断线前的工艺参数”的方式来重启,导致其最终生产出来的芯片多数会有明显的断差,而且最终生产出来的芯片的翘曲度可能超过50微米(um),最终造成上述具有明显断差的芯片在后续的其他芯片工艺中容易有破片的情形发生,进而使芯片的不良率提升。

3.针对上述缺陷,现有技术(如:中国专利号cn102848481a)多是通过“避免晶棒切片机在切割晶棒时断线”的技术手段来避免这一问题。进一步地说,以中国专利号cn102848481a为例,其是借由"在切割过程中的前、中、后期对应地控制切割线网以不同的切割速度进行切割"的技术手段,并配合"使切割线网于不同预定高度,对晶碇开始切割"的技术手段,避免切割线网在切割晶碇时断线。

4.然而,晶棒切片机所使用的切割线毕竟是消耗品,现有技术仅能尽量减少切割线在切割时发生断线的机率,并没有办法完全防止断线的情形发生。进一步地说,现有技术在切割线断线后并没有任何有效的方法来防止最终生产出来的芯片有明显的断差,也没有任何关于所述切割线断线后重新进行切割时,切割参数调整的相关教示。

5.因此,如何通过提供一种晶棒切片方法来克服上述的缺陷已成为该项事业所要解决的重要课题之一。

技术实现要素:

6.本发明实施例在于提供一种晶棒切片方法,其用以改善发生断线后再被重新进行切割的晶棒的不良率。

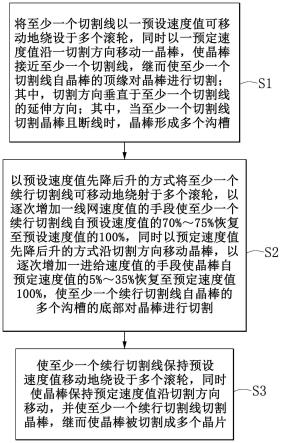

7.本发明的其中一个实施例公开一种晶棒切片方法,其包括:实施一切割步骤:将至少一个切割线以一默认速度值能移动地绕设于多个滚轮,同时以一预定速度值沿一切割方向移动一晶棒,使所述晶棒接近至少一个所述切割线,继而使至少一个所述切割线自所述晶棒的顶缘对所述晶棒进行切割;其中,所述切割方向垂直于至少一个所述切割线的延伸方向;其中,当至少一个所述切割线切割所述晶棒且断线时,所述晶棒形成多个沟槽;实施一断线救回步骤:将至少一个续行切割线能移动地绕设于多个所述滚轮,使至少一个所述续行切割线以逐次增加一线网速度值的手段恢复至所述默认速度值,同时沿所述切割方向移动所述晶棒,使所述晶棒以逐次增加一进给速度值的手段恢复至所述预定速度值,使至少一个所述续行切割线自所述晶棒的多个所述沟槽的底部对所述晶棒进行切割;以及实施一续行切割步骤:使至少一个所述续行切割线保持所述默认速度值移动地绕设于多个所述滚轮,同时使所述晶棒保持所述预定速度值沿所述切割方向移动,并使至少一个所述续行切割线切割所述晶棒,继而使所述晶棒被切割成多个芯片。

8.优选地,在至少一个所述续行切割线逐次增加所述线网速度值的过程中,至少一个所述续行切割线自所述预定速度值的5%~35%恢复至所述预定速度值的100%。

9.优选地,在对于所述晶棒使所述进给速度值逐次增加的过程中,所述晶棒自所述默认速度值的70%~75%恢复至所述默认速度值的100%。

10.优选地,在所述断线救回步骤中,所述进给速度值的增加次数不小于所述线网速度值的增加次数,而且在对于所述晶棒使所述进给速度值逐次增加的过程中,每次增加的所述进给速度值为所述预定速度值的5%~35%。

11.优选地,在所述断线救回步骤中,所述进给速度值的增加次数不小于所述线网速度值的增加次数,而且在对于所述晶棒使所述进给速度值逐次增加的过程中,每次增加的所述进给速度值为所述预定速度值的5%~35%的多倍。

12.优选地,在对于所述晶棒使所述进给速度值逐次增加而且至少一个所述续行切割线已恢复至所述默认速度值的过程中,每次增加的所述进给速度值为所述预定速度值的5%~35%的两倍。

13.优选地,在所述切割步骤中,所述晶棒的所述顶缘与对称的底缘之间的距离定义为一加工行程;其中,在所述进给速度值逐次增加的过程中,所述晶棒沿所述切割方向逐次移动,并且每次间断地移动一切割距离,而且所述切割距离为所述加工行程的0.6%~1.3%。

14.优选地,所述切割距离的移动次数与所述进给速度值的增加次数相同。

15.优选地,所述进给速度值的增加次数不小于所述线网速度值的增加次数,而且在所述断线救回步骤的所述默认速度值逐次增加的过程中,所述线网速度值为所述默认速度值的5~15%。

16.优选地,在所述断线救回步骤中,所述进给速度值的增加次数不小于所述线网速度值的增加次数,而且所述线网速度值的增加次数是两次以上。

17.本发明的其中一有益效果在于,本发明所提供的晶棒切片方法能通过“实施所述断线救回步骤:将至少一个所述续行切割线能移动地绕设于多个所述滚轮,使至少一个所述续行切割线以逐次增加所述线网速度值的手段恢复至所述默认速度值,同时沿所述切割方向移动所述晶棒,使对于所述晶棒以使所述进给速度值逐次增加的手段恢复至所述预定速度值,使至少一个所述续行切割线自所述晶棒的多个所述沟槽的所述底部对所述晶棒进行切割”的技术方案,使发生断线后再被重新进行切割的所述晶棒能被切割成不具有明显的断差的多个所述芯片,并使最终生产出来的多个所述芯片的翘曲度至少低于30微米,进而使多个所述芯片在后续的其他芯片工艺中的不良率大幅下降。

18.为能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,但是此等说明与附图仅用来说明本发明,而非对本发明的保护范围作任何的限制。

附图说明

19.图1为本发明的实施例的晶棒切片方法的步骤流程图。

20.图2为本发明的实施例的晶棒切片方法的切割步骤的步骤流程图。

21.图3a-图3d为本发明的实施例的晶棒切片方法的动作示意图。

22.图4a-图4b为本发明的实施例的晶棒切片方法的晶棒的剖面示意图。

23.图5为本发明的实施例的晶棒切片方法的断线救回步骤的步骤流程图。

24.图6为本发明的实施例的晶棒切片方法的速度变化示意图。

具体实施方式

25.以下是通过特定的具体实施例来说明本发明所公开有关“晶棒切片方法”的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不背离本发明的构思下进行各种修改与变更。另外,需事先声明的是,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘。此外,以下如有指出请参阅特定附图或是如特定附图所示,其仅是用以强调于后续说明中,所述及的相关内容大部份出现于该特定附图中,但不限制该后续说明中仅可参考所述特定附图。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

26.应当可以理解的是,虽然本文中可能会使用到“第一”、“第二”、“第三”等术语来描述各种组件或者信号,但这些组件或者信号不应受这些术语的限制。这些术语主要是用以区分一组件与另一组件,或者一信号与另一信号。另外,本文中所使用的术语“或”应视实际情况而可能包括相关联的列出项目中的任一个或者多个的组合。

27.请参阅图1至图6所示,其为本发明的实施例,需先说明的是,本实施例所对应到的附图及其所提及的相关数量与外形仅用来具体地说明本发明的实施方式,以便于了解本发明的内容,而非用来局限本发明的保护范围。

28.如图1及图3a-图3d所示,本发明实施例提供一种晶棒切片方法,该晶棒切片方法能被应用于太阳能硅晶圆切片、半导体硅晶圆切片等工艺中,并且所述晶棒切片方法依次包括:实施一切割步骤s1、实施一断线救回步骤s2、以及实施一续行切割步骤s3。其中,所述晶棒切片方法于本实施例中用来对一晶棒100切割,并且所述晶棒100的尺寸为3~12英寸(inch),优选为3~6英寸,但本发明并不限于此。举例来说,于本发明未示出的其他实施例中,所述晶棒100的尺寸也可以是12英寸以上,而且所述晶棒100也可以替换成一晶锭。

29.需要说明的是,于本实施例中,所述晶棒切片方法在实施时优选是应用钻石线切割(diamond wire saw)技术对所述晶棒100进行切割,但本发明并不限于此。举例来说,所述晶棒切片方法在实施时也可以应用浆料切割(slurry-base)技术对所述晶棒100进行切割。其中,所述钻石线切割技术相较于所述浆料切割技术,其于晶棒切片时对所述晶棒100的材料损耗较小。因此应用所述钻石线切割技术的所述晶棒切片方法能有效节省所述晶棒100的材料成本,并减少所述晶棒100切割时所产生的环保问题。

30.如图2所示,所述切割步骤s1的过程能依次被进一步细分为一初始切割手段s11以及一断线手段s12。其中,所述初始切割手段s11与所述断线手段s12之间并没有间隔时间。也就是说,自所述初始切割手段s11过渡到所述断线手段s12的过程中是一段连续的过程。需要说明的是,为方便描述与理解,以下将先介绍所述初始切割手段s11,而后再介绍所述断线手段s12。

31.如图1、图2、及图3a-图3b所示,所述初始切割手段s11为:将至少一个切割线200以一默认速度值a能移动地绕设于多个滚轮300,同时以一预定速度值b沿一切割方向c移动所述晶棒100,使所述晶棒100接近至少一个所述切割线200,继而使至少一个所述切割线200

自所述晶棒100的顶缘1对所述晶棒100进行切割。其中,多个所述滚轮300于本实施例中的数量为两个,但本发明并不限于此。举例来说,于本发明未示出的其他实施例中,多个所述滚轮300的数量也可以是三个以上。

32.需要说明的是,于本实施例中,多个所述滚轮300不移动,相对地,所述晶棒100能以所述预定速度值b沿所述切割方向c移动,继而使所述晶棒100接近至少一个所述切割线200并被其切割,但本发明并不限于此。举例来说,于本发明的未示出的其他实施例中,所述晶棒10可以不移动,并且多个所述滚轮300可以沿所述切割方向c移动,继而使至少一个所述切割线200接近并切割所述晶棒100。

33.更详细地说,至少一个所述切割线200环绕地设置于彼此间隔排列的两个所述滚轮300上,并且两个所述滚轮300以所述默认速度值a转动,进而使至少一个所述切割线200以所述默认速度值a被带动并具有近似于链锯的切割功能。当两个所述滚轮300以所述默认速度值a转动时,于此同时,所述晶棒100能以所述预定速度值b沿所述切割方向c移动,进而所述晶棒100以所述预定速度值b接近至少一个所述切割线200,并使至少一个所述切割线200自所述晶棒100的所述顶缘1对所述晶棒100进行切割。

34.需要说明的是,所述默认速度值a以及所述预定速度值b于本实施例中为定值,而且其皆是各个不同的尺寸的晶棒切割工艺中所设定的预设数值。也就是说,所述默认速度值a以及所述预定速度值b会根据晶棒切片的工艺的不同而有所调整,但其在同一晶棒切片工艺中皆为定值。

35.需要说明的是,所述切割方向c垂直于至少一个所述切割线200的延伸方向e,并且两个所述滚轮300之间的距离定义为一滚轮距离300l,所述滚轮距离300l大于所述晶棒100的横截面的一最大宽度100r,使至少一个所述切割线200切割所述晶棒100时,不会碰到两个所述滚轮300。进一步地说,所述切割方向c于本实施例中与三维空间中的z轴平行,而且所述切割方向c为单方向而非双方向,至少一个所述切割线200的所述延伸方向e与三维空间中的y轴平行。

36.需要说明的是,如图3a-图3d所示,三维空间中的x轴、y轴、z轴彼此相互垂直,并且两个所述滚轮300的两个外表面之间的最短距离等于所述滚轮距离300l。所述初始切割手段s11介绍至此,以下将开始介绍所述断线手段s12的详细内容。

37.如图2、图3b、及图4a所示,所述断线手段s12为:当至少一个所述切割线200切割所述晶棒100且断线时,所述晶棒100形成多个沟槽3。更详细地说,当至少一个所述切割线200在切割所述晶棒100时且因为不可控制因素(如:切割线损耗)断线时,所述晶棒100因为尚未被至少一个所述切割线200切割完全而形成多个所述沟槽3。其中,当至少一个所述切割线200断线时,两个所述滚轮300将会停止转动,所述晶棒100退回所述切割步骤s1开始前所述晶棒100的初始位置。

38.需要说明的是,每个所述沟槽3的底部与所述晶棒100的所述顶缘1之间的距离定义为一进给距离f,并且所述晶棒100的所述顶缘1与对称的底缘2之间的距离定义为一加工行程w。需要说明的是,如图4a所示,所述顶缘1为所述晶棒100相对于其纵截面的上半部边缘;所述底缘2为所述晶棒100相对于其纵截面的下半部边缘。

39.更详细地说,如图4a所示,所述晶棒100的横截面略呈正方形,所述顶缘1与所述沟槽3的所述底部之间的垂直距离为所述进给距离f,所述顶缘1与所述底缘2之间的垂直距离

为所述加工行程w;如图4b所示,所述晶棒100的横截面略呈圆形,所述顶缘1相对于所述沟槽3的所述底部之间的最大垂直距离为所述进给距离f,所述顶缘1与所述底缘2之间的最大垂直距离为所述加工行程w(也就是说,所述晶棒100的横截面的直径长度与所述加工行程w的长度相同)。

40.如图1及图3d所示,所述断线救回步骤s2为:以所述默认速度值a先降后升的方式将至少一个续行切割线200’能移动地绕设于多个所述滚轮300,以逐次增加一线网速度值a1的手段使至少一个所述续行切割线200’自所述默认速度值a的70%~75%恢复至所述默认速度值a的100%,同时以所述预定速度值b先降后升的方式沿所述切割方向c移动所述晶棒100,以逐次增加一进给速度值b1的手段使所述晶棒100自所述预定速度值b的5%~35%恢复至所述预定速度值b的100%,使至少一个所述续行切割线200’自所述晶棒100的多个所述沟槽3的所述底部对所述晶棒100进行切割。

41.为方便说明,所述断线救回步骤s2进一步细分为一降速手段s21以及一升速手段s22来介绍。需要说明的是,为方便描述与理解,以下将先介绍所述降速手段s21,而后再介绍所述升速手段s22。

42.如图5及图6所示,所述降速手段s21为:将至少一个所述续行切割线200’以所述默认速度值a的70%~75%能移动地绕设于多个所述滚轮300,同时以所述预定速度值b的5%~35%沿所述切割方向c移动所述晶棒100,使至少一个所述续行切割线200’自所述晶棒100的多个所述沟槽3的所述底部对所述晶棒100进行切割。其中,至少一个所述续行切割线200’与至少一个所述切割线200材质相同,并且于同样的位置围绕设置于两个所述滚轮300上。

43.更详细地说,当至少一个所述续行切割线200’环绕地设置于两个所述滚轮300上后,两个所述滚轮300以所述默认速度值a的70%~75%转动,进而使至少一个所述续行切割线200’以所述默认速度值a的70%~75%被带动。当两个所述滚轮300以所述默认速度值a的70%~75%转动时,与此同时,所述晶棒100以所述预定速度值b的5%~35%沿所述切割方向c移动,使所述晶棒100以所述预定速度值b的5%~35%接近至少一个所述续行切割线200’,继而使至少一个所述续行切割线200’自所述晶棒100的多个所述沟槽3的所述底部对所述晶棒100进行切割。

44.当至少一个所述续行切割线200’开始自所述晶棒100的多个所述沟槽3的所述底部对所述晶棒100进行切割时,开始执行所述升速手段s22。也就是说,所述降速手段s21过渡到所述升速手段s22的过程是一阶段性过程。

45.如图5及图6所示,所述升速手段s22为:以逐次增加一线网速度值a1的手段使至少一个所述续行切割线200’自所述默认速度值a的70%~75%恢复至所述默认速度值a的100%,同时以逐次增加一进给速度值b1的手段使所述晶棒100自所述预定速度值b的5%~35%恢复至所述预定速度值b的100%。其中,所述线网速度值a1以及所述进给速度值b1同时逐次增加。

46.需要说明的是,于本实施例中,所述线网速度值a1以及所述进给速度值b1为定值,且所述线网速度值a1为所述默认速度值a的5~15%,而所述进给速度值b1为所述预定速度值b的5%~35%。其中,所述线网速度值a1和所述进给速度值b1会根据晶棒切片的工艺的不同而有所调整,但其在同一晶棒切片工艺中皆为定值,但本发明并不限于此。需要说明的

是,于本实施例中,所述默认速度值a的速度单位为(m/s),所述预定速度值b的速度单位为(mm/min),并且所述默认速度值a的速度单位更换为(mm/min)后,所述默认速度值a的速度值仍大于所述预定速度值b。

47.需要说明的是,所述线网速度值a1以及所述进给速度值b1不能超出上述的范围,否则所述升速手段s22在执行时,至少一个所述续行切割线200’容易因为机台晃动或者其移动速度过快,导致至少一个所述续行切割线200’产生振动,进而在所述晶棒100被切割时形成断差。

48.需要说明的是,如图3d及图4a所示,在所述升速手段s22实施的过程中,所述晶棒100沿所述切割方向c逐次移动,并且每次间断地移动一切割距离h。其中,所述切割距离h为所述加工行程w的0.6%~1.3%,并且所述切割距离h的移动次数与所述进给速度值b1的增加次数相同,而且所述进给速度值b1的增加次数是两次以上,但本发明并不以此为限。举例来说,所述切割距离h的移动次数与所述进给速度值b1的增加次数可以不相同,而所述晶棒100也可以沿所述切割方向c持续移动,而且移动时不间断。

49.需要说明的是,在所述升速手段s22实施的过程中,所述线网速度值a1的增加次数是两次以上,并且所述线网速度值a1的增加次数不小于所述进给速度值b1的增加次数。为方便理解,以下将在所述晶棒100的尺寸为3英寸、6英寸的情况下,来分别详细说明所述线网速度值a1的增加次数与所述进给速度值b1的增加次数变化。

50.如下表1所示,当所述晶棒100的尺寸为3英寸时,在所述升速手段s22的过程中,所述进给速度值b1的增加次数不小于所述线网速度值a1的增加次数,而且在对于所述晶棒100使所述进给速度值逐次增加b1的过程中,每次增加的所述进给速度值b1为所述预定速度值b的5%~35%。其中,所述线网速度值a1和进给速度值b1的增加次数为3次,并且断线后的所述预定速度值b增加3次所述进给速度值b1后即恢复至100%的所述预定速度值b。

51.需要说明的是,无论所述进给速度值b1的增加次数与所述线网速度值a1的增加次数彼此是否相同,在所述断线救回步骤s2的所述默认速度值a逐次增加的过程中,每次增加的所述线网速度值a1皆为所述默认速度值a的5~15%。

52.表1

[0053][0054]

更详细地说,当3英寸的所述晶棒100被切割时,所述预定速度值b小于切割6英寸的所述晶棒100时的所述预定速度值b,而在所述进给速度值b1仍须维持在一定的速率的情况下(否则至少一个所述续行切割线200’容易产生振动),所述进给速度值b1仅需少量的增加次数即可恢复至100%的所述预定速度值b,因此所述进给速度值b1的增加次数也可以大

于所述线网速度值a1的增加次数。

[0055]

如下表2所示,当所述晶棒100的尺寸为6英寸时,在所述升速手段s22的过程中,每次增加的所述线网速度值a1皆为所述默认速度值a的5~15%,并且所述进给速度值b1的增加次数不小于所述线网速度值a1的增加次数,而且每次增加的所述进给速度值b1为所述预定速度值b的5%~35%的一倍或多倍。其中,所述线网速度值a1的增加次数为3次,并且断线后的所述预定速度值b增加6次所述进给速度值b1后即恢复至所述预定速度值b的100%。

[0056]

表2

[0057][0058]

更详细地说,当6英寸的所述晶棒100被切割时,所述预定速度值b大于切割3英寸的所述晶棒100时的所述预定速度值b。在所述进给速度值b1仍须维持在一定的速率的情况下(否则至少一个所述续行切割线200’容易产生振动),所述进给速度值b1需相对较多的增加次数才能恢复至100%的所述预定速度值b,因此所述进给速度值b1的增加次数大于所述线网速度值a1的增加次数。

[0059]

需要说明的是,当所述默认速度值a与所述预定速度值b同时逐次增加时,每次增加的所述进给速度值b1为所述预定速度值b的5%~35%。当所述默认速度值a已自70%~75%恢复至100%时,所述预定速度值b每次增加的所述进给速度值b1为所述预定速度值b的5%~35%的两倍。也就是说,所述预定速度值b每次增加的所述进给速度值b1为所述预定速度值b的10%~70%。

[0060]

如图6所示,所述续行切割步骤s3为:使至少一个所述续行切割线200’保持所述默认速度值a移动地绕设于多个所述滚轮300,同时使所述晶棒100保持所述预定速度值b沿所述切割方向c移动,并使至少一个所述续行切割线200’切割所述晶棒100,而后使所述晶棒100被切割成多个芯片。其中,所述晶棒100沿所述切割方向c持续移动,而且移动时不间断。

[0061]

更详细地说,所述续行切割步骤s3与所述切割步骤s1的技术手段相似,其差别主要在于所述续行切割步骤s3不包含所述切割步骤s1的所述断线手段s12。需要说明的是,假设在所述续行切割步骤s3中,至少一个所述续行切割线200’再次发生断裂,则依次再次进行所述断线救回步骤s2以及所述续行切割步骤s3,使所述晶棒100被切割成多个所述芯片。

[0062]

[实施例的有益效果]

[0063]

本发明的其中一有益效果在于,本发明所提供的晶棒切片方法能通过“实施所述断线救回步骤s2:将至少一个所述续行切割线200’能移动地绕设于多个所述滚轮300,使至少一个所述续行切割线200’以逐次增加所述线网速度值a1的手段恢复至所述默认速度值a,同时沿所述切割方向c移动所述晶棒100,使所述晶棒100以所述进给速度值逐次增加b1的手段恢复至所述预定速度值b,使至少一个所述续行切割线200’自所述晶棒100的多个所述沟槽3的所述底部对所述晶棒100进行切割”的技术方案,使发生断线后再被重新进行切割的所述晶棒100能被切割成不具有明显的断差的多个所述芯片,并使最终生产出来的多个所述芯片的翘曲度至少低于30微米,进而使多个所述芯片在后续的其他芯片工艺中的不良率大幅下降。

[0064]

更进一步来说,本发明所提供的晶棒切片方法能通过“所述线网速度值a1为所述默认速度值a的5~15%,而所述进给速度值b1为所述预定速度值b的5%~35%”的技术方案,避免至少一个所述续行切割线200’容易因为机台晃动或者其移动速度过快而导致至少一个所述续行切割线200’产生振动,进而在所述晶棒100切割时形成断差。

[0065]

更进一步来说,本发明所提供的晶棒切片方法能通过“应用所述钻石线切割技术对所述晶棒100进行切割”的技术方案,有效节省所述晶棒100的材料成本并减少所述晶棒100切割时所产生的环保问题。

[0066]

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的申请专利范围,所以凡是运用本发明说明书及附图内容所做的等效技术变化均包含于本发明的申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1