一种拼接式模板系统的制作方法

一种拼接式模板系统

【技术领域】

1.本发明涉及一种建筑构件,具体涉及一种拼接式模板系统,属于建筑模板技术领域。

背景技术:

2.众所周知,现有的建筑物越来越多的使用钢结构装配式结构,后期采用隔墙将建筑内部分割成不同的功能空间。目前隔墙大致分为两种:一种为蒸压加气混凝土砌块隔墙;另外一种为轻钢轻混隔墙。

3.现有技术的轻钢轻混隔墙通常由建筑网模以及在建筑网模中填充轻质混凝土组成。建筑网模的具体结构如中华人民共和国发明专利第200910300184.2号所示,其由龙骨、卡条和钢板网等几部分组成。

4.然而,上述轻钢轻混隔墙和建筑网模在实际生产和使用时存在以下问题:1),网模组成部件多,装配工序复杂,成本高,费工费时,不利于大规模推广使用;2),网模中的龙骨、卡条和钢板网容易生锈,使用寿命短;3),龙骨和龙骨之间不易定位,整体结构的稳定性差;4),网模与网模之间不易拼接。

5.因此,为解决上述技术问题,确有必要提供一种创新的拼接式模板系统,以克服现有技术中的所述缺陷。

技术实现要素:

6.为解决上述问题,本发明的目的在于提供一种成本低,使用方便,不易锈蚀,且便于预制的拼接式模板系统。

7.为实现上述目的,本发明采取的技术方案为:一种拼接式模板系统,其由若干内模板依次拼接而成;各内模板包括模板本体以及若干连接件;所述模板本体设置有两块,并相互平行设置;所述连接件位于两块模板本体之间,并分别和模板本体连接;所述模板本体内中空;相邻连接件之间亦中空;所述模板本体的一侧设有一接头i,另一侧设有一接头ii;所述接头i和相邻模板本体的接头ii相对接,使相邻两块内模板拼接。

8.本发明的拼接式模板系统进一步设置为:所述接头i包括连接臂i以及设置在连接臂i上的倒钩i;所述接头ii包括连接臂ii以及设置在连接臂ii上的倒钩ii;所述连接臂i和/或连接臂ii具有弹性;所述倒钩i和倒钩ii相互卡接,并位于内模板的空腔内。

9.本发明的拼接式模板系统进一步设置为:所述倒钩i上连接有滑轨,所述滑轨能抵接于倒钩ii的外表面,使倒钩i滑入倒钩ii中。

10.本发明的拼接式模板系统进一步设置为:所述接头i包括连接臂i以及设置在连接臂i上的倒钩i;所述接头ii包括连接臂ii以及连接臂iii;所述连接臂ii上设有一转接部;所述连接臂iii具有弹性,其上设置有倒钩ii;所述转接部和其中一倒钩i相枢接;所述倒钩ii和另一倒钩i相互卡接。

11.本发明的拼接式模板系统进一步设置为:所述转接部上设有一圆弧槽;所述倒钩i

收容于圆弧槽内,并能在圆弧槽内转动;所述倒钩ii和倒钩i的外表面分别设有导引斜面,两导引斜面相抵接,使倒钩ii滑入倒钩i中。

12.本发明的拼接式模板系统进一步设置为:所述模板本体包括板体部i、板体部ii以及腹板;所述板体部i、板体部ii和腹板一体成型或为分体式结构;所述腹板位于板体部i和板体部ii之间,并连接板体部i和板体部ii。

13.本发明的拼接式模板系统进一步设置为:所述板体部i和板体部ii上均开设有若干孔;或,所述板体部i和板体部ii均为一不开孔的板;或,所述板体部ii上开设有若干孔,所述板体部i为一不开孔的板;或,所述板体部i上开设有若干孔,所述板体部ii为一不开孔的板。

14.本发明的拼接式模板系统进一步设置为:所述模板本体和连接件均为pvc材质;所述模板本体的厚度为50mm或75mm;所述连接件的宽度为50mm或100mm,使内模板具有6种厚度规格。

15.本发明的拼接式模板系统进一步设置为:所述模板本体和连接件三者为一体式结构。

16.本发明的拼接式模板系统还设置为:所述模板本体和连接件三者为分体式结构;所述板体部ii和腹板的连接处设有一凸肋;所述凸肋上开设有一插槽;所述连接件的一端设有一插头;所述插头插入插槽中;所述插头和插槽的形状相匹配。

17.与现有技术相比,本发明具有如下有益效果:

18.1.本发明的拼接式模板系统采用pvc材质的内模板,重量轻,成本低,不易腐蚀,使用寿命长且制造方便。

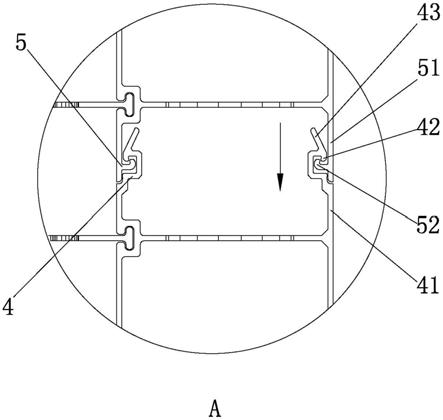

19.2.本发明的拼接式模板系统既能对填充材料进行约束,无需额外支模,节约成本,且内模板作为骨架,大大提高墙体的结构强度。

20.3.本发明的拼接式模板系统的内模板和内模板之间采用锁扣方式拼接,使其安装方便,快速。

21.4.本发明的拼接式模板系统便于预制,预制2种厚度的模板以及2种宽度的连接件,从而能够根据需要装配出6种不同厚度的墙体,使用灵活。

【附图说明】

22.图1是本发明的拼接式模板系统实施例1的立体图。

23.图2是图1的俯视图。

24.图3是图2中a处的局部放大图。

25.图4是本发明的拼接式模板系统实施例2的立体图。

26.图5是图4的模板本体的俯视图。

27.图6是图5中b处的局部放大图。

28.图7是本发明的拼接式模板系统中的内模板实施例1的的立体图。

29.图8是图7中c处的局部放大图。

30.图9是图7中模板本体的立体图。

31.图10是图9中c处的局部放大图。

32.图11是图7中连接件的立体图。

33.图12是本发明的内模板的实施例2的立体图。

34.图13是本发明的内模板的实施例3的立体图。

35.图14是本发明的内模板的实施例4的立体图。

36.图15是图14中模板本体的立体图。

37.图16是本发明的内模板的实施例5的立体图。

38.图17是本发明的内模板的实施例6的立体图。

39.图18是图17中d处的局部放大图。

【具体实施方式】

40.拼接式模板系统实施例1

41.请参阅说明书附图1至附图3所示,其为本发明的一种拼接式模板系统的第一实施方式,其由若干内模板10依次拼接而成,因此,选用不同数量的内模板10可以拼接成不同宽度的模板系统。

42.所述内模板10包括模板本体1以及若干连接件3。在本实施方式,所述模板本体1设置有两块,并相互平行设置。当然,模板本体1也可仅设置1块,通过模板本体1直接充当内模板10,并依次拼接。

43.所述连接件3位于两块模板本体1之间,并分别和模板本体1连接,使内模板10具有一定的厚度。所述相邻连接件3之间亦中空,中空部位可填充保温材料、隔音材料等。

44.进一步的,所述模板本体1和连接件3为pvc材质,具有重量轻,成本低,不易生锈,且制造方便等诸多优点。所述模板本体1内中空,中空部位内可填充各种建筑材料,如磷石膏、混凝土砂浆、隔音棉等。

45.所述模板本体1的一侧设有一接头i4,另一侧设有一接头ii5;所述接头i4和相邻模板本体1的接头ii5相对接,使相邻两块内模板10拼接。

46.在本实施方式中,所述接头i4包括连接臂i41以及设置在连接臂i41上的倒钩i42。所述接头ii5包括连接臂ii51以及设置在连接臂ii51上的倒钩ii52。所述连接臂i41和/或连接臂ii51具有弹性,从而使连接臂具有弹性复位功能。所述倒钩i42和倒钩ii52相互卡接,并位于内模板10的空腔内,从而使相邻两块内模板10拼接在一起。

47.进一步的,所述倒钩i42上连接有滑轨43,所述滑轨43能抵接于倒钩ii52的外表面,并引导倒钩ii52,使倒钩ii52和倒钩i42相互扣合。

48.本实施方式的拼接式模板系统的拼接过程如下:将需要拼接的内模板10从侧面靠向另一内模板10,使倒钩ii52抵接在滑轨43上。继续推入内模板10,如说明书附图3所示的箭头方向,此时,连接臂i41由于弹性向内转动,连接臂ii51由于弹性向外转动,直至倒钩ii52和倒钩i42扣合,且由于连接臂i41和连接臂ii51的弹性复位,使倒钩ii52和倒钩i42不易脱开,保证连接牢固。

49.拼接式模板系统实施例2

50.请参阅说明书附图4至附图6所示,其为本发明的一种拼接式模板系统的第二实施方式,其亦由若干内模板10依次拼接而成。

51.本实施例的拼接式模板系统和实施例1的区别在于:所述接头i4包括连接臂i41’以及设置在连接臂i41’上的倒钩i42’。所述接头ii5包括连接臂ii51’以及连接臂iii52’。

所述连接臂ii51’上设有一转接部53’。所述连接臂iii52’具有弹性,从而使该连接臂iii52’具有弹性复位功能。所述连接臂iii52’上设置有倒钩ii54’。所述转接部53’和其中一倒钩i42’相枢接;所述倒钩ii54’和另一倒钩i42’相互卡接,从而使相邻两块内模板10拼接在一起。

52.进一步的,所述转接部53’上设有一圆弧槽55’。所述倒钩i42’收容于圆弧槽55’内,并能在圆弧槽55’内转动。所述倒钩ii54’和倒钩i42’的外表面分别设有导引斜面43’,两导引斜面43’相抵接,使倒钩ii54’滑入倒钩i i42’中。

53.本实施方式的拼接式模板系统的拼接过程如下:将需要拼接的内模板10的其中一倒钩i42’插入另一内模板10的圆弧槽55’中,使倒钩i42’和转接部53’相枢接。转动内模板10,使倒钩ii54’和倒钩i42’的导引斜面43’相互抵接,在转动过程中,连接臂iii52’由于弹性向内转动,直至倒钩ii54’和倒钩i42’相互卡接,且由于连接臂iii52’的弹性复位,使倒钩ii52和倒钩i42不易脱开,保证连接牢固。

54.内模板实施例1

55.请参阅说明书附图1以及说明书附图7至附图11所示,其为本发明的内模板10的第一实施方式。在本实施方式中,所述模板本体1厚度均为50mm,且均为pvc材质。

56.所述模板本体1由板体部i11、板体部ii12以及腹板13等几部分组成。且所述板体部i11、板体部ii12和腹板13一体成型,使加工方便,当然也可分别先预制板体部i11、板体部ii12和腹板13,再将板体部i11、板体部ii12和腹板13组装在一起而形成模板。所述腹板13位于板体部i11和板体部ii12之间,并连接板体部i11和板体部ii12。

57.所述连接件3的宽度为100mm,因此,本实施例的内模板10厚度为200mm。所述连接件3和腹板13上开设有通孔8,以便于填充材料和内模板10咬合,以增加材料之间的结合强度。

58.本实施方式中,所述两块模板本体1和连接件3三者为分体式结构,通过连接件3将两块模板本体1连接在一起。具体的说,所述模板的板体部ii12和腹板13的连接处设有一凸肋15。所述凸肋15上开设有一插槽16。所述连接件3的两端分别设有一插头31;所述插头31插入插槽16中,使两块模板本体1和连接件3三者相结合。所述插头31和插槽16的形状相匹配,避免模板本体1和连接件3之间松动。

59.再进一步的,所述板体部ii12上开设有若干孔7,所述板体部i1为一不开孔的板。通过开设所述孔7,使模板本体1的透气性好。所述孔7的形状可以各异。而不开孔的板体部i1能够止挡水分进入模板本体1,使其能在卫生间、厨房间等潮湿场所使用。

60.内模板实施例2

61.请参阅说明书附图12所示,其为本发明的内模板10的第二实施方式,其亦由模板本体1以及若干连接件3等几部分组成。其与第一实施方式的不同之处在于:所述模板本体1的厚度为75mm。所述连接件3的宽度为100mm,因此,本实施例的内模板10的厚度为250mm。

62.所述板体部i11和板体部ii12上均开设有若干孔7,使其透气性好。

63.内模板实施例3

64.请参阅说明书附图13所示,其为本发明的内模板10的第三实施方式,其亦由模板本体1以及若干连接件3等几部分组成。其与第一实施方式的不同之处在于:所述模板本体1的厚度为50mm。所述连接件3的宽度为100mm,因此,本实施例的内模板10的厚度为200mm。

65.所述板体部i11上开设有若干孔7,所述板体部ii12为一不开孔的板;孔7使内模板10的透气好,还具有吸音功能。

66.内模板实施例4

67.请参阅说明书附图14至附图15所示,其为本发明的内模板10的第四实施方式,其亦由模板本体1以及若干连接件3等几部分组成。其与第一实施方式的不同之处在于:所述模板本体1的厚度为50mm。所述连接件3的宽度为50mm,因此,本实施例的内模板10厚度为150mm。

68.所述板体部i11和板体部ii12均为一不开孔的板,使模板本体1的四周封闭,以便于在模板本体1中可填充流动性大的材料,且防水性好。

69.内模板实施例5

70.请参阅说明书附图16所示,其为本发明的内模板10的第五实施方式,其亦由模板本体1以及若干连接件3等几部分组成。其与第一实施方式的不同之处在于:所述模板本体1的厚度为50mm。所述连接件3的宽度为50mm,因此,本实施例的内模板10的厚度为150mm。

71.进一步的,所述模板本体1和连接件3三者为一体式结构,即三者一体注塑成型,从而无需组装,生产和使用较为方便。

72.内模板实施例6

73.请参阅说明书附图17和附图18所示,其为本发明的内模板10的第六实施方式,其亦由模板本体1以及若干连接件3等几部分组成。其与第四实施方式的不同之处在于:所述模板本体1采用分体式结构,因此,可分别先预制板体部i11、板体部ii12和腹板13,再将板体部i11、板体部ii12和腹板13组装在一起而形成所述模板本体1。

74.进一步的,所述板体部i11、板体部ii12和腹板13的组装方式与模板本体1和连接件3的装配方式类似,亦可采用插头31和插槽16相插接的方式,在此不再赘述。

75.综上所述,所述模板本体1采用两种规格(50mm或75mm),所述连接件3采用两种规格(50mm或100mm),从而能够根据需要装配出6种不同厚度的内模板10,使用灵活方便,且便于预制。注塑成型好的不同规格的内模板10中再填充入建筑材料备用。

76.以上的具体实施方式仅为本创作的较佳实施例,并不用以限制本创作,凡在本创作的精神及原则之内所做的任何修改、等同替换、改进等,均应包含在本创作的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1